一种水射流钢轨打磨车废料分类再利用系统及方法

1.本发明属于钢轨打磨技术领域,更具体地,涉及一种水射流钢轨打磨车废料分类再利用系统及方法。

背景技术:

2.我国的铁路运输行业十分发达,且列车运行速度和载重也持续提升。铁路运输在为我国带来巨大经济效益的同时,钢轨的疲劳、磨损等问题日益严重。高压磨粒水射流技术对环境友好,且切割打磨效率高,采用高压磨粒水射流打磨钢轨,可提高钢轨的使用寿命,降低铁路运营的成本。

3.目前工艺中高压磨粒水射流应用于钢轨打磨上,其产生的废料废液因在轨空间有限,没有相关的技术方法对其进行回收,从而造成环境污染和资源浪费,同时轨道车装载磨料空间有限,在没有实现磨料循环利用的条件下,轨道车装载的高压磨粒水射流装置打磨时长有限,不能进行长时间工作。另外,水射流打磨为冷处理,其打磨时不会改变钢轨碎屑的晶相结构,打磨后的钢轨颗粒可进行分析钢轨打磨状况,打磨后磨料可进行回收再利用。

4.专利cn103481207a公开了一种磨料水射流除鳞系统中的磨料回收装置,通过设有多级溢流回收桶可以高效逐级分离回收磨料液中磨料,使磨料可循环利用,但其磨料沉积时间长,装置占用空间大,不利于在轨道车上布设。因此需要对高压磨料射流打磨装置进行改进,对打磨的废液及磨料进行回收循环利用以延长打磨装置的工作时长。

技术实现要素:

5.针对现有技术不能对水射流钢轨打磨产生的磨料废液进行有效回收循环利用,本发明提供一种水射流钢轨打磨车废料分类再利用系统,进行磨料废液回收时,其能最大程度收集打磨产生的磨料废液,并快速地进行离心分类,将分离出的正常磨料进行烘干、振动筛分去除所有杂质后输入磨料罐内进行循环利用,有效延长了水射流打磨单元的工作时长。

6.为实现上述目的,本发明提供一种水射流钢轨打磨车废料分类再利用系统,包括水射流钢轨打磨车及设于所述水射流钢轨打磨车上的水射流打磨单元和回收单元,所述水射流打磨单元包括水射流打磨刀与磨料罐;所述回收单元包括真空泵、磨料废液收集箱、离心机、烘干机构、废料存储箱、废液存储箱、集液口、传输带及电磁铁分拣机;其中,所述集液口与真空泵输入端通过管道连接,所述磨料废液收集箱输入端与真空泵输出端通过管道连接,所述离心机输入口与磨料废液收集箱输出端连接,所述传输带输入端接收离心机分离出的正常磨料,其输出端与所述磨料罐衔接,所述电磁铁分拣机设于传输带输出端顶部;所述集液口与水射流打磨刀保持随动,磨钢轨后产生的磨料废液溅射进入集液口内,通过真空泵将磨料废液吸入后传输至磨料废液收集箱中,所述磨料废液收集箱通过管道将磨料废液输入离心机中进行固液分离,分离出的废液排进废液存储箱,非正常磨料进入废料存储箱,正常磨料输送至传输带上,所述正常磨料经烘干机构烘干、电磁铁分拣机将钢轨打磨掉

落颗粒物吸附后,输入磨料罐内进行循环利用。

7.进一步地,所述离心机包括离心机外壳、锥形过滤部、驱动电机、电机轴、扇叶及过滤网;所述离心机外壳和锥形过滤部为倒锥形结构;所述离心机外壳底部设有驱动电机,其电机轴贯穿通过离心机外壳和锥形过滤部,所述电机轴顶部设有扇叶;所述锥形过滤部上设有过滤网孔,可过滤出小于正常磨料粒径的颗粒。

8.进一步地,所述锥形过滤部底部设有正常磨料排出口,其通过管道与第二泥沙泵连接,所述第二泥沙泵将锥形过滤部底部的正常磨料抽取传送到传输带输入端上;所述离心机外壳底部设有非正常磨料排出口,其通过管道与第三泥沙泵连接,所述第三泥沙泵将离心机外壳底部的非正常磨料抽取输送到废料存储箱内;所述离心机外壳锥底侧边设有废液排出口,其上设有滤网,可阻挡非正常磨料随废液一起排出;所述废液排出口通过管道与废液存储箱连接,两者之间的连接管道上还设有通止阀。

9.进一步地,所述烘干机构包括分别设于传输带顶部的热风管和底部的加热丝,所述热风管与水射流钢轨打磨车上的散热机构连接,将水射流钢轨打磨车上的废热进行回收后通过热风管送出,对正常磨料进行干燥。

10.进一步地,所述传输带上还设有筛网孔,其底部设有废料存储槽,所述筛网孔筛出非正常磨料落入废料存储槽内,并保留合乎规格粒径的正常磨料。

11.进一步地,所述传输带底部设有凸轮轴,其在转动时周期性撞击传输带,使传输带产生振动。

12.进一步地,所述离心机内还设有液位传感器

13.进一步地,所述磨料废液收集箱输出端与第一泥沙泵输入端管道连接,所述第一泥沙泵输出端与离心机输入口连接。

14.进一步地,所述电磁铁分拣机将钢轨打磨掉落颗粒从正常磨料中吸附分离,并通过摆臂运输至晶体分析仪单元进行晶相分析。

15.按照本发明的一个方面,还提供一种水射流钢轨打磨车废料分类再利用方法,包括如下步骤:

16.s100:集液口收集磨料废液,通过真空泵产生的负压将磨料废液吸入后传输至磨料废液收集箱中;

17.s200:第一泥沙泵开启,将磨料废液混合构成的悬浊液输送到离心机内,到指定液位时第一泥沙泵关闭,停止输送悬浊液;

18.s300:离心机开始进行固液分离工作,通止阀打开,将废液快速排出至废液存储箱内,得到分离出的正常磨料和非正常磨料;

19.s400:开启第二泥沙泵,将锥形过滤部底部的支撑磨料抽取输送到传输带;开启第三泥沙泵将离心机外壳底部的非正常磨料抽取输送到废料存储箱内;

20.s500:热风管、加热丝对传输带上的正常磨料进行烘干,凸轮轴撞击传输带产生振动从而快速筛选出非正常磨料;

21.s600:开启电磁铁分拣机,电磁铁通电,精细分离正常磨料及钢轨打磨掉落颗粒;

22.s700:正常磨料进入磨料罐进行循环利用;

23.s800:钢轨打磨掉落颗粒传输至晶体分析仪单元,进行分析指导后续打磨工作;

24.s900:重复以上步骤,直至完成指定区域的打磨作业。

25.总体而言,通过本发明所构思的以上技术方案与现有技术相比,能够取得下列有益效果:

26.1.本发明的一种水射流钢轨打磨车废料分类再利用系统,在进行磨料废液回收时,所述多个集液口与水射流打磨刀保持随动,使打磨钢轨后的磨料废液溅射入集液口内,通过真空泵将磨料废液吸入后传输至磨料废液收集箱中,离心机对磨料废液进行分离工作,将废液、不合规格粒径的非正常磨料和正常磨料快速分离出来,分离出的废液排进废液存储箱,非正常磨料进入废料存储箱,正常磨料输送至传输带上,经烘干机构烘干、电磁铁分拣机将钢轨打磨掉落颗粒物吸附后,输入磨料罐内进行循环利用有效延长了水射流打磨单元的工作时长,同时节约了资源,避免了磨料废液对环境的污染。

27.2.本发明的一种水射流钢轨打磨车废料分类再利用系统,通过设有集液口与水射流打磨刀保持随动,能够最大程度收集打磨产生的磨料废液,避免了磨料废液对环境的污染,同时有利于后期的回收分类再利用;通过设有离心机并在其内部设有锥形过滤部,可快速实现固液分离和正常磨料的初筛;通过在传输带顶部设有热风管、底部设有加热丝,对正常磨料进行全方位的加热,使正常磨料迅速脱水干燥;通过在传输带上设有滤网孔,在其底部设有凸轮轴,可使传输带产生振动从而快速筛选出非正常磨料;通过在传输带输出端顶部设有电磁铁分拣机吸附钢轨打磨掉落颗粒,使正常磨料彻底分离去除其它杂物,可进行回收后进行再次打磨工作。

28.3.本发明的一种水射流钢轨打磨车废料分类再利用系统,通过设有回收单元,可快速地对打磨产生的磨料废液进行分离再利用,满足了水射流钢轨打磨大规模回收废料的问题;整体回收单元占地空间少,利于轨道车上进行布设,在磨料分离过程中可实现磨料的循环利用,大大延长了高压水射流钢轨打磨装置的工作时长。

附图说明

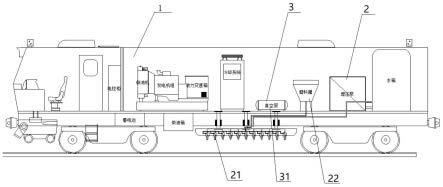

29.图1为本发明实施例中水射流钢轨打磨车示意图;

30.图2为本发明实施例中一种水射流钢轨打磨车废料分类再利用系统的结构示意图;

31.图3为本发明实施例中水射流打磨刀和集液口的结构示意图;

32.图4为本发明实施例中回收单元的具体结构示意图;

33.图5为本发明实施例中离心机的结构示意图;

34.图6为本发明实施例中传输带的结构示意图;

35.图7为本发明实施例中一种水射流钢轨打磨车废料分类再利用系统的工作流程图;

36.图8为本发明实施例中一种水射流钢轨打磨车废料分类再利用方法的流程步骤图。

37.在所有附图中,同样的附图标记表示相同的技术特征,具体为:1-水射流钢轨打磨车、2-水射流打磨单元、21-水射流打磨刀、22-磨料罐、23-机架、3-回收单元、31-真空泵、32-磨料废液收集箱、321-第一泥沙泵、33-离心机、331-离心机外壳、332-锥形过滤部、333-驱动电机、334-电机轴、335-扇叶、336-过滤网、337-第二泥沙泵、338-第三泥沙泵、339-废液排出管、34-烘干机构、341-加热丝、342-热风管、35-废料存储箱、351-废料存储槽、36-废

液存储箱、361-通止阀、37-集液口、38-传输带、381-凸轮轴、39-电磁铁分拣机、4-晶体分析仪单元。

具体实施方式

38.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

39.如图1-4所示,本发明实施例提供一种水射流钢轨打磨车废料分类再利用系统,包括水射流钢轨打磨车1,设于水射流钢轨打磨车1上的水射流打磨单元2和回收单元3。其中,所述回收单元3对水射流打磨单元2在进行钢轨打磨后产生的磨料及废液进行回收分类,其包括真空泵31、磨料废液收集箱32、离心机32、烘干机构34、废料存储箱35、废液存储箱36、集液口37、传输带38及电磁铁分拣机39。进行磨料废液回收时,所述多个集液口37与水射流打磨刀21保持随动,使打磨钢轨后的磨料废液溅射入集液口37内,通过真空泵31将磨料废液吸入后传输至磨料废液收集箱32中,离心机32对磨料废液进行分离工作,将废液、不合规格粒径的非正常磨料和正常磨料快速分离出来,分离出的废液排进废液存储箱36,非正常磨料进入废料存储箱35,正常磨料输送至传输带38上,经烘干机构34烘干、电磁铁分拣机39将钢轨打磨掉落颗粒物吸附后,输入磨料罐22内进行循环利用。本发明的废料分类再利用系统,通过对水射流打磨钢轨后产生的磨料废液进行回收分类再利用,有效延长了水射流打磨单元2的工作时长,同时节约了资源,避免了磨料废液对环境的污染。

40.如图2-3所示,通过在钢轨上跨设有机架23,所述水射流打磨刀21和集液口37分别滑动设于机架23两侧,两者分别由轴向电机驱动,在控制单元的控制下集液口37与水射流打磨刀21保持随动,使集液口37始终对准磨料水射流溅射方向,从而有效收集打磨后的磨料与废液。所述集液口37与真空泵31输入端通过管道连接,通过真空泵31产生的负压将磨料废液吸入后由输出端传输至磨料废液收集箱32中。

41.所述磨料废液收集箱32输入端与真空泵31输出端通过管道连接,其输出端与第一泥沙泵321输入端管道连接,所述第一泥沙泵321输出端与离心机33输入口连接;在收集一定量的磨料废液后,磨料废液收集箱32可通过第一泥沙泵321将磨料废液输入离心机33内进行离心分类。所述离心机33如图5所示,包括离心机外壳331、锥形过滤部332、驱动电机333、电机轴334、扇叶335及过滤网336。所述离心机外壳331和锥形过滤部332为倒锥形结构,其中离心机外壳331底部设有驱动电机333,其电机轴334贯穿通过离心机外壳331和锥形过滤部332,所述电机轴334顶部设有扇叶335,在离心机33内注入磨料废液后,所述驱动电机333驱动电机轴334带动扇叶335旋转,从而对磨料废液进行离心分类。所述锥形过滤部332设于离心机外壳331内,其上设有过滤网孔,可过滤出小于正常磨料粒径的颗粒。离心机33工作时,由扇叶335旋转带动,磨料废液混合构成的悬浊液在离心力的作用下,通过过滤网孔将非正常磨料和废液加速甩出锥形过滤部332,留下正常磨料,实现磨料的快速分离工作。所述离心机外壳331锥底侧边设有废液排出口,其上设有滤网336,可避免非正常磨料随废液一起排出,所述废液排出口通过管道与废液存储箱36连接,两者之间的连接管道上还设有通止阀361,可根据时序控制废液排出。所述锥形过滤部332底部设有正常磨料排出口,

其通过管道与第二泥沙泵337连接;所述离心机外壳331底部设有非正常磨料排出口,其通过管道与第三泥沙泵338连接,在离心机33停止工作后,第二泥沙泵337将锥形过滤部332底部的正常磨料抽取输送到传输带38上,第三泥沙泵338将离心机外壳331底部的非正常磨料抽取输送到废料存储箱35内。在本发明优选实施例中,所述离心机33内还设有液位传感器,其与控制单元通信相连,通过液位传感器检测的液位数据,可控制第一泥沙泵331排入的磨料废液量,避免排入过多导致溢出,使离心机33工作时,其内的悬浊液处于其最佳工作液位;在废液排出过程中,当液位下降至扇叶335底部时,发出信号控制驱动电机333停止工作,避免扇叶335空转;当液位处于离心机外壳331底部时,此时废液已排干,根据液位传感器检测的液位数据,第二泥沙泵337和第三泥沙泵338开始工作,将正常、非正常磨料抽出。

42.正常磨料输送至传输带38上后,经烘干机构34烘干、其它辅助装置进行二次筛选以及电磁铁分拣机39将钢轨打磨掉落颗粒物吸附后,彻底分离去除其它杂物,在传输带38传输下进入磨料罐22内进行循环利用。

43.如图2、4中所示,所述传输带38输入端与第二泥沙泵337输出端通过管道衔接,正常磨料通过第二泥沙泵337输出到传输带38输入端,进行下一步的烘干机二次筛选工作。所述烘干机构34包括分别设于传输带38顶部的热风管342和底部的加热丝342,所述热风管342与水射流钢轨打磨车1上的散热机构连接,将水射流钢轨打磨车1上的废热进行回收后通过热风管342送出,对正常磨料进行干燥。所述热风管342配合设于传输带38底部的加热丝341,对正常磨料进行全方位的加热,使正常磨料迅速脱水干燥。所述传输带38上还设有筛网孔,其可通过非正常磨料并保留合乎规格粒径的正常磨料,配合设于传输带38底部的凸轮轴381,对回收磨料进行二次筛选,非正常磨料通过筛网孔落入设于传输带38底部的废料存储槽351内进行集中回收。所述凸轮轴381设有多组,与加热丝341间隔设于传输带38底部,其在转动时周期性撞击传输带38,可使传输带38产生振动从而快速筛选出非正常磨料,同时也可避免正常磨料聚团、板结。所述电磁铁分拣机39设于传输带38输出端顶部,其通电后,可通过设于其上的电磁铁将钢轨打磨掉落颗粒从正常磨料中吸附分离,并通过摆臂运输至晶体分析仪单元4进行晶相分析,正常磨料进行二次筛选和电磁铁分拣机39吸附钢轨打磨掉落颗粒物后,彻底分离去除其它杂物,在传输带38传输下进入磨料罐22内。

44.所述晶体分析仪单元4与电磁铁分拣机39衔接,可接收电磁铁分拣机39吸附的钢轨打磨掉落颗粒物,通过晶体分析仪单元4分析钢轨打磨掉落颗粒,检测出晶相结构、形状、锈蚀程度等参数,综合判断钢轨实时状态以及打磨质量,对水射流打磨车后续打磨起到指导作用。

45.如图7-8所示,本发明还提供一种水射流钢轨打磨车废料分类再利用方法,包括以下步骤:

46.s100:集液口37收集磨料废液,通过真空泵31产生的负压将磨料废液吸入后传输至磨料废液收集箱32中;

47.s200:第一泥沙泵321开启,将磨料废液混合构成的悬浊液输送到离心机33内,到指定液位时第一泥沙泵321关闭,停止输送悬浊液;

48.s300:离心机33开始进行固液分离工作,通止阀361打开,将废液快速排出至废液存储箱36内,得到分离出的正常磨料和非正常磨料;

49.s400:开启第二泥沙泵337,将锥形过滤部332底部的支撑磨料抽取输送到传输带

38;开启第三泥沙泵338将离心机外壳331底部的非正常磨料抽取输送到废料存储箱35内;

50.s500:热风管342、加热丝342对传输带38上的正常磨料进行烘干,凸轮轴381撞击传输带38产生振动从而快速筛选出非正常磨料;

51.s600:开启电磁铁分拣机39,电磁铁通电,精细分离正常磨料及钢轨打磨掉落颗粒;

52.s700:正常磨料进入磨料罐22进行循环利用;

53.s800:钢轨打磨掉落颗粒传输至晶体分析仪单元4,进行分析指导后续打磨工作;

54.s900:重复以上步骤,直至完成指定区域的打磨作业。

55.本发明的废料分类再利用系统,通过设有集液口37与水射流打磨刀21保持随动,能够最大程度收集打磨产生的磨料废液,避免了磨料废液对环境的污染,同时有利于后期的回收分类再利用;通过设有离心机33并在其内部设有锥形过滤部332,可快速实现固液分离和正常磨料的初筛;通过在传输带38顶部设有热风管342、底部设有加热丝341,对正常磨料进行全方位的加热,使正常磨料迅速脱水干燥;通过在传输带38上设有滤网孔,在其底部设有凸轮轴381,可使传输带38产生振动从而快速筛选出非正常磨料;通过在传输带38输出端顶部设有电磁铁分拣机39吸附钢轨打磨掉落颗粒,使正常磨料彻底分离去除其它杂物,可进行回收后进行再次打磨工作。本发明的废料分类再利用系统,通过回收单元3,可快速地对打磨产生的磨料废液进行分离再利用,满足了水射流钢轨打磨大规模回收废料的问题;整体回收单元3占地空间少,利于轨道车上进行布设,在磨料分离过程中可实现磨料的循环利用,大大延长了高压水射流钢轨打磨装置的工作时长。

56.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1