高韧性钨基合金、制备工艺及其应用的制作方法

1.本发明涉及钨合金材料技术领域,尤其涉及一种高韧性钨基合金、制备工艺及其应用。

背景技术:

2.纯钨具有低温脆性、晶粒组织均匀性差的特点,导致钨材料强度不足,特别是当邬材料制备成丝状、刀刃状以后,存在强度不足、易发生变形、不抗压的缺陷。

3.高频消融电极应用于外科手术刀的刀头部,通常以尖端或刀刃形式存在;高频消融电极具有切割速度快、止血效果好、操作简单、安全方便的特点,与传统的机械手术刀相比,在临床上使用高频消融电极可大大缩短手术时间,减少患者失血量及输血量,从而减少并发症和手术费用。

4.传统高频消融电极采用钢材质,容易烧蚀,在长时间的大型手术中不耐用;为解决此问题,人们开发了钨材料的高频消融电极,该电极具有精细切割、精确止血、使用功率低、组织热损伤小、能独立完成患者部分组织的全部切除工作、操作灵活等优势。

5.但是,现有纯钨的缺陷将影响钨材料在高频消融电极方面的应用,现有钨材料的高频消融电极的尖端部或刀刃部容易损耗,且韧性不足,导致高频消融电极寿命短,电极容易失效,影响了高频消融电极的推广和应用。

6.鉴于此,有必要开发一种高韧性的钨基合金材料及其制备工艺,以提高钨基合金的强度性能,以满足高频消融电极的要求,提高高频消融电极的使用寿命。

技术实现要素:

7.本发明的目的在于揭示一种高韧性钨基合金、制备工艺及其应用,通过在纯钨中添加一定比例的铼并通过轧制等工艺,制备出高韧性、耐折弯的钨基合金。

8.本发明的第一个发明目的,是开发一种高韧性钨基合金。

9.本发明的第二个发明目的,是开发一种高韧性钨基合金的用途。

10.本发明的第三个发明目的,是开发一种高韧性钨基合金的制备工艺。

11.为实现上述第一个发明目的,本发明提供了一种高韧性钨基合金,包括钨、铼和微量杂质,其中,所述钨的含量不低于wt99%,所述铼的含量不高于wt0.3%,其余为杂质,所述钨的平均晶粒尺寸为0.4μm~1.2μm。

12.为实现上述第二个发明目的,本发明提供了一种高韧性钨基合金的用途,如第一发明创造所述的高韧性钨基合金应用于医用高频消融电极。

13.为实现上述第三个发明目的,本发明提供了一种高韧性钨基合金的制备工艺,包括以下步骤:

14.直径不小于40mm的坯条经间歇高速轧制至直径为5mm-6mm的钨棒,每次高速轧制之后的所述坯条进行高温退火处理,所述坯条中铼的含量不高于wt0.3%;

15.直径为5mm-6mm的钨棒经多道旋锻加工,制备得到直径为2.5mm-3.5mm的钨棒;

16.将所述直径为2.5mm-3.5mm的钨棒拉拔至直径为1mm的钨丝,所述钨丝的平均晶粒为0.4μm~1.2μm。

17.优选地,所述坯条的制备包括以下步骤:

18.仲钨酸铵粉末通过高温氢气还原制备成钨粉,向钨粉中添加含量不高于wt0.3%的铼粉末并混合均匀;

19.钨粉通过等静压工艺制得直径不小于45mm的压制条;

20.所述压制条在1800℃~2000℃中频烧结不少于12h,制备得到直径不小于40mm的坯条。

21.优选地,所述坯条的制备包括以下步骤:

22.仲钨酸铵粉末和高铼酸铵通过高温氢气还原制备成钨粉和铼粉混合物,铼粉含量不高于wt0.3%;

23.钨粉通过等静压工艺制得直径不小于45mm的压制条;

24.所述压制条在1800℃~2000℃中频烧结不少于12h,制备得到直径不小于40mm的坯条。

25.优选地,所述间歇高速轧制包括以下步骤:

26.所述坯条经过第一次轧制,制备得到直径为25mm-27mm的第一钨棒;

27.所述第一钨棒在1800℃~2000℃进行中频退火2h-4h,制得第二钨棒;

28.所述第二钨棒经过第二次轧制,制备得到直径为10mm-12mm的第三钨棒;

29.所述第三钨棒在2000℃~2200℃进行中频退火,退火速度为0.15m/min~0.25m/min,制得第四钨棒;

30.所述第四钨棒经过第三次轧制,制备得到直径为5mm-6mm的第五钨棒;

31.所述第五钨棒在1600℃~1800℃进行中频退火,退火速度为0.5m/min~1.5m/min,制得第六钨棒。

32.优选地,所述等静压工艺压力为180mpa~220mpa。

33.优选地,所述高温氢气还原的温度为800℃~1100℃,氢气纯度为99.99%,还原时间为3h~5h。

34.优选地,所述第二钨棒的平均晶粒14μm~30μm,所述第四钨棒的平均晶粒10μm~25μm,所述第六钨棒的平均晶粒10μm~18μm。

35.优选地,所述旋锻加工的加工次数为四道。

36.与现有技术相比,本发明的有益效果是:

37.(1)钨基合金中添加了少量铼,铼在钨基合金中作为溶质原子,铼取代溶剂钨晶晶格中的部分钨原子,由于溶质铼原子和溶剂钨原子大小不同,铼破坏了钨中原有的晶格规律性,导致钨晶发生位错而不能轻易地位移,即,溶质原子铼对钨晶的位错运动形成阻碍作用,使钨基合金的强度得到提升。

38.(2)将直径不小于40mm的坯条经间歇高速轧制、中频退火、多道旋缎和拉拔加工,使钨合金的直径不断缩小,也是钨晶尺寸不断变小且均匀化,最终制备成1mm直径的钨丝,使钨丝的平均晶粒由初始的20μm-40μm加工至0.4μm~1.2μm,使1mm直径的钨丝的耐弯折次数可达到11次到12次。

附图说明

39.图1为本发明钨基合金具体成分表;

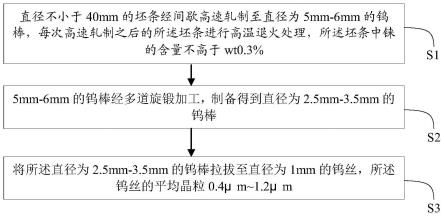

40.图2为本发明高韧性钨基合金的制备工艺;

41.图3为本发明坯条的制备工艺;

42.图4为本发明间歇高速轧制的制备工艺;

43.图5为本发明坯条的制备工艺;

44.图6为本发明举例与对比例的弯折次数对比表;

45.图7为本发明钨丝的电镜图。

具体实施方式

46.下面结合附图所示的各实施方式对本发明进行详细说明,但应当说明的是,这些实施方式并非对本发明的限制,本领域普通技术人员根据这些实施方式所作的功能、方法、或者结构上的等效变换或替代,均属于本发明的保护范围之内。

47.在本发明的描述中,需要理解的是,术语"中心"、"纵向"、"横向"、"长度"、"宽度"、"厚度"、"上"、"下"、"前"、"后"、"左"、"右"、"竖直"、"水平"、"顶"、"底"、"内"、"外"、"顺时针"、"逆时针"等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

48.实施例1

49.本实施例揭示一种高韧性钨基合金,包括钨、铼和微量杂质,其中,所述钨的含量不低于wt99%,所述铼的含量不高于wt0.3%,其余为杂质,所述钨的平均晶粒尺寸为0.4μm~1.2μm。

50.具体地,钨基合金中添加了少量铼,具体成分表参见图1,铼含量优选0%、0.1%、0.2%、0.3%,杂质中无钾、铝、硅等物质,铼在钨基合金中作为溶质原子,铼取代溶剂钨晶晶格中的部分钨原子,由于溶质铼原子和溶剂钨原子大小不同,铼破坏了钨中原有的晶格规律性,导致钨晶发生位错而不能轻易地位移,即,溶质原子铼对钨晶的位错运动形成阻碍作用,使钨基合金的强度得到提升;所述钨的平均晶粒尺寸为0.4μm~1.2μm,当钨的平均晶粒尺寸为0.4μm~1.2μm时,具体地,钨的平均晶粒尺寸为0.4μm、0.65、0.8μm、0.95μm时,通过等轴晶细小晶粒保证钨基合金具有较高的强度;采用细小晶粒保障钨基合金的基础强度的同时,通过添加铼,使铼原子替代钨晶晶格中的部分钨原子,通过铼原子对钨晶的位错运动形成阻碍作用,使钨基合金的强度得到提升。

51.实施例2

52.本实施例揭示一种高韧性钨基合金的用途,如实施例1所述的高韧性钨基合金应用于医用高频消融电极。

53.具体地,与传统的钢材质消融电极不同,高韧性钨基合金高频消融电极应用于外科手术刀的刀头部,通常以尖端或刀刃形式存在,尖端或刀刃的尺寸是微米级尺寸,在切割组织时,尖端或刀刃需要有相当的韧性,才能满足消融电极的需求;高韧性钨基合金高频消融电极具有切割速度快、止血效果好、操作简单、安全方便的特点,同时,该电极具有高强度和高韧性的性能,不易损耗;高韧性钨基合金高频消融电极能够实现微创、精细、高效地切

割患者皮肤及各种软组织,且该种电极还能够大幅减少出血;高韧性钨基合金高频消融电极的使用次数增加,使用寿命延长,有助于高频消融电极的推广和应用,也有助于降低患者的使用成本。

54.本实施例所揭示的一种高韧性钨基合金的用途与实施例1中具有相同部分的技术方案,请参实施例1所述,在此不再赘述。

55.实施例3

56.本实施例揭示一种高韧性钨基合金的制备工艺。

57.高韧性钨基合金的制备工艺,参见图2,包括以下步骤:

58.s1:直径不小于40mm的坯条经间歇高速轧制至直径为5mm-6mm的钨棒,每次高速轧制之后的所述坯条进行高温退火处理,所述坯条中铼的含量不高于wt0.3%。具体地,坯条中钨和铼的含量按图1所示,钨含量不低于wt99%,而铼含量不高于wt0.3%;间歇高速轧制是指非连续的多道高速轧制,在每道轧制之后对坯条进行高温退火处理;间歇高速轧制的具体是将直径不小于40mm的坯条轧制成直径为5mm-6mm的钨棒,变形比例为85%-87.5%;高速轧制的过程中,能够逐渐地缩小钨的平均晶粒尺寸,具体由初始的平均晶粒尺寸20μm-40μm,逐渐轧制至10μm~18μm,制得钨棒;坯条所含的杂质中无钾、铝、硅等物质,这些杂质的存在,会影响钨基合金晶粒的均匀性,进而在后续拉拔成钨丝过程中,钨丝容易出现断裂情况。

59.需要进一步说明的是,参见图3,所述坯条的制备包括以下步骤:

60.s11:仲钨酸铵粉末通过高温氢气还原制备成钨粉,向钨粉中添加含量不高于wt0.3%的铼粉末并混合均匀。具体地,仲钨酸铵粉末通过高温氢气还原制备成钨粉,为了增加钨粉的纯度,高温氢气还原的次数至少为1次,所述高温氢气还原的温度为800℃~1100℃,氢气纯度为99.99%,还原时间为3h~5h,但随着次数的增多,制备钨粉的成本将无法承受;制备的钨粉中必不可少地会存在杂质,杂质含量不高于0.7%,杂质中无钾、铝、硅等物质,以免因杂质过多而影响钨基合金的强度;铼的添加量不高于wt0.3%,具体添加量参见图1。

61.s12:钨粉通过等静压工艺制得直径不小于45mm的压制条。具体地,钨粉和铼粉混合均匀后,经过等静压工艺制得直径不小于45mm的压制条,压制条的直径优选45mm-47mm,等静压的具体压力为180mpa~220mpa,具体可选择180mpa、200mpa、220mpa。

62.s13:所述压制条在1800℃~2000℃中频烧结不少于12h,制备得到直径不小于40mm的坯条。具体地,压制条经中频烧结后,制得坯条,坯条供后续间歇高速轧制步骤。

63.还需要进一步说明的是,参见图4,间歇高速轧制包括以下步骤:

64.s14:所述坯条经过第一次轧制,制备得到直径为25mm-27mm的第一钨棒。具体地,坯条轧制到第一钨棒的变形率为32.5%~37.5%;通过对烧结的坯条进行快速大变形量的轧制,保证钨棒晶粒的组织更加细密,有助于提高钨基合金的耐弯折性能。

65.s15:所述第一钨棒在1800℃~2000℃进行中频退火2h-4h,制得第二钨棒。具体地,通过退火再结晶,使钨棒的晶粒组织均匀性更佳,使第二钨棒的平均晶粒降低到14μm~30μm,第一钨棒经中频退火,中频退火的退火深度大,退火后增加第二钨棒的柔软度,便于后续轧制加工。

66.s16:所述第二钨棒经过第二次轧制,制备得到直径为10mm-12mm的第三钨棒。具体

地,第二钨棒轧制到第三钨棒的变形率为50%~63%;通过第二钨棒轧进行快速大变形量的轧制,保证钨棒晶粒的组织更加细密,有助于提高钨基合金的耐弯折性能。

67.s17:所述第三钨棒在2000℃~2200℃进行中频退火,退火速度为0.15m/min~0.25m/min,制得第四钨棒。具体地,通过退火再结晶,使钨棒的晶粒组织均匀性更佳,使第四钨棒的平均晶粒降低到10μm~25μm,第三钨棒经中频退火,中频退火的退火深度大,退火后增加第四钨棒的柔软度,便于后续轧制加工。

68.s18:所述第四钨棒经过第三次轧制,制备得到直径为5mm-6mm的第五钨棒。具体地,第四钨棒轧制到第五钨棒的变形率为50%~58%;通过第四钨棒轧进行快速大变形量的轧制,保证钨棒晶粒的组织更加细密,有助于提高钨基合金的耐弯折性能。

69.s19:所述第五钨棒在1600℃~1800℃进行中频退火,退火速度为0.5m/min~1.5m/min,制得第六钨棒。具体地,通过退火再结晶,使钨棒的晶粒组织均匀性更佳,使第六钨棒的平均晶粒降低到10μm~18μm,第五钨棒经中频退火,中频退火的退火深度大,退火后增加第四钨棒的柔软度,便于后续继续加工。

70.通过上述三道高速轧制及三道退火处理后,钨棒的平均晶粒逐渐降低到10μm~18μm,晶粒组织均匀,为后续进一步加工做好准备;上述三道高速轧制,每道高速轧制的变形率均应严加控制,目的是为了使钨基合金的晶粒梯度下降,从而使晶粒的分布更加均匀,以防在后续拉拔成钨丝时容易断裂。

71.s2:直径为5mm-6mm的钨棒经多道旋锻加工,制备得到直径为2.5mm-3.5mm的钨棒。具体地,步骤s1得到的钨棒经多道旋缎加工,制备直径更细的钨棒,使钨棒的平均晶粒尺寸进一步降低。作为优选实施例,所述旋锻加工的加工次数为四道,以直径为6mm的钨棒为例,钨棒在旋缎加工过程中的直径变化如下,第一次旋缎由直径6mm旋缎加工至5.3mm,第二次旋缎由直径5.3mm旋缎加工至4.5mm,第三次旋缎由直径4.5mm旋缎加工至3.7mm,第四次旋缎由直径3.7mm旋缎加工至3mm;旋锻加工在工艺上兼有多向锻打和脉冲锻打的特点,钨棒受三向压应力作用,使钨棒的直径被线性地由直径为5mm-6mm旋缎至直径为2.5mm-3.5mm,使钨棒的晶粒尺寸逐渐地减小,且使晶粒的尺寸更加均匀;上述四道旋缎,每道旋缎变形率均应严加控制,目的是为了使钨基合金的晶粒梯度下降,从而使晶粒的分布更加均匀,以防在后续拉拔成钨丝时容易断裂。

72.s3:将所述直径为2.5mm-3.5mm的钨棒拉拔至直径为1mm的钨丝,所述钨丝的平均晶粒0.4μm~1.2μm。具体地,为防止拉拔时钨丝的断裂,直径为2.5mm-3.5mm的钨棒经多道旋缎后,其平均晶粒细小且均匀,这为拉拔成为1mm的钨丝提供了可能,否则,将因钨棒的平均晶粒尺寸过大或不匀,容易造成拉拔断裂;经过对钨棒进一步拉拔,一方面使钨棒变为的直径更细的钨丝,为制作高频消融电极做准备,另一方面通过拉拔使钨棒的平均晶粒尺寸更小,具体使钨丝的平均晶粒降低至0.4μm~1.2μm;后续,再将钨丝进行研磨、抛光、矫直、切断后,用于制作高频消融电极;平均晶粒降低至0.4μm~1.2μm的钨丝经后续加工后,作为消融电极的尖端或刀刃部,鉴于消融电极的尖端或刀刃部的尺寸为微米级,细小而均匀的钨晶粒,是保持消融电极的尖端或刀刃部韧性的基础,韧性通过90

°

耐折弯次数作为依据。

73.为了进一步说明高韧性钨基合金的制备工艺的实施效果,图6,列出了钨基合金成分、平均晶粒尺寸以及加工工艺对钨丝耐弯折次数的影响表,从表中可以产出,举例1铼含量为wt0.3%,钨含量为wt99.65%,经三道轧制和四道旋缎后,钨合金的平均晶粒尺寸减小

到0.8μm,弯折90

°

时的耐弯折次数为11次,结合考虑成本因素,举例1为最佳实施例;举例2,铼含量为wt0.2%,钨含量为wt99%,经三道轧制和四道旋缎后,钨合金的平均晶粒尺寸减小到0.75μm,弯折90

°

时的耐弯折次数为8次,此比例的钨合金耐折弯次数较差的原因主要是钨纯度不足导致;举例3,铼含量为wt0.1%,钨含量为wt99.5%,经三道轧制和四道旋缎后,钨合金的平均晶粒尺寸减小到0.95μm,弯折90

°

时的耐弯折次数为7次,此比例的钨合金耐折弯次数较差的原因主要是铼含量不足导致;举例4因钨纯度非常高,且平均晶粒尺寸为0.48μm,晶粒组织致密而均匀,耐弯折次数为12,性能最佳,但制作成本较大;对比例1的钨纯度虽然较高,但因坯条的初始直径仅为17mm,需要轧制的次数及旋缎次数减少,使钨丝的平均晶粒尺寸为4.0μm,晶粒组织不够致密,使耐弯折次数为3,性能差;对比例2的情况与对比例1的情况类似;对比例3添加的铼比例过大,杂质较多,经多道轧制及旋缎后,钨丝的平均晶粒尺寸为2.7μm,铼添加量过多导致钨丝耐弯折次数为3,性能差;对比例4的钨丝纯度高,但仅仅经过四道旋缎加工,缺少多道轧制的过程,使钨丝的平均晶粒尺寸为5.8μm,钨丝耐弯折次数为2,性能差,不能满足高频消融电极的性能要求;对比例5的钨合金成分与举例1相同,但仅经过四道旋缎加工,缺少多道轧制的过程,使钨丝的平均晶粒尺寸为5.5μm,钨丝耐弯折次数为6,性能较差,说明仅旋缎无法将钨合金的晶粒尺寸加工至0.4μm~1.2μm;对比例6的钨合金成分与举例1相同,但仅经过3道轧制的过程,使钨丝的平均晶粒尺寸为6.7μm,钨丝耐弯折次数为2,性能较差,说明仅三道轧制无法将钨合金的晶粒尺寸加工至0.4μm~1.2μm;对比例7的钨合金成分与举例1相同,但仅经过一道轧制和四道旋缎的过程,使钨丝的平均晶粒尺寸为3.5μm,钨丝耐弯折次数为4,性能较差,说明仅一道轧制和四道旋缎无法将钨合金的晶粒尺寸加工至0.4μm~1.2μm。

74.通过本实施例,将直径不小于40mm的坯条经间歇高速轧制、中频退火、多道旋缎和拉拔加工,使钨合金的直径不断缩小,也是钨晶尺寸不断变小且均匀化,最终制备成1mm直径的钨丝,使钨丝的平均晶粒由初始的20μm-40μm加工至0.4μm~1.2μm,使1mm直径的钨丝的耐弯折次数可达到11次到12次。

75.钨基合金中添加了少量铼,铼在钨基合金中作为溶质原子,铼取代溶剂钨晶晶格中的部分钨原子,由于溶质铼原子和溶剂钨原子大小不同,铼破坏了钨中原有的晶格规律性,导致钨晶发生位错而不能轻易地位移,即,溶质原子铼对钨晶的位错运动形成阻碍作用,使钨基合金的强度得到提升。

76.实施例4

77.与实施例3的不同之处在于,参见图5,所述坯条的制备包括以下步骤:

78.s20:仲钨酸铵粉末和高铼酸铵通过高温氢气还原制备成钨粉和铼粉混合物,铼粉含量不高于wt0.3%。具体地,仲钨酸铵粉末和高铼酸铵混合后,通过高温氢气还原制备成钨粉和铼粉的混合物,为了增加钨粉的纯度,高温氢气还原的次数至少为1次,所述高温氢气还原的温度为800℃~1100℃,氢气纯度为99.99%,还原时间为3h~5h,但随着次数的增多,制备钨粉的成本将无法承受;通过本实施例,实现钨粉和铼粉经还原反应后实现均匀混合,且均匀度更高;制备的钨粉中必不可少地会存在杂质,杂质含量不高于0.7%,杂质中无钾、铝、硅等物质,以免影响钨基合金的强度;铼的含量不高于wt0.3%,具体添加量参见图1。

79.s21:钨粉通过等静压工艺制得直径不小于45mm的压制条。具体地,钨粉和铼混合

均匀后,经过等静压工艺制得直径不小于45mm的压制条,压制条的直径优选45mm-47mm,等静压的具体压力为180mpa~220mpa,具体可选择180mpa、200mpa、220mpa。

80.s22:所述压制条在1800℃~2000℃中频烧结不少于12h,制备得到直径不小于40mm的坯条。具体地,压制条经中频烧结后,制得坯条,坯条供后续间歇高速轧制步骤。

81.本实施例所揭示的高韧性钨基合金的制备工艺与实施例3具有相同部分的技术方案,请参实施例3所述,在此不再赘述。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1