结构体及其制造方法与流程

结构体及其制造方法

1.本技术是申请号为201780096472.3、申请日为2017年11月06日、发明名称为“结构体及其制造方法”的中国专利申请的分案申请。

技术领域

2.本发明涉及具有吸藏氢的能力的结构体及其制造方法。

背景技术:

3.作为储存氢的手段,能够使用吸氢金属或吸氢合金。ptl1中记载了吸氢合金的制造方法。在该制造方法中,在经减压的真空容器内中形成rf电弧等离子体,在该等离子体中使ti及cu、或ti、cu及si的蒸气反应,如此形成ti-cu合金或ti-cu-si合金的微粉末并回收。根据ptl1,由该制造方法所制造的微粉末表面积大,因此实现以往的约10~50倍的吸氢量。

4.引用列表

5.专利文献

6.ptl1:日本专利公开第61-270301号公报

技术实现要素:

7.技术问题

8.例如吸氢金属及吸氢合金的、包含吸氢金属元素的粒子在吸藏氢时会发热。特别地,在为了增大每单位面积的粒子的表面积而减小每个粒子的尺寸时,吸氢效率能够升高,吸藏氢时的发热量也可增加。当发热量变大,则粒子会凝聚。或者,即使在从外部对粒子加热的情况下,粒子也会凝聚。当粒子凝聚时,吸氢能力会降低。

9.本发明的目的在于抑制包含吸氢金属元素的多个粒子的凝聚。

10.解决问题的方案

11.本发明的第1方面涉及一种结构体,在该结构体中,各自包含吸氢金属元素的多个粒子被配置在固定构件中,使得所述多个粒子相互隔离,并且所述多个粒子各自的表面的全体被所述固定构件包围。

12.本发明的第2方面涉及一种结构体的制造方法,所述制造方法包含:形成各自包含吸氢金属元素的多个粒子,使得所述多个粒子互相隔离的第1工序,和形成膜以覆盖所述多个粒子的第2工序。

13.发明有益效果

14.根据本发明,抑制了包含吸氢金属元素的多个粒子的凝聚。

附图说明

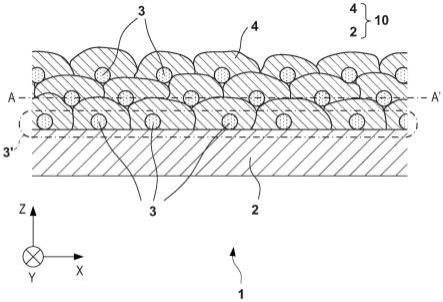

15.图1是根据本发明的第1实施方式的结构体的示意截面图。

16.图2是根据本发明的第1实施方式的结构体的示意截面图。

17.图3a是用于说明根据本发明的第1实施方式的结构体的制造方法的图。

18.图3b是用于说明根据本发明的第1实施方式的结构体的制造方法的图。

19.图3c是用于说明根据本发明的第1实施方式的结构体的制造方法的图。

20.图3d是用于说明根据本发明的第1实施方式的结构体的制造方法的图。

21.图4a显示根据实施例的结构体的截面的tem图像。

22.图4b显示根据实施例的结构体的截面的tem图像(图4a的放大图)。

23.图5a显示进行热处理后的结构体的截面的tem图像。

24.图5b显示进行热处理后的结构体的截面的tem图像(图5a的放大图)。

25.图6a是显示图4a中所示的结构体的edx分析的结果的图。

26.图6b是显示图5a中所示的结构体的edx分析的结果的图。

27.图7是根据本发明的第2实施方式的结构体的示意截面图。

28.图8是根据本发明的第3实施方式的结构体的示意截面图。

具体实施方式

29.现在,参照附图通过例示的实施方式来说明本发明。

30.[第1实施方式]

[0031]

图1和图2是根据本发明的第1实施方式的结构体1的示意截面图。此处,图2对应于沿着图1的a-a’线截取的截面的部分的放大图。结构体1具有如下结构:将多个粒子3配置在固定构件10中,使得它们相互隔离。

[0032]

固定构件10具有即使在高温环境下,也将多个粒子3保持在相互隔离的状态的功能,并且起到例如固定多个粒子3的位置的功能。多个粒子3各自包含吸氢金属元素。固定构件10例如可包含基底2与配置在基底2的上的膜4。多个粒子3各自的表面的全体被固定构件10包围。

[0033]

粒子3为由包含吸氢金属元素的材料所构成的粒子,例如可包含吸氢金属的粒子及吸氢合金的粒子的至少1者。吸氢金属元素可为选自例如由pd、ni、cu、ti、nb、zr、mg、mn、v、fe和稀土类元素所成的组的至少1种元素。吸氢合金可为选自例如由pd/ni合金、pd/cu合金、mg/zn合金、zr/ni合金、zr/ni/mn合金、ti/fe合金、ti/co合金、la/ni合金、re/ni合金、mn/ni合金、ca/ni合金、ti/v合金、ti/cr合金、ti/cr/v合金、mg/ni合金和mg/cu合金所成的组的至少1种合金。多个粒子3各自的尺寸例如可为2nm以上且1000nm以下。出于使多个粒子3的总表面积增加的观点,多个粒子3各自的尺寸优选为2nm以上且100nm以下,更优选为2nm以上且10nm以下。粒子3优选为结晶,可为单晶,也可为多晶。

[0034]

膜4可由高熔点材料、例如熔点为1400℃以上的材料所构成。膜4可包含多个微晶,但也可为非晶质。膜4例如可包含氧化物(例如,mgo、zro2、zro2·

y2o3、cao、sio2及al2o3的至少1者)及氮化物(例如,si3n4及aln的至少1者)的至少1者。

[0035]

基底2例如可为si基板或在si基板上形成sio2膜而形成的基底,但也可由其他材料(例如,金属或绝缘体)构成。基底2例如优选由具有1400℃以上的熔点的材料构成。基底2也可为例如以与膜4相同的材料所构成的膜的构件,也可为以例如与膜4不同的材料所构成的膜的构件。基底2可为自支持的构件,也可为由其他构件所支持的构件。

[0036]

在使多个粒子3相互隔离的高熔点材料的膜4不存在的情况下,当粒子3各自吸藏氢而发热时,因该热而位于附近的2个以上的粒子3会凝聚。这可增加各个粒子的尺寸并降

低吸氢能力。使多个粒子3相互隔离的高熔点材料的膜4的存在抑制因粒子3吸藏氢时所产生的热而发生的位于附近的2个以上的粒子3的凝聚。另外,高熔点材料的膜4的存在也抑制因粒子3吸藏氢时所产生的热而发生的粒子3与膜4的物质的合金的形成。膜4所需要的耐热性是在结构体1的发热时阻止熔融的耐热性。结构体1的发热时的温度由于依赖于粒子3的材料或粒子3在结构体1中的密度、氢同位素气体压力等,而无法一律地规定。因此,膜4的材料优选根据使用环境而适宜选择,例如为具有1400℃以上的熔点的材料。被固定构件10所隔离的多个粒子3之间的距离优选为1nm以上且10nm以下。这是因为如果所隔离的多个粒子3之间的距离增大,则结构体1中的吸氢金属或吸氢合金的含有率不优选地降低。

[0037]

多个粒子3可包含沿着基底2的表面二维状地配置以接触基底2的表面的粒子3’。粒子3’介由膜4相互隔离地配置,且也被膜4覆盖。

[0038]

结构体1的制造方法可包含:如图3a所示,形成各自包含吸氢金属元素的多个粒子3,使得粒子3互相隔离,并将各个粒子3配置成岛状的第1工序,及如图3b所示,形成膜4以覆盖多个粒子3的第2工序。当多次执行包含第1工序及第2工序的处理,如图3c、图3d所示,多个层被层叠,结果可如图1所示,能够得到包含与基底2的表面的距离互相不同的多个粒子3的结构体1。在一个实例中,可在第1工序中通过溅射形成多个粒子3,在第2工序中,通过溅射形成膜4以覆盖各个粒子3的表面。在其他实例中,第1工序及第2工序的至少一个可用溅射以外的沉积方法(例如,cvd、ald、真空沉积、等离子体喷涂)来执行。特别地,当使用物理沉积法形成如上述的吸氢材料,则相较在溶液中合成吸氢材料的情况或通过熔融及其后的急速冷却进行合成的情况(熔融旋涂),能够控制吸氢金属或吸氢合金的每个粒子的尺寸,提高所期望的尺寸的粒子的含有率,提高粒子的结晶性,抑制往相邻的不同材料的扩散。

[0039]

在一个实例中,可多次重复如下处理,该处理包含:通过溅射形成多个粒子3的第1工序,及通过溅射形成膜4的第2工序。另外,将基底2搬入溅射装置后,可不从溅射装置搬出基底2,在该溅射装置中重复包含第1工序及第2工序的处理。例如,将基底2配置在溅射装置的1个处理腔室中后,可不从该处理腔室取出基底2而重复包含第1工序及第2工序的处理。或者,在溅射装置具有包含多个处理腔室的真空系时,将基底2搬入溅射装置的该真空系后,可不从该真空系取出基底2地重复包含第1工序及第2工序的处理。

[0040]

在上述的实例中,在第1工序中,将腔室内的压力维持在0.02pa~5pa的范围内的压力,对于由包含吸氢金属元素的粒子3的构成材料制成的靶,施加0.05kw~5kw的范围内的直流电力,可将作为溅射气体的非活性气体供给至腔室。靶包含吸氢金属及吸氢合金的至少1者。靶可为纯金属,也可为合金。靶例如包含在第1实施方式的开头中作为可用于形成粒子3的材料所列举的吸氢金属及吸氢合金的至少1者。由此,可形成相互隔离位置的多个粒子3。另外,在第2工序中,将腔室内的压力维持在0.02pa~5pa的范围内的压力,对于由膜4的构成材料形成的靶施加0.1kw~2kw的范围内的电力,可将非活性气体供给至腔室。

[0041]

[实施例]

[0042]

将说明形成cu粒子作为粒子3,且形成mgo膜作为膜4的实施例。在本实施例中,验证凝聚抑制效果时,选择作为比较容易凝聚的金属且能够成为吸氢合金的构成要素的cu作为粒子3的构成元素。

[0043]

准备通过热氧化而在表面上形成有sio2膜的si基板(基底),交替地重复10次以下的第1工序及第2工序,在以下的第3工序中,形成cu膜,由此完成结构体1。在溅射装置中,安

装cu膜靶及mgo靶,不从腔室取出基底,而对于基底,重复10次包含第1工序及第2工序的处理。

[0044]

(第1工序)

[0045]

在第1工序中,将腔室内的压力维持在0.02pa,将0.1kw的直流电力供给至cu靶,使用氩气作为溅射气体。

[0046]

(第2工序)

[0047]

在第2工序中,将腔室内的压力维持在0.05pa,将1.1kw的高频电力供给至mgo靶,使用氩气作为溅射气体。

[0048]

(第3工序)

[0049]

在第3工序中,将腔室内的压力维持在0.02pa,将0.1kw的直流电力供给至cu靶,使用氩气作为溅射气体。

[0050]

图4a显示由上述的实施例所形成的结构体1的截面的tem图像,图4b是图4a所示部分的放大图。图5a显示对于由上述的实施例所形成的结构体1,进行400℃、10小时的热处理后的结构体1’的截面的tem图像,图5b是图5a所示部分的放大图。图6a显示图4a所示的结构体1的edx分析结果,图6b显示图5a所示的结构体1’的edx分析结果。图6a、6b中,横轴表示从结构体1、1’的表面起的距离,纵轴表示x射线的检测强度。应注意结构体1’是用于估计吸藏氢而发热后的结构体1的状态的样品。

[0051]

在与结构体1有关的图6a中,在表示cu元素的峰之间存在表示mg元素及o元素的峰,表示mg元素的峰的位置与表示o元素的峰的位置吻合。这表明cu粒子与mgo膜是交替地存在。另外,从与结构体1有关的图4b可知,尺寸控制在约5nm的cu粒子各自被mgo膜包围。

[0052]

在与将结构体1加热后的结构体1’有关的图6b中,与图6a同样地,在表示cu元素的峰之间存在表示mg元素及o元素的峰,表示mg元素的峰的位置和表示o元素的峰的位置吻合。这表明即使在加热后,cu粒子与mgo膜也会交替地存在,并且cu粒子维持原本的配置。另外,从与结构体1’有关的图5b可知,即使加热后,cu粒子各自也被mgo膜包围,cu粒子的尺寸为约5nm,维持加热前的尺寸。由图5a及图5b可理解,未被mgo包围的最表面的cu是因加热而凝聚。

[0053]

[第2实施方式]

[0054]

以下将参照图7说明本发明的第2实施方式。应注意第2实施方式中未言及的事项可根据第1实施方式。在根据第2实施方式的结构体1中,非活性气体7存在在膜4(固定构件10)。例如,膜4中的非活性气体7的含有率例如为0.5原子%以上。膜4可包含多个微晶。非活性气体7例如存在在该多个微晶的晶界。当在膜4的晶界中积极地收进非活性气体时,可抑制:空气中的水分通过晶界而侵入结构体1,将粒子3氧化,使吸氢能力降低。

[0055]

另外,当去除在晶界所收进的非活性气体7时,则能产生通路(空间)。在使结构体1吸藏氢时,此通路可起到氢的通道的功能。因此,越在膜4中积极地收进非活性气体7,越使膜4中的晶界的数目增加,则氢越容易到达结构体1的内部,越可提高吸氢能力。

[0056]

出于这些理由,结构体1所收进的非活性气体7优选在使结构体1(粒子3)即将吸藏氢之前被去除。非活性气体7的去除例如可通过加热结构体1而完成。

[0057]

根据第2实施方式的结构体1的制造方法可包含:形成各自包含吸氢金属元素的多个粒子3,使得粒子3互相隔离的第1工序,与形成膜4以覆盖所述多个粒子3的第2工序。特别

地,当调节第2工序中的压力、放电电压等的成膜条件时,可在膜4的晶界中积极地收进非活性气体原子。此处,当多次执行包含第1工序及第2工序的处理时,如图7所示,可得到具有与基底2的表面的距离互相不同的多个粒子3的结构体1。在一个实例中,在第1工序中,可通过溅射形成多个粒子3,在第2工序中,可通过溅射形成膜4。在其他实例中,第1工序及第2工序的至少一者可以溅射以外的沉积方法(例如,cvd、ald、真空沉积、等离子体喷涂)执行。

[0058]

在一个实例中,可多次重复处理,该处理包含:通过溅射形成多个粒子3的第1工序,及通过溅射形成膜4的第2工序。另外,将基底2搬入溅射装置后,可不从溅射装置搬出基底2,在该溅射装置中,重复包含第1工序及第2工序的处理。例如,将基底2配置在溅射装置的1个处理腔室中后,可不从该处理腔室取出基底2而重复包含第1工序及第2工序的处理。或者,当溅射装置具有包含多个处理腔室的真空系的情况下,将基底2搬入溅射装置的该真空系后,可不从该真空系取出基底2,而重复包含第1工序及第2工序的处理。

[0059]

在上述的实例中,在第1工序中,将腔室内的压力维持在0.02pa~5pa的范围内的压力,对于由包含吸氢金属元素的粒子3的构成材料制成的靶,施加0.05kw~5kw的范围内的直流电力,将作为溅射气体的非活性气体供给至腔室。由此,可形成相互隔离的多个粒子3。另外,在第2工序中,腔室内的压力取决于膜4的材料等而不同,因此无法一律地规定。但在等离子体发生的压力范围内压力优选低,,维持在0.02pa~5pa的范围内的压力。这是因为,当冲撞靶而反射的溅射气体原子(非活性气体原子)在到达膜形成目标之前没有冲撞原子和离子、即尽可能地不损失所保有的能量而到达膜形成目标(基底2)时,原子容易从膜4(固定构件10)的表面注入内部,可提高膜4(固定构件10)中的溅射气体(非活性气体7)的含量。

[0060]

另外,在溅射条件与溅射空间结构相同的情况下,由膜4的构成材料制成的靶产生的电压(例如高频放电时的自偏压)为所使用的靶材料固有的电压,可为溅射所需要的能量以上的能量所对应的电压。相对于溅射所需要的能量,过剩的能量约大,则被靶所反射的溅射气体原子(非活性气体原子)往膜形成目标的入射能量越大,越容易将溅射气体原子(非活性气体原子)注入膜4。例如,可调整供给电力,使得-100v~-500v的范围内的自偏压在由膜4的构成材料制成的靶上产生。

[0061]

[第3实施方式]

[0062]

以下,将参照图8说明本发明的第3实施方式。应注意第3实施方式中未言及的事项可根据第1或第2实施方式。根据第3实施方式的结构体1包含被覆膜8以覆盖膜4(固定构件10),被覆膜8含有非活性气体7。被覆膜8中的非活性气体7的含有率例如为0.5原子%以上。在该实例中,被覆膜8中的非活性气体7的含有率比膜4(固定构件10)中的非活性气体7的含有率大。

[0063]

被覆膜8是为了积极地收进非活性气体7而设置的膜。因此,形成被覆膜8的元素及被覆膜8的沉积条件可最优先地考虑在膜中收进非活性气体7而设定。当在被覆膜8的晶界积极地收进非活性气体时,可抑制:空气中的水分通过晶界而侵入结构体1,将粒子3氧化,使吸氢能力降低。

[0064]

另外,当去除在晶界所收进的非活性气体7时,则能产生通路(空间)。此通路可在使结构体1吸藏氢时起到作为氢的通道的功能。因此,被覆膜8中越积极地收进非活性气体7,越使被覆膜8中的晶界的数目增加,氢越容易到达结构体1的内部,越可提高吸氢能力。出

于这些理由,如在第2实施方式中,非活性气体7优选在使结构体1(粒子3)即将吸藏氢之前被去除。非活性气体7的去除例如可通过加热结构体1而完成。

[0065]

被覆膜8优选由含有原子量大的元素的材料制成。换言之,用于沉积被覆膜8的靶优选为包含原子量大的元素的材料。这是因为以下的理由。一般而言,溅射气体(即,非活性气体7)的离子在靶表面加速,冲撞靶而将构成靶的原子射出。同时一部分的离子变成原子,保持着某程度的能量而反射。因此,当使用含有原子量大的元素的靶时,可增大所反射的溅射气体原子所保有的能量以有助于注入被覆膜8。换言之,通过在结构体1中设置具有比膜4(固定构件10)的原子量或分子量大的原子量或分子量的被覆膜8,可使在结构体1所收进的溅射气体(非活性气体)的量增加。如上所述,结构体1中的非活性气体的含有率增加能够抑制粒子3的氧化并增加使氢通过的空间,结果能够实现吸氢能力的升高。

[0066]

应注意由于与膜4(固定构件10)同样的理由,被覆膜8由高熔点材料所构成。当被覆膜8熔融而与粒子3或膜4形成合金时,粒子3的吸氢能力降低。因此被覆膜8需要具有一定水平的耐热性,以不由于当粒子3吸藏氢时而产生的热而熔融。由于耐热性依赖于粒子3的材料、粒子3在结构体1的密度、氢同位素气体压力等,因此被覆膜8的材料优选根据所使用的环境来适宜选择。被覆膜8例如可以熔点为1400℃以上的材料所构成。被覆膜8可以与构成膜4的材料相同的材料所构成,或可由不同的材料所构成。被覆膜8可包含多个微晶,但也可为非晶质。被覆膜8例如可包含氧化物(例如,mgo、zro2、zro2·

y2o3、cao、sio2及al2o3的至少1者)及氮化物(例如,si3n4及aln的至少1者)中的至少1者。

[0067]

根据第3实施方式的结构体1的制造方法可包含:形成各自包含吸氢金属元素的多个粒子3,使得粒子3互相隔离的第1工序,与形成膜4以覆盖多个粒子3的第2工序。此处,当多次执行包含第1工序及第2工序的处理,然后执行第3工序时,可如图8所示,得到具有与基底2的表面的距离互相不同的多个粒子3的结构体1。在一个实例中,在第1工序中,可通过溅射形成多个粒子3,在第2工序中,可通过溅射形成膜4,在第3工序中,可通过溅射形成被覆膜8。在其他实例中,第1工序、第2工序及第3工序的至少一者是可以溅射以外的沉积方法(例如,cvd、ald、真空沉积、等离子体喷涂)执行。

[0068]

在一个实例中,将第1工序、其后的第2工序、其后的第3工序当作1个循环进行,可多次重复此循环。在另一实例中,将第1工序、其后的第2工序、其后的第3工序、其后的第2工序当作1个循环进行,可多次重复此循环。另外,将基底2搬入溅射装置后,可不从溅射装置搬出基底2,在该溅射装置中,重复包含第1工序、第2工序及第3工序的处理。或者,在溅射装置具有包含多个处理腔室的真空系的情况下,将基底2搬入溅射装置的该真空系后,可不从该真空系取出基底2,重复包含第1工序、第2工序及第3工序的处理。

[0069]

在上述的实例中,在第1工序中,将腔室内的压力维持在0.02pa~5pa的范围内的压力,对于由包含吸氢金属元素的粒子3的构成材料制成的靶,施加0.05kw~5kw的范围内的直流电力,将作为溅射气体的非活性气体供给至腔室。由此,可形成相互隔离的多个粒子3。另外,在第2工序中,将腔室内的压力维持在0.02pa~5pa的范围内的压力,对于由膜4的构成材料制成的靶,施加0.1kw~2kw的范围内的直流电力,将非活性气体供给至腔室。第3工序中的腔室内的压力是在等离子体发生的压力范围内优选低。这是因为,当冲撞靶而反射的溅射气体原子(非活性气体原子)在到达膜形成目标之前没有冲撞其他原子和离子、即尽可能地不损失所保有的能量而到达膜形成目标时,原子容易从被覆膜8的表面注入内部,

可提高被覆膜8中的溅射气体原子(非活性气体原子)的浓度。对于第3工序中的腔室内的压力,例如供给非活性气体使得将压力维持在0.02pa~5pa的范围内的压力。

[0070]

另外,由被覆膜8的构成材料制成的靶产生的电压为所使用的靶材料固有的电压,可为溅射所需要的能量以上的能量所对应的电压。这是因为,相对于溅射所需要的能量,过剩的能量约大,则被靶所反射的溅射气体原子(非活性气体原子)往膜形成目标的入射能量越大,越容易将溅射气体原子(非活性气体原子)引进被覆膜8。例如,可调整供给电力,使得-100v~-500v的范围内的自偏压在由被覆膜8的构成材料制成的靶上产生。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1