一种减少高碳马氏体不锈钢粗大或网状碳化物的处理方法及其应用与流程

1.本发明涉及钢铁生产技术领域,更具体地,涉及一种减少高碳马氏体不锈钢粗大或网状碳化物的处理方法及其应用。

背景技术:

2.高碳马氏体不锈钢主要用于刀具、模具、轴承套圈、轴承滚动体,手术器械等领域。该类产品基体含有较高的碳含量,在凝固过程中容易产生共晶碳化物、粗大碳化物和网状碳化物,对后续的加工产生很大的影响,例如可能在热轧过程中出现大的裂纹,导致热轧板报废;或者会对最终成品产生负面影响,如现有技术《9cr18mov高碳马氏体不锈钢模具断裂失效分析》中提到使用9cr18mov制造的模具,在使用过程中开裂,经过分析发现基体组织为回火马氏体及残留奥氏体,分布有大块共晶碳化物和颗粒状二次碳化物。

3.为了解决上述问题,现有技术公开了一种改善高碳马氏体系不锈钢碳化物的方法,该方法通过在氩气保护下1200℃~1300℃保温6~40小时,使10μm~100μm之间的液析碳化物在高温下溶解于奥氏体中,但该方法存在明显问题,从热力学角度来看液析碳化物无法在奥氏体中溶解,其也没有记载相应的实验数据证明能够有效消除碳化物,其次该现有技术的保温时间较长,难以工业化生产使用。

技术实现要素:

4.本发明为了克服高碳马氏体不锈钢在凝固过程中产生的粗大碳化物和网状碳化物,提出了一种减少高碳马氏体不锈钢粗大或网状碳化物的处理方法。

5.本发明的另一个目的在于提供所述处理方法的应用。

6.本发明的另一个目的在于提供一种高碳马氏体不锈钢的生产方法。

7.为解决上述技术问题,本发明采用的技术方案是:

8.一种减少高碳马氏体不锈钢粗大或网状碳化物的处理方法,包括以下步骤:

9.s1.粗轧:对高碳马氏体不锈钢铸坯在1100~1200℃并保温2~4小时后进行粗轧,得到中间坯;

10.s2.中间坯高温固溶:将所述中间坯在保护气氛环境下置于1200~1250℃的高温炉进行保温,保温时间为3-5h,冷却。

11.本发明所述处理方法采用两阶段对高碳马氏体不锈钢进行处理,第一阶段为通过粗轧获得中间坯,目的为破碎网状碳化物和大颗粒碳化物;第二阶段为通过高温固溶,将可溶碳化物溶解于奥氏体,有效减少高碳马氏体不锈钢粗大或网状碳化物。本发明首先通过粗轧的方式破碎高碳马氏体不锈钢铸坯中的网状碳化物和大颗粒碳化物获得中间坯,然后通过高温固溶,将中间坯中破碎后的碳化物溶解于奥氏体,以此来减少粗大或网状碳化物。

12.粗轧指将铸坯轧制到最终产品规格厚度的5-15倍,轧制压下量和轧制道次依据具体生产过程制定。

13.进一步地,所述高碳马氏体不锈钢铸坯中碳的质量百分数大于等于0.50%。

14.更进一步地,所述高碳马氏体不锈钢铸坯中碳的质量百分数为0.50~1.1%。

15.本发明所述高碳马氏体不锈钢铸坯中碳的质量百分数为0.45-1.1%、铬的质量百分含量为12.5~18.5%、锰的质量百分含量为0.40~0.60%、硅的质量百分含量为0.40~0.60%。

16.本发明所述高碳马氏体不锈钢铸坯为5cr15、5cr15mov、7cr17、7cr17mov、8cr13、8cr17、8cr17mov、9cr18、9cr18mov、9cr18mo系列钢种中的一种或几种。

17.具体地,本发明所述5cr15中碳的质量百分数为0.45~0.60%、铬的质量百分含量为14.5~16.0%。

18.本发明所述5cr15mov中碳的质量百分数为0.45~0.60%、铬的质量百分含量为14.5~16.0%、钼的质量百分数为0.50~0.80%、钒的质量百分数为0.10~0.20%。

19.本发明所述7cr17中碳的质量百分数为0.60~0.75%、铬的质量百分含量为16.5~18.0%。

20.本发明所述7cr17mov中碳的质量百分数为0.60~0.75%、铬的质量百分含量为16.0~18.0%、钼的质量百分数为0.50~0.80%、钒的质量百分数为0.10~0.15%。

21.本发明所述8cr13中碳的质量百分数为0.76~0.85%、铬的质量百分含量为12.5~14.0%。

22.本发明所述8cr17中碳的质量百分数为0.76~0.85%、铬的质量百分含量为16.0~18.0%。

23.本发明所述8cr17mov中碳的质量百分数为0.76~0.85%、铬的质量百分含量为16.0~18.0%、钼的质量百分数为0.50~0.80%、钒的质量百分数为0.10~0.15%。

24.本发明所述9cr18中碳的质量百分数为0.90~1.0%、铬的质量百分含量为17.0~19.0%。

25.本发明所述9cr18mov中碳的质量百分数为0.90~1.0%、铬的质量百分含量为17.0~19.0%、钼的质量百分数为0.50~0.80%、钒的质量百分数为0.10~0.15%。

26.所述9cr18mo中碳的质量百分数为0.90~1.0%、铬的质量百分含量为17.0~18.5%、钼的质量百分数为0.50~0.80%。

27.本发明所述高碳马氏体不锈钢铸坯为连铸坯或者模铸钢锭。

28.本发明通过对马氏体不锈钢铸坯粗轧后,获得中间坯。一般地,所述中间坯的厚度为最终产品的5-15倍厚度。然后将中间坯进行高温固溶,可以大大减少粗大碳化物的存在。

29.进一步地,高温固溶过程中保护气氛依据实际设备决定,包括但不限于n2气氛、真空环境。

30.进一步地高温固溶后的冷却方式可以按照场地设施灵活选取,包括但不限于炉冷、空冷、油冷、水冷。

31.本发明所述处理方法在制备高碳马氏体不锈钢中的应用。

32.一种高碳马氏体不锈钢的生产方法包含上述处理方法。经采用本发明所述方法处理,能有效减少高碳马氏体不锈钢粗大或网状碳化物。

33.与现有技术相比,本发明的有益效果是:

34.本发明所述处理方法采用两阶段对高碳马氏体不锈钢进行处理,第一阶段为通过

粗轧获得中间坯,目的为破碎网状碳化物和大颗粒碳化物;第二阶段为通过高温固溶,将可溶碳化物溶解于奥氏体,有效减少高碳马氏体不锈钢粗大或网状碳化物。本发明所述处理方法不需要新的设备投入,并且生产操作上可行性强,连续性好,高温固溶处理后对后续轧制产生积极作用,非常适合广泛推广。

附图说明

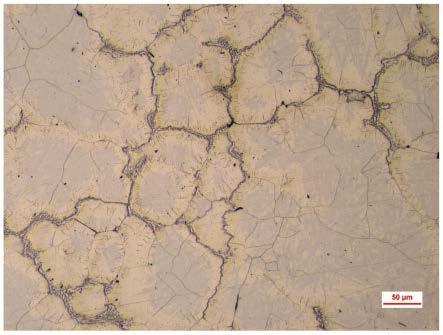

35.图1为8cr17mov高碳马氏体不锈钢模铸钢锭的金相图片。

36.图2为5cr15mov高碳马氏体不锈钢模铸钢锭的金相图片。

37.图3为9cr18mo高碳马氏体不锈钢模铸钢锭的金相图片。

38.图4为经实施例1处理后的8cr17mov高碳马氏体不锈钢的金相图片。

39.图5为经实施例2处理后的8cr17mov高碳马氏体不锈钢的金相图片。

40.图6为经实施例3处理后的5cr15mov高碳马氏体不锈钢的金相图片。

41.图7为经实施例4处理后的9cr18mo高碳马氏体不锈钢的金相图片。

42.图8为经对比例1处理后的8cr17mov高碳马氏体不锈钢的金相图片。

具体实施方式

43.下面结合具体实施方式对本发明作进一步的说明。实施例及对比例中的原料均可通过市售得到或可通过已知方法制备得到。另外,关于本说明书中“份”、“%”,除非特别说明,分别表示“重量份”、“质量%”。

44.处理前高碳马氏体不锈钢的情况:

45.1)8cr17mov高碳马氏体不锈钢模铸钢锭,规格大小:长1500mm,大头280

×

280mm,小头180

×

180mm;

46.如图1所示,8cr17mov高碳马氏体不锈钢模铸钢锭的粗大或网状碳化物的情况:8cr17mov的铸态组织,其中分布着大量明显的网状碳化物。

47.2)5cr15mov高碳马氏体不锈钢模铸钢锭,规格大小:长1500mm,大头280

×

280mm,小头180

×

180mm;如图2所示,5cr15mov高碳马氏体不锈钢模铸钢锭的粗大或网状碳化物的情况:5cr15mov的铸态组织,其中分布着明显的网状碳化物。

48.3)9cr18mo高碳马氏体不锈钢模铸钢锭,规格大小:长1500mm,大头280

×

280mm,小头180

×

180mm;

49.如图3所示,9cr18mo高碳马氏体不锈钢模铸钢锭的粗大或网状碳化物的情况:9cr18mov的铸态组织,其中分布着大量明显的网状碳化物。

50.实施例1

51.一种减少高碳马氏体不锈钢粗大或网状碳化物的处理方法,包括以下步骤:

52.s1.粗轧:选取8cr17mov高碳马氏体不锈钢模铸钢锭,将高碳马氏体不锈钢模铸钢锭在1100℃保温4h,然后粗轧,最终获得厚度为32mm的中间坯;

53.s2.中间坯高温固溶:将所得中间坯在保护气氛环境下,在高温炉中1200℃保温4h,空冷。

54.实施例2

55.一种减少高碳马氏体不锈钢粗大或网状碳化物的处理方法,包括以下步骤:

56.s1.粗轧:选取8cr17mov高碳马氏体不锈钢模铸钢锭,将高碳马氏体不锈钢模铸钢锭在1200℃保温4h,然后粗轧,最终获得厚度为32mm的中间坯,

57.s2.中间坯高温固溶:将所得中间坯在保护气氛环境下,高温炉中1250℃保温4h,水冷。

58.实施例3(不同种类的高碳马氏体不锈钢模铸钢锭)

59.一种减少高碳马氏体不锈钢粗大或网状碳化物的处理方法,包括以下步骤:

60.s1.粗轧:选取5cr15mov高碳马氏体不锈钢模铸钢锭,将高碳马氏体不锈钢模铸钢锭在1100℃保温2h,然后粗轧,最终获得厚度为32mm的中间坯;

61.s2.中间坯高温固溶:将所得中间坯在保护气氛环境下,在高温炉中1250℃保温3h,空冷。

62.实施例4(不同种类的高碳马氏体不锈钢模铸钢锭)

63.一种减少高碳马氏体不锈钢粗大或网状碳化物的处理方法,包括以下步骤:

64.s1.粗轧:选取9cr18mo高碳马氏体不锈钢模铸钢锭,将高碳马氏体不锈钢模铸钢锭在1200℃保温4h,然后粗轧,最终获得厚度为32mm的中间坯;

65.s2.中间坯高温固溶:将所得中间坯在保护气氛环境下,在高温炉中1250℃保温5h,空冷。

66.实施例5(不同种类的高碳马氏体不锈钢模铸钢锭)

67.一种减少高碳马氏体不锈钢粗大或网状碳化物的处理方法,包括以下步骤:

68.s1.粗轧:选取5cr15高碳马氏体不锈钢模铸钢锭,将高碳马氏体不锈钢模铸钢锭在1100℃保温4h,然后粗轧,最终获得厚度为32mm的中间坯;

69.s2.中间坯高温固溶:将所得中间坯在保护气氛环境下,在高温炉中1200℃保温4h,空冷。

70.实施例6(不同种类的高碳马氏体不锈钢模铸钢锭)

71.一种减少高碳马氏体不锈钢粗大或网状碳化物的处理方法,包括以下步骤:

72.s1.粗轧:选取7cr17高碳马氏体不锈钢模铸钢锭,将高碳马氏体不锈钢模铸钢锭在1100℃保温4h,然后粗轧,最终获得厚度为32mm的中间坯;

73.s2.中间坯高温固溶:将所得中间坯在保护气氛环境下,在高温炉中1200℃保温4h,空冷。

74.实施例7(不同种类的高碳马氏体不锈钢模铸钢锭)

75.一种减少高碳马氏体不锈钢粗大或网状碳化物的处理方法,包括以下步骤:

76.s1.粗轧:选取7cr17mov高碳马氏体不锈钢模铸钢锭,将高碳马氏体不锈钢模铸钢锭在1100℃保温4h,然后粗轧,最终获得厚度为32mm的中间坯;

77.s2.中间坯高温固溶:将所得中间坯在保护气氛环境下,在高温炉中1200℃保温4h,空冷。

78.实施例8(不同种类的高碳马氏体不锈钢模铸钢锭)

79.一种减少高碳马氏体不锈钢粗大或网状碳化物的处理方法,包括以下步骤:

80.s1.粗轧:选取8cr13高碳马氏体不锈钢模铸钢锭,将高碳马氏体不锈钢模铸钢锭在1100℃保温4h,然后粗轧,最终获得厚度为32mm的中间坯;

81.s2.中间坯高温固溶:将所得中间坯在保护气氛环境下,在高温炉中1200℃保温

4h,空冷。

82.实施例9(不同种类的高碳马氏体不锈钢模铸钢锭)

83.一种减少高碳马氏体不锈钢粗大或网状碳化物的处理方法,包括以下步骤:

84.s1.粗轧:选取8cr17高碳马氏体不锈钢模铸钢锭,将高碳马氏体不锈钢模铸钢锭在1100℃保温4h,然后粗轧,最终获得厚度为32mm的中间坯;

85.s2.中间坯高温固溶:将所得中间坯在保护气氛环境下,在高温炉中1200℃保温4h,空冷。

86.实施例10(不同种类的高碳马氏体不锈钢模铸钢锭)

87.一种减少高碳马氏体不锈钢粗大或网状碳化物的处理方法,包括以下步骤:

88.s1.粗轧:选取9cr18高碳马氏体不锈钢模铸钢锭,将高碳马氏体不锈钢模铸钢锭在1100℃保温4h,然后粗轧,最终获得厚度为32mm的中间坯;

89.s2.中间坯高温固溶:将所得中间坯在保护气氛环境下,在高温炉中1200℃保温4h,空冷。

90.实施例11(不同种类的高碳马氏体不锈钢模铸钢锭)

91.一种减少高碳马氏体不锈钢粗大或网状碳化物的处理方法,包括以下步骤:

92.s1.粗轧:选取9cr18mov高碳马氏体不锈钢模铸钢锭,将高碳马氏体不锈钢模铸钢锭在1100℃保温4h,然后粗轧,最终获得厚度为32mm的中间坯;

93.s2.中间坯高温固溶:将所得中间坯在保护气氛环境下,在高温炉中1200℃保温4h,空冷。

94.对比例1(不经过粗轧)

95.一种减少高碳马氏体不锈钢粗大或网状碳化物的处理方法,包括以下步骤:

96.选取8cr17mov高碳马氏体不锈钢模铸钢锭,将高碳马氏体不锈钢模铸钢锭在保护气氛环境下1250℃保温4h,空冷。

97.测试

98.将上述实施例和对比例制备得到的待测样品的金相待检测面,放置在光学显微镜下,拍摄金相图片,各实施例及对比例的金相图片如图1~8所示,具体情况如下表1:

99.表1

100.[0101][0102]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1