一种激光织构化镍磷合金防泥包复合镀层的制备方法

1.本发明涉及金属表面处理领域,具体地说,涉及一种激光织构化镍磷合金防泥包复合镀层的制备方法。

背景技术:

2.非常规油气资源勘探开发过程中,pdc钻头的“泥包”问题亟需解决。pdc钻头出现泥包时,由于泥质岩屑的包裹,致使pdc钻头的切削齿不能与岩层直接接触,因此破岩效率受到影响,最终导致机械钻速rop下降;同时,泥包会使钻井液不能有效冷却pdc切削齿(切削齿温度高于350℃时磨损速度会迅速增大),使切削齿寿命降低。另外,在起下钻时,钻头泥包可能会引起压力波动、产生抽吸压力,起钻时还可能引发井涌甚至井喷等严重的钻井事故。因此,泥包严重影响了钻井及建井周期,导致大量的时间损失和额外材料的浪费,大大增加了钻井成本。可见,“泥包”现象严重制约了pdc钻头在泥页岩油气层等特殊地层钻探领域的更广泛应用,因此,解决pdc钻头“泥包”问题对钻进效率的提高、钻井周期的缩短、钻井成本的降低都意义重大。

3.化学镀技术制备的镍磷合金镀层具备优异的耐磨、耐蚀性,适于对pdc钻头基体表面进行强化,但仍需提高其表面的疏水性能从而改善“泥包”问题。而激光织构技术可有效提高表面的疏水性,将该技术与镀层制备技术复合有望解决上述问题。

技术实现要素:

4.针对现有技术中存在的上述问题,本发明将激光织构技术与化学镀镍磷合金镀层相结合,提出了一种激光织构化镍磷合金防泥包复合镀层的制备方法。在所述制备方法中,一方面镍磷合金镀层的存在提高了耐磨和耐蚀性,另一方面织构的引入增强了表面的疏水性,并且织构可以提高镀层的结合力和热疲劳性能。

5.本发明解决其技术问题所采用的技术方案是:

6.一种激光织构化镍磷合金防泥包复合镀层的制备方法,包括如下步骤:

7.(1)基材表面预处理

8.对基材表面进行清洁预处理;

9.(2)扫描加工微织构

10.用固体脉冲激光器在基材表面扫描加工微织构,织构形状为网格线,加工行进方向垂直于基材的工作方向。激光扫描加工微织构的工艺参数为:扫描速度为250-300mm/s,光斑直径为100-200μm,脉冲宽度为100-200ns,脉冲频率为20-30khz,扫描次数3-5次;

11.(3)清洗及化学镀预处理

12.对步骤(2)织构加工后的基材表面进行超声清洗,清洗后进行除油处理和酸洗活化处理;

13.(4)涂层制备

14.用水浴锅对步骤(3)处理后的基体进行化学镀ni-p合金镀层。

15.优选地,步骤(1)中,清洁后基材表面的粗糙度值为ra=1-2μm。

16.优选地,步骤(2)中,所述固体脉冲激光器为脉冲nd:yag激光器。

17.优选地,步骤(2)中,所述网格线的宽度为20-40μm,深度为20-40μm。

18.优选地,步骤(2)中,所述网格线等间距平行分布,间距为0.1-0.2mm。

19.优选地,在步骤(3)中,使用naoh溶液进行除油处理,使用hcl溶液进行酸洗活化处理。

20.优选地,步骤(4)中,所述ni-p镀层的厚度为5-10μm。

21.优选地,步骤(4)中,所述化学镀溶液温度为89

±

2℃,ph值为4.8。

22.具体地,上述步骤(2)的激光参数如表1所示,上述步骤(4)的化学镀成分如表2所示。

23.表1

[0024][0025][0026]

表2

[0027][0028]

本发明的有益效果:

[0029]

在本发明所述制备方法中,首先在基材表面以去除材料的方式进行激光微织构加工形成微织构的沟槽,然后在其上面化学镀ni-p合金防泥包镀层。其中,微织构的沟槽结构可提高后续镀层的结合强度和热疲劳性能,更重要的是,织构的存在可以提高表面的疏水性,减少泥浆在表面的铺展和粘附性,而ni-p合金防泥包镀层能够提供耐磨耐冲蚀的表面条件,降低摩擦系数和磨损量,提高冲蚀性能。本发明将激光织构技术与化学镀技术复合,应用于pdc钻头的表面加工,使得pdc钻头具备高疏水性、高耐磨耐冲蚀性等多重优良性能,

有效解决了pdc钻头的“泥包”问题。并且,先在基材表面加工微织构,再化学镀ni-p合金防泥包镀层的加工工艺,即使复合镀层的ni-p合金防泥包镀层被严重磨损,漏出部分基材,依然有织构间的ni-p合金防泥包镀层的镀层被保留,从而使材料表面依然具备较高的疏水性能和耐磨耐冲蚀性能。微织构和镍磷合金的双重复合作用,从而确保pdc钻头的长期使用效果,尤其是,本发明的网格型织构的复合镀层,具备更佳优良的疏水性能和耐磨耐冲蚀性能。

附图说明

[0030]

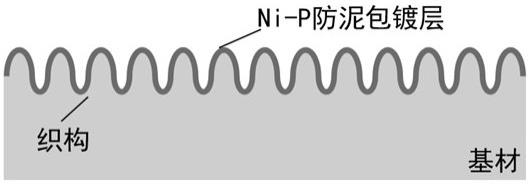

图1为复合防泥包镀层示意图;

[0031]

图2为网格线结构示意图,其中(a)为左视方向结构示意图,(b)为主视方向结构示意图;

[0032]

图3为激光织构化及化学镀过程示意图;

[0033]

图4为水基钻井液在不同织构类型的复合镀层上接触角的对比图;

[0034]

图5为水基钻井液在不同面积率的复合镀层上接触角的对比图;

[0035]

其中,在图4和图5中:

[0036]

rt:本发明所述激光微织构-网格线/化学镀沉积-ni-p防泥包复合镀层;

[0037]

lt:本发明所述激光微织构-直线/化学镀沉积-ni-p防泥包复合镀层;

[0038]

st:本发明所述激光微织构-正弦曲线/化学镀沉积-ni-p防泥包复合镀层;

[0039]

42crmo:无镀层的42crmo钢基体表面。

具体实施方式

[0040]

实施例1:

[0041]

(1)基材表面预处理

[0042]

选用42crmo钢基材,除油除锈,表面清洁基材表面的粗糙度值为ra=1-2μm;

[0043]

(2)扫描加工微织构

[0044]

用脉冲nd:yag激光器在基材表面扫描加工微织构,加工行进方向垂直于基材的工作方向,织构形状为网格线,如图2所示,相交的直线夹角90

°

,所述网格线等间距平行分布。采用以下工艺参数加工间距为0.10mm的微织构表面:功率8w,扫描速度为300mm/s,光斑直径为200μm,脉冲宽度为150ns,脉冲频率为30khz,扫描4次;采用以下工艺参数加工间距为0.15mm的微织构表面:功率10w,扫描速度为250mm/s,光斑直径为100μm,脉冲宽度为100ns,脉冲频率为20khz,扫描5次;采用以下工艺参数加工间距为0.20mm的微织构表面:功率12w,扫描速度为280mm/s,光斑直径为200μm,脉冲宽度为200ns,脉冲频率为25khz,扫描3次。

[0045]

(3)清洗及化学镀预处理

[0046]

对步骤(2)织构加工后的基材表面进行超声清洗,清洗后使用naoh溶液进行除油处理,使用hcl溶液进行酸洗活化处理;

[0047]

(4)镀层制备

[0048]

如图3所示,在水浴加热条件下,利用化学镀工艺对织构化基材表面进行镀层沉积,化学镀成分参数如表2所示,ni-p防泥包镀层厚度为6μm,化学镀溶液温度为89

±

2℃,ph值为4.8;

[0049]

所得镀层的结构示意图如图1所示。

[0050]

实施例2:

[0051]

实施例2与实施例1的不同之处在于:

[0052]

步骤(2)选用的织构形状为直线;

[0053]

其它同实施例1。

[0054]

实施例3:

[0055]

实施例3与实施例1的不同之处在于:

[0056]

步骤(2)选用的织构形状为正弦曲线;

[0057]

其它同实施例1。

[0058]

实施例4:

[0059]

实施例4与实施例1的不同之处在于:

[0060]

不进行步骤(2)-(4)的处理。

[0061]

接触角测量试验:

[0062]

取实施例1-3所得基材镀层和实施例4所得的钢基材,在下述实验条件下考察其表面接触角。

[0063]

实验设备:美国科诺公司的sl200kb型动态/静态接触角测量仪;

[0064]

测试方式:座滴法;

[0065]

试验环境温度:室温;

[0066]

测量介质:水基钻井液;

[0067]

试验结果见图4、图5。

[0068]

如图4和图5所示,42crmo钢基体的钻井液接触角仅为76

°

,属于亲水表面,而本发明所制备的网格型织构、直线型织构和正弦型织构这三种织构化的复合镀层的接触角均超过了90

°

,故采用本发明的制备方法所制备的激光织构化镍磷合金防泥包复合镀层均能较大提高钻井液接触角,使镀层表面成为疏水表面。

[0069]

其中,本发明采用的网格型织构的钻井液接触角最大,其高于42crmo钢表面接触角约75.69%,其相比于直线型和正弦型织构,有更大的钻井液接触角。且网格型织构的复合镀层的钻井液接触角随织构间距的增大而增加,网格型织构的复合镀层的钻井液接触角随面积率总体呈先增加后减小的趋势。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1