一种适用于铁基非晶合金的低熔点精炼渣设计方法

1.本发明属于冶金和软磁材料制备技术领域,具体涉及一种适用于铁基非晶合 金的低熔点精炼渣设计方法。

背景技术:

2.铁基非晶合金由于其优异的软磁性能如低矫顽力(hc)、高有效磁导率(μe) 和极低的损耗(p),在高频高速电机、5g基站建设、无线充电填空布局和电网 改造电气系统升级等电子电力领域具有广阔应用前景。与传统的晶态软磁材料相 比,铁基非晶合金的空载损耗极低,而且效率高,能够促进电子产品向节能高效 化方向发展,有利于实现“双碳”目标。

3.在工业化制备铁基非晶合金过程中,工业纯铁、硅铁、硼铁、磷铁等原材料 中的杂质极大影响着铁基非晶合金的性能。例如,mn、al、ti、o、n等元素, 在感应熔炼过程中易形成夹杂物,一方面容易堵塞喷嘴,影响非晶带材制备工序 的顺行,而且在非晶带材中产生划痕;另一方面会在快速凝固过程中作为异质核 心诱导晶化,从而严重影响其非晶形成能力和电磁性能。目前,铁基非晶合金中 的冶金理论研究相对滞后,适用的低熔点精炼渣设计缺乏有理指导。

4.中国发明专利cn101840764b中公开了一种向含有al、ti杂质元素的铁基 非晶合金中添加sb优化软磁性能的方法,添加sb元素能够抑制al、ti杂质的 析出,相对提高了al、ti杂质元素的容许量。日本4-329846中提出向含有al、 ti、zr等杂质元素的非晶合金中添加适量的sn和s元素,可以有效的抑制杂质 元素带来的不利影响,从而提高非晶形成能力。但是,过渡族金属元素sb和sn 较为昂贵,提高了原料成本,而且降低了合金的饱和磁感应强度;而s元素会使 带材变脆,影响带材质量。

5.中国发明专利cn102337485b公开了一种用于非晶合金的钢水净化剂,其中 组成包括氧化硅、氧化钙、硅锰合金、氧化硼、稀土,能够有效降低母合金中的 al、ti、o、n含量,但是这些净化剂都含有稀土,增高了原料成本。

6.在洁净钢生产领域,已经有很多精炼渣及其设计方法公布,能够有效起到脱 硫、脱氧、脱气、去除夹杂物等效果。例如,硅钙钡镁精炼渣用于特制的中频感 应炉内冶炼可脱氧,并去除钢液中夹杂物;组成包括铝灰、炉渣、电石等钢水复 合精炼渣能够用于电炉、转炉及精炼炉中的脱氧和脱硫等;组成为氧化硅和氧化 钙混合的casio3,可用于精炼炉中的脱氧和去除夹杂物等。但是,炼钢用精炼 渣无法应用于铁基非晶合金,主要原因如下:(1)铁基非晶合金具有类金属元 素(如si、b、p等)含量高和低温熔炼(《1300℃)的特点,炼钢用精炼渣熔 点(1400℃)高于铁基非晶合金的液相温度;(2)精炼渣会与铁基非晶合金中 的si、b等主要成分元素发生反应,使铁基非晶合金的目标成分发生偏离;(3) 炼钢用精炼渣成分复杂,感应熔炼过程中容易带入其他杂质,严重影响非晶性能。

7.综上所述,现有的方法和技术中,应用于铁基非晶合金的精炼渣设计不合理, 没有充分考虑精炼渣熔点、黏度和界面张力等性质对钢液成分和夹杂物去除效果 的影响。

技术实现要素:

8.针对现有技术存在的不足,本发明的目的在于提供一种适用于铁基非晶合金 的低熔点精炼渣设计方法,充分结合炼钢工艺中的精炼渣合理设计方法和铁基非 晶合金低温熔炼的特点,能够有效抑制杂质元素的影响,从而提高非晶形成能力。

9.为了实现上述目的,本发明采用如下技术方案:

10.一种适用于铁基非晶合金的低熔点精炼渣设计方法,包括如下步骤:

11.(1)基于sio

2-cao-al2o3精炼渣,加入b2o3,得精炼渣系;

12.(2)基于factsage辅助计算不同b2o3含量下精炼渣系的低熔点区域,初步 确定精炼渣系成分范围;

13.(3)根据铁基非晶合金成分计算钢渣平衡,防止因钢渣反应导致目标成分 发生较大变化;同时,计算精炼渣系的粘度和表面张力,以满足夹杂物去除的条 件,进一步确定精炼渣系成分含量;

14.作为本发明技术方案的进一步优选,步骤(1)中精炼渣系中各组分的含量 为sio2=5~20wt%,cao=25~40wt%,al2o3=25~40%,b2o3=5~30%。

15.作为本发明技术方案的更进一步优选,步骤(1)中所述精炼渣系中b2o3的质量占比为25%。

16.作为本发明技术方案的进一步优选,步骤(2)中factsage辅助计算时热力 学温度为1300℃。

17.作为本发明技术方案的进一步优选,步骤(2)中factsage辅助计算的具体 步骤如下:根据factsage计算出铁基非晶合金中b和si的活度,反应达到平衡 时可获得精炼渣系中sio2与b2o3的活度比,factsage绘制出精炼渣系中sio2的 等活度线;然后根据钢渣平衡计算得到的比值绘制出相应b2o3的等活度线,取 其交集得到铁基非晶合金主要成分与精炼渣系平衡曲线。

18.作为本发明技术方案的进一步优选,步骤(3)中精炼渣系的粘度的计算步 骤为:基于factsage 8.1viscosity板块输入钢渣成分,精炼温度为1300℃,计算 粘度,并绘制精炼渣等粘度线。

19.作为本发明技术方案的进一步优选,步骤(3)中精炼渣系的表面张力的计 算步骤为:根据npl炉渣模型计算精炼渣低熔点区域内的表面张力,并绘制等 表面张力曲线;

20.npl炉渣模型计算公式为:

21.σs=x1*σ1+x2*σ2+x3*σ3…

+xn*σn;

22.其中,xn表示炉渣n的摩尔分数,σn表示炉渣n的表面张力,σs表示精炼 渣的表面张力。

23.与现有技术相比,本发明具有如下有益效果:

24.(1)本发明提供的一种适用于铁基非晶合金的低熔点精炼渣设计方法,结 合炼钢工艺中的精炼渣合理设计方法和铁基非晶合金低温熔炼的特点,通过计算 能够有效设计适用于铁基非晶合金的低熔点精炼渣系。

25.(2)本发明提供的一种适用于铁基非晶合金的低熔点精炼渣设计方法,开 发的低熔点sio

2-cao-al2o

3-b2o3精炼渣系能够有效去除铁基非晶合金中的mn、 al、ti、o、n等杂质元素,从而提高非晶形成能力,提高非晶带材质量。

26.总之,本发明提供的精炼优化方法,能够保证:

27.a)精炼渣的熔化温度低于铁基非晶合金液相温度;

28.b)根据铁基非晶合金成分计算钢渣平衡,防止因钢渣反应导致目标成分发 生较大变化;

29.c)精炼渣应该有合适的粘度,具有良好的流动性,能有效的吸附夹杂物;

30.d)精炼渣有合适的表面张力,能充分的和夹杂物润湿提高夹杂物去除率;

31.e)所设计的精炼渣对炉体、炉衬等耐材腐蚀性小;

附图说明

32.图1为本发明计算的不同b2o3含量下低熔点精炼渣液相线区域面积图;

33.图2为本发明计算的低熔点精炼渣钢渣平衡线相图;

34.图3为本发明计算的低熔点精炼渣等粘度曲线图;

35.图4为本发明计算的低熔点精炼渣等表面张力曲线图;

36.图5为本发明实施例1及对比例1的xrd图谱;

37.图6为本发明实施例2及对比例2的xrd图谱。

具体实施方式

38.下面将结合本发明实施方式,对本发明实施方式中的技术方案进行清楚、完 整地描述,显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部 的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性 劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

39.实施例1

40.一种适用于铁基非晶合金的低熔点精炼渣设计方法,包括如下步骤:

41.(1)基于sio

2-cao-al2o3精炼渣,加入b2o3,得精炼渣系;

42.(2)基于factsage辅助计算不同b2o3含量下精炼渣系的低熔点区域,计算 结果如图1所示,当b2o3含量达到25%的时候,液相区域面积基本达到饱和, 初步确定精炼渣系成分范围,即sio

2-cao-al2o

3-25%b2o3渣系;

43.(3)根据铁基非晶合金成分计算钢渣平衡,防止因钢渣反应导致目标成分 发生较大变化如图2所示,以本实例1铁基非晶合金成分为例,根据活度计算出 铁基非晶合金中主要元素si、b与精炼渣的钢渣平衡,如图2所示,所选择的精 炼渣在该钢渣平衡线上,使得精炼时铁基非晶合金的成分不会发生较大改变,根 据铁基非晶合金低温熔炼的特点(《1300℃)以及结合钢铁冶金精炼渣设计原则(精炼渣的液相线温度应低于炼钢温度100~200℃左右),精炼渣的液相温度选 择在1000℃以内,所获得的精炼渣成分在钢渣平衡线上以及1000℃液相区域内 的交集;

44.基于factsage计算出sio

2-cao-al2o

3-25%b2o3精炼渣系中各精炼渣成分在 1300℃下的粘度并绘制等粘度线,选择适宜的精炼渣粘度,如图3所示,可以看 出选择的精炼渣粘度在0.9pa

·

s,符合一般炼钢渣对于粘度的要求;

45.然后根据npl炉渣模型计算出sio

2-cao-al2o

3-25%b2o3精炼渣系中各精炼 渣成分在1300℃下的表面张力并绘制等表面张力线,如图4所示,选择的精炼 渣表面张力在

460mn/m左右,满足夹杂物去除的条件,从而确定精炼渣系成分 含量,最终获得的精炼渣成分为11wt%的氧化硅、32wt%的氧化钙、32wt%的氧 化铝、25wt%的氧化硼,图2中所示五角星为所选择的精炼渣成分。

46.(4)按照步骤(3)中计算的结果配料熔炼母合金及精炼渣系(精炼渣系的 质量为母合金的3%),通过感应加热待原料完全融化后加入预熔渣进行母合金 的精炼,精炼时间保持在30min,精炼温度约为1300℃,精炼后待母合金冷却并 打磨掉表面精炼渣,最后使用单辊旋淬法,在35m/s的条件下快速凝固母合金 制备非晶带材。

47.本实施例中,fe

83

si2b

15

合金按质量百分比计,三种元素的含量分别为fe 95.50wt%、si 1.16wt%、b 3.34wt%进行配料熔炼母合金,精炼渣的成分为11wt% 的氧化硅、32wt%的氧化钙、32wt%的氧化铝、25wt%的氧化硼。

48.在所有实例中,均使用杂质较多的工业原料:工业纯铁(99.90wt%fe)、 硼铁(81.83wt%fe,17.71wt%b),硅铁(21.44wt%fe,76.41wt%si)、磷铁 (70.10wt%fe,28.9wt%p)其余为mn、al、ti、s等杂质,杂质含量如表1 所示。

49.表1工业原料杂质含量(质量百分比wt%)

50.工业原料mnaltiscca纯铁0.02010.01120.00110.00530.0021

…

硼铁0.19780.13510.03720.00810.0802

…

硅铁0.22230.80490.09260.02130.01120.9876磷铁0.12130.10310.50970.16080.0302

…

51.实施例2

52.一种适用于铁基非晶合金的低熔点精炼渣设计方法,包括如下步骤:

53.(1)基于sio

2-cao-al2o3精炼渣,加入b2o3,得精炼渣系;

54.(2)基于factsage辅助计算不同b2o3含量下精炼渣系的低熔点区域,初步 确定精炼渣系成分范围;

55.(3)根据铁基非晶合金成分计算钢渣平衡,防止因钢渣反应导致目标成分 发生较大变化;同时,计算精炼渣系的粘度和表面张力,以满足夹杂物去除的条 件,进一步确定精炼渣系成分含量;

56.(4)按照步骤(3)中计算的结果配料熔炼母合金及精炼渣系(精炼渣系的 质量为母合金的3%),在真空感应炉中设计加渣装置,待原料完全融化后通过 外部摇杆加入预熔渣进行母合金的精炼,最后使用单辊旋淬法,在35m/s的条 件下快速凝固母合金制备非晶带材。

57.本实施例中,基于fe

83

si2b

12

p3合金按质量百分比计,三种元素的含量分别 为fe 94.32wt%、si 1.14wt%、b 2.64wt%进行配料熔炼母合金,精炼渣的成分为 11wt%的氧化硅、32wt%的氧化钙、32wt%的氧化铝、25wt%的氧化硼。

58.在所有实例中,均使用杂质较多的工业原料:工业纯铁(99.90wt%fe)、 硼铁(81.83wt%fe,17.71wt%b),硅铁(21.44wt%fe,76.41wt%si)、磷铁 (70.10wt%fe,28.9wt%p)其余为mn、al、ti、s等杂质,杂质含量如表1 所示。

59.对比例1

60.一种适用于铁基非晶合金的精炼方法,包括如下步骤:

61.按照比例配料熔炼母合金,在真空感应炉中设计加渣装置,待原料完全融化 进行母合金的精炼,最后使用单辊旋淬法,在35m/s的条件下快速凝固母合金 制备非晶带材。

62.本对比例中,fe

83

si2b

15

合金按质量百分比计,三种元素的含量分别为fe95.50wt%、si 1.16wt%、b 3.34wt%进行配料熔炼母合金。

63.在所有实例中,均使用杂质较多的工业原料:工业纯铁(99.90wt%fe)、 硼铁(81.83wt%fe,17.71wt%b),硅铁(21.44wt%fe,76.41wt%si)、磷铁(70.10wt%fe,28.9wt%p)其余为mn、al、ti、s等杂质,杂质含量如表1 所示。

64.对比例2

65.一种适用于铁基非晶合金的精炼方法,包括如下步骤:

66.按照比例配料熔炼母合金,在真空感应炉中设计加渣装置,待原料完全融化 后进行母合金的精炼,最后使用单辊旋淬法,在35m/s的条件下快速凝固母合 金制备非晶带材。

67.本对比例中,基于fe

83

si2b

12

p3合金按质量百分比计,三种元素的含量分别 为fe 94.32wt%、si 1.14wt%、b 2.64wt%进行配料熔炼母合金。

68.在所有实例中,均使用杂质较多的工业原料:工业纯铁(99.90wt%fe)、 硼铁(81.83wt%fe,17.71wt%b),硅铁(21.44wt%fe,76.41wt%si)、磷铁 (70.10wt%fe,28.9wt%p)其余为mn、al、ti、s等杂质,杂质含量如表1 所示。

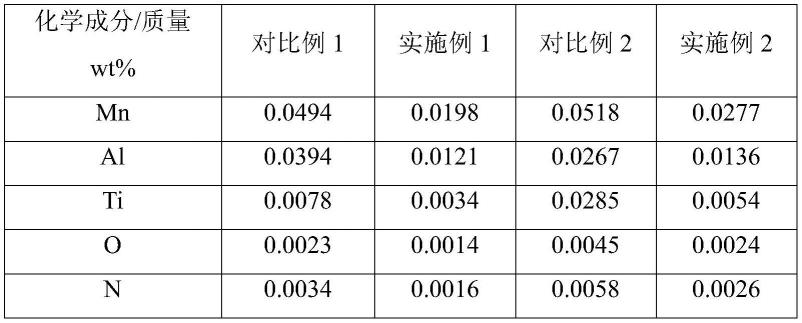

69.表2为实施例1~2以及对比例1~2的最终杂质含量。从表2可以看出,使用 精炼渣后母合金中的mn、al、ti、o、n等杂质均有大幅降低,精炼效果明显, 进一步根据图5、图6中可以看出,未使用精炼渣的对比例均由于杂质较多导致 表面晶化,而使用精炼渣的实施例xrd结果表明为完全的非晶结构,这说明使 用本发明的精炼渣后,净化效果明显,带材质量得到提高。

70.表2实施例1~2及对比例1~2杂质含量变化(质量百分比wt%)

[0071][0072]

本发明通过上述实施例来说明本发明的技术构思,但本发明并不局限于上述 实施例,即不意味着本发明必须依赖上述实施例才能实施。所属技术领域的技术 人员应该明了,对本发明的任何改进,对本发明产品个别原料的等效替换及辅助 成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1