一种连续打印激光烧结3D打印机的制作方法

一种连续打印激光烧结3d打印机

技术领域

1.本发明涉及3d打印领域,具体涉及一种连续打印激光烧结3d打印机。

背景技术:

2.当代的多个生产领域在生产物品之前都需要对物品进行虚拟打印,从打印的所呈现出的物品状态事先了解该物品的外观,有利于对物品打印观察然后进行改进,所以打印机得到了广泛的使用。随着打印机不断的创新发展已经有了激光3d打印机,3d打印机使打印的物品更直观立体的呈现出来。随着3d打印技术的发展,对激光烧结技术的研究越来越深入。激光烧结加工零件的过程是供粉铺粉装置将一定量的粉末铺在工作台上,再由刮平器将粉末刮平,随后激光头对当层粉末进行烧结,加工完成之后,再由供粉铺粉装置铺粉,继续刮平,重复这一过程,将得到需要的零件。

3.目前,现有的激光烧结3d打印机在使用的过程中,工作台工作腔内壁之间的密封性差,且工作台的上下升降紧紧依靠工作台底部的一根丝杆完成,导致工作台在升降过程中的稳定性差。

4.因此,发明一种连续打印激光烧结3d打印机来解决上述问题很有必要。

技术实现要素:

5.本发明的目的是提供一种连续打印激光烧结3d打印机,以解决上述背景技术中提出的激光烧结3d打印机在使用的过程中,工作台工作腔内壁之间的密封性差,且工作台的上下升降紧紧依靠工作台底部的一根丝杆完成,导致工作台在升降过程中的稳定性差的问题。

6.为了实现上述目的,本发明提供如下技术方案:一种连续打印激光烧结3d打印机,包括底座和外壳,所述外壳安装在底座上,所述外壳的内部固定有隔板,所述隔板的上方设置有工作腔,所述隔板的下方设置有安装腔,所述工作腔的内部滑动安装有工作台,所述工作台的周边固定套接有密封滑动组件,所述工作台的底部设置有升降机构,所述工作腔的顶部设置有激光烧结组件,所述工作腔的内部设置有送粉刮粉机构,所述送粉刮粉机构位于工作台的上方,所述工作台的左右两部均开设有漏粉孔,所述漏粉孔的底部连接有回收机构,所述外壳的右侧上部连接有气体保护机构。

7.优选的,所述密封滑动组件包括回形弹性套,所述回形弹性套固定套接在工作台上,所述回形弹性套的内部开设有空腔,所述空腔的内部等间距安装有轻质弹簧,所述回形弹性套的上下两侧壁均设置有波浪形,所述回形弹性套远离工作台的一侧与工作腔的内壁接触,轻质弹簧挤压回形弹性套的内壁,使得回形弹性套的外壁能够始终与工作腔的内壁接触,保证了工作台与工作腔内壁之间的密封性能。

8.优选的,所述回形弹性套采用氟胶材质加工制成,氟胶密封圈具有极端优质的密封功能,且具有十分优异的抗拉力的功能,耐老化,耐磨性好,所述外壳一体化加工成型,加工简单,密封性好。

9.优选的,所述升降机构包括套筒,所述套筒的数量设置有四个,四个所述套筒安装在安装腔内,所述四个所述套筒的下端与安装腔的底部四角活动连接,四个所述套筒的上端分别活动贯穿隔板的四角,四个所述套筒的上端端口处固定有第一螺母座,所述第一螺母座的内部嵌套有第一丝杆,四个所述第一丝杆的上端分别与工作台的底部四角活动连接,所述套筒上固定套接有从动齿轮,所述安装腔的底部安装有减速电机,所述减速电机的输出端连接有主动齿轮,所述主动齿轮与从动齿轮啮合连接,通过减速电机工作带动主动齿轮转动,主动齿轮带动四个从动齿轮转动,从而带动四个套筒转动,使得四个第一丝杆推动工作台上移或下移。

10.优选的,所述送粉刮粉机构包括第二丝杆,所述第二丝杆的左右两端与工作腔的左右两侧壁活动连接,所述第二丝杆上套接有第二螺母座,所述第二丝杆的前端固定有连接座,所述连接座上镶嵌有储粉盒,所述储粉盒的底部设置有出粉口,所述限位滑杆的左右两端与工作腔的左右两侧壁固定连接,所述限位滑杆上滑动套接有套环,所述套环的下端与第二螺母座连接,所述外壳的左侧安装有伺服电机,所述伺服电机的输出端与第二丝杆连接,通过伺服电机带动第二丝杆转动,第二丝杆转动带动第二螺母座移动,第二螺母座移动带动连接座移动,从而带动储粉盒移动,储粉盒内的粉末通过出粉口排出。

11.优选的,所述储粉盒的左侧设置有第一微型气缸,所述第一微型气缸的左侧设置有第二微型气缸,所述第一微型气缸和第二微型气缸均安装在连接座上,所述第一微型气缸的底部连接有刮粉板,所述第二微型气缸的底部活动安装有铺粉辊,所述第二丝杆的上方设有限位滑杆,通过第一微型气缸和第二丝杆能够控制刮粉板和铺粉辊的高度,从而能够有效地进行铺粉,提高铺粉质量。

12.优选的,所述储粉盒的底部右侧设置有竖直出粉通道,所述出粉口设置在竖直出粉通道的底部,所述竖直出粉通道的左侧下部开设有开口,所述开口的内部滑动嵌套有封口板,所述封口板密封竖直出粉通道,所述储粉盒的底部固定有连接杆,所述连接杆的下端连接有第三微型气缸,所述第三微型气缸的伸缩端与封口板连接,通过第三微型气缸控制封口板的移动,能够控制竖直出粉通道下部的出口的宽度,从而控制排粉量。

13.优选的,所述回收机构包括回收箱和漏粉斗,所述回收箱和漏粉斗的数量均设置有两个,两个所述回收箱分别放置在外壳的左右两侧,两个所述回收箱的进粉口均连接有进粉管,两个所述漏粉斗分别安装在两个所述漏粉孔的底部,两个所述漏粉斗的底部分别连接有输粉管,位于左方的所述输粉管远离漏粉斗的一端与位于左方的所述进粉管之间通过快拆夹连接,位于右方的所述输粉管远离漏粉斗的一端与位于右方的所述进粉管之间通过快拆夹连接,在铺粉过程中,多余的粉末通过工作台上的漏粉孔进入漏粉斗内,再顺着输粉管和进粉管进入回收箱内进行收集。

14.优选的,所述进粉管上安装有第一阀门,所述输粉管上安装有第二阀门,需要拆卸回收箱时,关闭第一阀门和第二阀门,能够隔离回收箱和输粉管,避免粉末飞出污染空气。

15.优选的,所述气体保护机构包括储气罐,所述储气罐的出气口连接有微型气泵,所述微型气泵的输出端连接有输气管,所述输气管远离微型气泵的一端与工作腔连通,所述输气管与工作腔的连接处位于工作台的上方,通过微型气泵工作,将储气罐内的惰性气体输入工作腔内,避免金属粉末在高温下与其他气体发生反应,提高了成品工件的质量。

16.在上述技术方案中,本发明提供的技术效果和优点:

17.1、通过在工作台的周边固定套接有密封滑动组件,密封滑动组件内的轻质弹簧挤压回形弹性套,使得回形弹性套的外壁能够始终与工作腔的内壁接触,保证了工作台与工作腔内壁之间的密封性能,且通过气体保护机构向工作腔内输入惰性气体,避免金属粉末在高温下与其他气体发生反应,提高了成品工件的质量;

18.2、通过在工作台的底部设置有升降机构,升降机构包括四个套筒和四个第一丝杆,并通过减速电机驱动,带动四个套筒同速转动,从而使得四个第一丝杆同速升降,从而带动工作台的升降,使得工作台升降稳定牢靠;

19.3、通过设置有回收机构,能够对工作台上多余的粉末进行回收,降低粉末的浪费;

20.4、通过设置有送粉刮粉机构,送粉刮粉机构上设置有储粉盒、刮粉板和铺粉辊,储粉盒、刮粉板和铺粉辊均安装在连接座上,在储粉盒向工作台上供粉后通过刮粉板和铺粉辊立即对工作台上的粉末进行刮平和压实,提高了铺粉质量;

21.5、通过在储粉盒上设置有竖直出粉通道、开口、封口板和第三微型气缸,通过第三微型气缸控制封口板的移动,能够控制竖直出粉通道下部的出口的宽度,从而控制排粉量。

附图说明

22.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

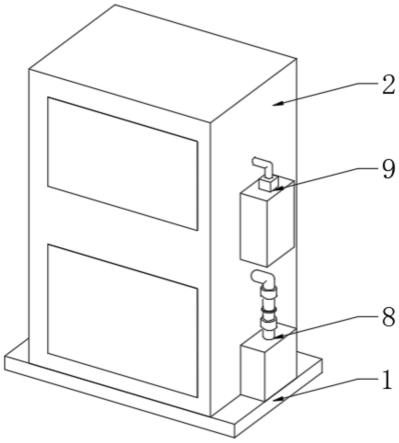

23.图1为本发明的整体结构示意图;

24.图2为本发明的立体图;

25.图3为本发明的正剖视图;

26.图4为本发明的工作台与密封滑动组件连接俯视图;

27.图5为本发明图4的正剖视图;

28.图6为本发明的升降机构示意图;

29.图7为本发明的第一丝杆与套筒连接局部剖视图;

30.图8为本发明的送粉刮粉机构示意图;

31.图9为本发明的送粉刮粉机构正视图;

32.图10为本发明的储粉盒剖视图。

33.附图标记说明:

34.1底座;

35.2外壳、21隔板、22工作腔、23安装腔;

36.3工作台、31漏粉孔;

37.4密封滑动组件、41回形弹性套、42空腔、43轻质弹簧;

38.5升降机构、51套筒、52第一螺母座、53第一丝杆、54从动齿轮、55减速电机、56主动齿轮;

39.6激光烧结组件;

40.7送粉刮粉机构、71第二丝杆、711第二螺母座、72伺服电机、73连接座、74储粉盒、741出粉口、742竖直出粉通道、743开口、744封口板、745连接杆、746第三微型气缸、75第一微型气缸、76第二微型气缸、77刮粉板、78铺粉辊、79限位滑杆、791套环;

41.8回收机构、81回收箱、82漏粉斗、83进粉管、84输粉管、85第一阀门、86第二阀门;

42.9气体保护机构、91储气罐、92微型气泵、93输气管。

具体实施方式

43.为了使本领域的技术人员更好地理解本发明的技术方案,下面将结合附图对本发明作进一步的详细介绍。

44.本发明提供了如图1-7所示的一种连续打印激光烧结3d打印机,包括底座1和外壳2,所述外壳2安装在底座1上,所述外壳2的内部固定有隔板21,所述隔板21的上方设置有工作腔22,所述隔板21的下方设置有安装腔23,所述工作腔22的内部滑动安装有工作台3,所述工作台3的周边固定套接有密封滑动组件4,所述工作台3的底部设置有升降机构5,所述工作腔22的顶部设置有激光烧结组件6,所述工作腔22的内部设置有送粉刮粉机构7,所述送粉刮粉机构7位于工作台3的上方,所述工作台3的左右两部均开设有漏粉孔31,所述漏粉孔31的底部连接有回收机构8,所述外壳2的右侧上部连接有气体保护机构9。

45.所述密封滑动组件4包括回形弹性套41,所述回形弹性套41固定套接在工作台3上,所述回形弹性套41的内部开设有空腔42,所述空腔42的内部等间距安装有轻质弹簧43,所述回形弹性套41的上下两侧壁均设置有波浪形,所述回形弹性套41远离工作台3的一侧与工作腔22的内壁接触,轻质弹簧43挤压回形弹性套41的内壁,使得回形弹性套41的外壁能够始终与工作腔22的内壁接触,保证了工作台3与工作腔22内壁之间的密封性能,所述回形弹性套41采用氟胶材质加工制成,氟胶密封圈具有极端优质的密封功能,且具有十分优异的抗拉力的功能,耐老化,耐磨性好,所述外壳2一体化加工成型,加工简单,密封性好。

46.所述升降机构5包括套筒51,所述套筒51的数量设置有四个,四个所述套筒51安装在安装腔23内,所述四个所述套筒51的下端与安装腔23的底部四角活动连接,四个所述套筒51的上端分别活动贯穿隔板21的四角,四个所述套筒51的上端端口处固定有第一螺母座52,所述第一螺母座52的内部嵌套有第一丝杆53,四个所述第一丝杆53的上端分别与工作台3的底部四角活动连接,所述套筒51上固定套接有从动齿轮54,所述安装腔23的底部安装有减速电机55,所述减速电机55的输出端连接有主动齿轮56,所述主动齿轮56与从动齿轮54啮合连接,通过减速电机55工作带动主动齿轮56转动,主动齿轮56带动四个从动齿轮54转动,从而带动四个套筒51转动,使得四个第一丝杆53推动工作台3上移或下移。

47.所述气体保护机构9包括储气罐91,所述储气罐91的出气口连接有微型气泵92,所述微型气泵92的输出端连接有输气管93,所述输气管93远离微型气泵92的一端与工作腔22连通,所述输气管93与工作腔22的连接处位于工作台3的上方,通过微型气泵92工作,将储气罐91内的惰性气体输入工作腔22内,避免金属粉末在高温下与其他气体发生反应,提高了成品工件的质量。

48.实施方式具体为:需要升降工作台3时,减速电机55带动主动齿轮56顺时针转动,主动齿轮56转动带动四个从动齿轮54转动,从而带动四个套筒51转动,从而使得四个第一丝杆53上移推动工作台3上移,需要工作台3下移时,减速电机55带动主动齿轮56逆时针转动,使得四个四个套筒51反向转动,从而使得四个第一丝杆53下移带动工作台3下移,工作台3的周边固定套接有密封滑动组件4,在工作台3的升降过程中,密封滑动组件4与工作腔22的内壁滑动,密封滑动组件4包括回形弹性套41,回形弹性套41采用氟胶材质加工制成,

氟胶密封圈具有极端优质的密封功能,且具有十分优异的抗拉力的功能,耐老化,耐磨性好,能够有效地与工作腔22的内壁之间密封,且回形弹性套41的内部嵌套有轻质弹簧43,通过轻质弹簧43挤压回形弹性套41的内壁,使得回形弹性套41的外壁能够始终与工作腔22的内壁接触,保证了工作台3与工作腔22内壁之间的密封性能,同时在激光烧结时,微型气泵92工作,抽取储气罐91内的惰性气体,并通过输气管93输入工作腔22内,避免金属粉末在高温下与其他气体发生反应,提高了成品工件的质量,该实施方式具体解决了现有技术中存在的激光烧结3d打印机在使用的过程中,工作台工作腔内壁之间的密封性差,且工作台的上下升降紧紧依靠工作台底部的一根丝杆完成,导致工作台在升降过程中的稳定性差的问题。

49.如图3和图8-10所示,所述送粉刮粉机构7包括第二丝杆71,所述第二丝杆71的左右两端与工作腔22的左右两侧壁活动连接,所述第二丝杆71上套接有第二螺母座711,所述第二丝杆71的前端固定有连接座73,所述连接座73上镶嵌有储粉盒74,所述储粉盒74的底部设置有出粉口741,所述限位滑杆79的左右两端与工作腔22的左右两侧壁固定连接,所述限位滑杆79上滑动套接有套环791,所述套环791的下端与第二螺母座711连接,所述外壳2的左侧安装有伺服电机72,所述伺服电机72的输出端与第二丝杆71连接,通过伺服电机72带动第二丝杆71转动,第二丝杆71转动带动第二螺母座711移动,第二螺母座711移动带动连接座73移动,从而带动储粉盒74移动,储粉盒74内的粉末通过出粉口741排出。

50.所述储粉盒74的左侧设置有第一微型气缸75,所述第一微型气缸75的左侧设置有第二微型气缸76,所述第一微型气缸75和第二微型气缸76均安装在连接座73上,所述第一微型气缸75的底部连接有刮粉板77,所述第二微型气缸76的底部活动安装有铺粉辊78,所述第二丝杆71的上方设有限位滑杆79,通过第一微型气缸75和第二丝杆71能够控制刮粉板77和铺粉辊78的高度,从而能够有效地进行铺粉,提高铺粉质量。

51.实施方式具体为:储粉盒74内的粉末通过出粉口741排出,落到工作台3上,同时伺服电机72工作带动第二丝杆71转动,第二丝杆71转动带动第二螺母座711移动,第二螺母座711移动带动连接座73移动,从而带动储粉盒74移动,使得储粉盒74内的粉末均匀撒在工作台3上,同时储粉盒74移动的同时,连接座73带动刮粉板77和铺粉辊78移动,使得对工作台3上的粉末进行刮平和压实,使得粉末在工作台3分布均匀,提高了铺粉质量,且刮粉板77和铺粉辊78的高度可以通过第一微型气缸75和第二微型气缸76进行调节,该实施方式具体解决了现有技术中存在的粉末在工作台上分布不均匀,铺粉质量差的问题。

52.如图10所示,所述储粉盒74的底部右侧设置有竖直出粉通道742,所述出粉口741设置在竖直出粉通道742的底部,所述竖直出粉通道742的左侧下部开设有开口743,所述开口743的内部滑动嵌套有封口板744,所述封口板744密封竖直出粉通道742,所述储粉盒74的底部固定有连接杆745,所述连接杆745的下端连接有第三微型气缸746,所述第三微型气缸746的伸缩端与封口板744连接,通过第三微型气缸746控制封口板744的移动,能够控制竖直出粉通道742下部的出口的宽度,从而控制排粉量。

53.实施方式具体为:第三微型气缸746工作,拉动封口板744移动,从而打开出粉通道742,使得储粉盒74内的粉末能够通过出粉通道742排出,通过封口板744能够控制出粉通道742下部的出口的宽度,从而控制排粉量,该实施方式具体解决了现有技术中存在的不能控制排出粉的量的问题。

54.如图1-3所示,所述回收机构8包括回收箱81和漏粉斗82,所述回收箱81和漏粉斗82的数量均设置有两个,两个所述回收箱81分别放置在外壳2的左右两侧,两个所述回收箱81的进粉口均连接有进粉管83,两个所述漏粉斗82分别安装在两个所述漏粉孔31的底部,两个所述漏粉斗82的底部分别连接有输粉管84,位于左方的所述输粉管83远离漏粉斗82的一端与位于左方的所述进粉管83之间通过快拆夹连接,位于右方的所述输粉管83远离漏粉斗82的一端与位于右方的所述进粉管83之间通过快拆夹连接,在铺粉过程中,多余的粉末通过工作台3上的漏粉孔31进入漏粉斗82内,再顺着输粉管83和进粉管83进入回收箱81内进行收集,所述进粉管83上安装有第一阀门85,所述输粉管84上安装有第二阀门86,需要拆卸回收箱81时,关闭第一阀门85和第二阀门86,能够隔离回收箱81和输粉管84,避免粉末飞出污染空气。

55.实施方式具体为:在铺粉的过程中,送粉刮粉机构7对工作台3上的粉末进行刮平和压实,对于的粉末推到工作台3上的漏粉孔31处,落入漏粉孔31内,再进入漏粉斗82内,再顺着输粉管83和进粉管83进入回收箱81内进行收集,减少粉末的浪费,降低成本,同时需要拆卸回收箱81时,关闭第一阀门85和第二阀门86,将进粉管83与输粉管83进行分离,第一阀门85和第二阀门86关闭后能够隔离回收箱81和输粉管84,避免拆卸时粉末飞出污染空气,该实施方式具体解决了现有技术中存在的多余粉末不便回收,造成浪费的问题。

56.以上只通过说明的方式描述了本发明的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本发明权利要求保护范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1