一种连续自动回转磁性材料矩形隧道炉及其生产方法与流程

1.本发明一种连续自动回转磁性材料矩形隧道炉及其生产方法,属于磁性材料的退火设备技术领域。

背景技术:

2.现有磁性材料退火中由于工艺及成本等因素影响,很少采用隧道炉去完成退火工艺,少数采用隧道炉退火的磁性材料在高保温阶段,热量向低温段流动速率无法控制,高保温阶段空间不足也会导致温度不均匀,烧嘴加热高温段区相比烧嘴加热低温段区间耗能大,同时现有隧道炉产品保护气使用过后,只能直接排入环境或进行燃烧处理,污染环境,经济成本高。同时现有类似隧道炉实现占地面积小及台车连续回转使用后,因需要人员操作,所以无法在出炉后密封横移段,导致环境温度高,工作环境差。而且传统隧道炉炉门无法完全密封入炉口,排烟风机工作时会吸入炉外大量冷气,无法较好的控制炉压,也就无法形成稳定的热气流,温度波动的同时,质量也会波动。

技术实现要素:

3.本发明克服了现有技术存在的不足,提供了一种连续自动回转磁性材料矩形隧道炉及其生产方法,解决了上述问题。

4.为了解决上述技术问题,本发明采用的技术方案为:一种连续自动回转磁性材料矩形隧道炉,包括第一纵向炉体,所述第一纵向炉体依次分为a段、b段、c段、d段和a段,每段第一纵向炉体均代表不同的温度区间,且a段、b段、c段、d段温度依次升高,每段所述第一纵向炉体的拱顶高度均不同,且a段、b段、c段、d段的拱顶高度依次升高;

5.还包括,横向炉体和第二纵向炉体,所述第一纵向炉体、横向炉体和第二纵向炉体的截面均呈矩形,所述第二纵向炉体平行于第一纵向炉体设置,且所述第二纵向炉体短于第一纵向炉体,所述横向炉体垂直于第一纵向炉体和第二纵向炉体设置,所述横向炉体的一端与第一纵向炉体尾端的a段连通,所述横向炉体的另一端与第二纵向炉体的一端连通;

6.所述第一纵向炉体首端的a段入口处设置有下沉式炉门,所述下沉式炉门用于在炉体运行过程中密封进口,降低空气流通;

7.所述第一纵向炉体上设置有移动式双气氛管道,所述移动式双气氛管道用于向第一纵向炉体的台车内通入不同的氛围气体,且所述台车内的氛围尾气通过回收管路进行回收再利用;

8.所述第一纵向炉体、横向炉体和第二纵向炉体均采用钢构外框架做外支撑,里侧砌筑耐火材料,通过贯穿第一纵向炉体、横向炉体和第二纵向炉体后形成的环形轨道作为台车移动轨道,使台车内的产品在炉体内移动实现退火;

9.所述第一纵向炉体、横向炉体和第二纵向炉体的台车动力机构上设置有包含位置传感器在内的多种传感器,使得操作人员把入炉口台车操作到位后,通过plc自动控制系统,实现了矩形隧道炉自动操作入炉口门和自动回转机构,实现了无人智能化操作。

10.所述横向炉体和第二纵向炉体作为散热炉体,所述第一纵向炉体内不再设置冷却段。

11.所述第一纵向炉体首端的a段顶部设置有排烟风机,通过紧闭的下沉式炉门和各段错层式拱顶结构,引导气体向炉头流动,预热炉头刚进入炉内的磁性材料。

12.所述下沉式炉门的结构为:包括通过皮带轮传输的驱动机构,所述驱动机构设置在第一纵向炉体进口的架体顶端,还包括炉门、炉门上车轮、炉门下车轮、上轮轨道和下轮轨道,所述驱动机构通过钢丝绳连接在炉门的上端,通过驱动机构的正反转,拉动炉门上下移动,所述架体的两侧对称设置有上轮轨道和下轮轨道,且上轮轨道和下轮轨道的上部为直线轨道,下部为朝向第一纵向炉体的弧形轨道,所述炉门上车轮、炉门下车轮对应活动设置在上轮轨道和下轮轨道内,且所述炉门上车轮、炉门下车轮通过轴及连接座连接在炉门,使得炉门在下落关闭时,有一个向内压紧的动作,使炉门紧密贴合在炉墙上。

13.本发明一种连续自动回转磁性材料矩形隧道炉的生产方法,按下述步骤实施:

14.第一步:第一纵向炉体的第一炉头拖车到达第一纵向炉体的炉口位置;

15.台车装料完成后,移动到第一炉头拖车上,然后将第一炉头拖车移动到第一纵向炉体的主轨炉口,同时将第一炉头拖车的轨道与第一纵向炉体的主轨轨道对齐;

16.第二步:第一纵向炉体的第一炉尾拖车移动对接第一纵向炉体;

17.第一纵向炉体的第一炉尾拖车在第一炉尾旋转机构上移动,将第一炉尾旋转机构调整角度带动第一炉尾拖车旋转使第一炉尾拖车上的轨道和第一纵向炉体的主轨对齐,然后第一炉尾拖车向前移动使第一炉尾拖车的轨道端面与第一纵向炉体的主轨轨道端面接触;

18.第三步:第一纵向炉体的炉头推车油缸推动第一炉头拖车上的台车移动;

19.在第一纵向炉体中台车与台车之间互相接触,炉头推车油缸推动第一炉头拖车上的台车移动,第一纵向炉体里的每辆台车都移动一个车位,同时最后一个台车,移动到第一纵向炉体炉尾的第一炉尾拖车上;

20.第四步:第一炉尾旋转机构带动第一炉尾拖车转动对接横向炉体的横移轨道;

21.台车移动到第一炉尾拖车后,第一炉尾拖车向后移动一段距离,然后第一炉尾旋转机构带动第一炉尾拖车及台车旋转,使第一炉尾拖车的轨道对齐横向炉体的横移轨道,然后第一炉尾拖车再次前移一段距离使第一炉尾拖车的轨道端面与横向炉体的横移轨道端面接触;

22.第五步:第二纵向炉体的第二旋转机构对接横向炉体的横移轨道;

23.第二纵向炉体的副轨炉口也同样有第二旋转机构及第二旋转机构上的第二炉尾拖车,第二旋转机构通过旋转使第二炉尾拖车上的轨道对齐横向炉体的横移轨道,第二炉尾拖车也进行移动使第二炉尾拖车的轨道端面接触横向炉体的横移轨道端面;

24.第六步:横窑推车油缸推动台车进入横向炉体;

25.横窑推车油缸推动第一炉尾旋转机构上第一炉尾拖车运载的台车,使台车移动到横向炉体的横移轨道上,同时横向炉体里的台车也通过台车间互相推动实现横向炉体末端的台车移动到第二旋转机构的第二炉尾拖车轨道上;

26.第七步:第二旋转机构对接第二纵向炉体的轨道;

27.台车到达第二纵向炉体的第二炉尾拖车上后,第二炉尾拖车向后移动,然后第二

纵向炉体的第二旋转机构再次旋转角度使第二炉尾拖车上的轨道和第二纵向炉体的轨道对齐,第二炉尾拖车向前移动使第二炉尾拖车的轨道与第二纵向炉体的轨道接触;

28.第八步:第二纵向炉体的第三推车机构将台车推入第二纵向炉体;

29.第二炉尾拖车的轨道与第二纵向炉体的轨道接触后,第三推车机构启动,推动第二炉尾拖车上的台车,使台车移动到第二纵向炉体的轨道上;

30.第九步:第三推车机构将第二纵向炉体内的台车推出到第二纵向炉体外部;

31.第三推车机构将第二纵向炉体末端的台车推出到第二纵向炉体外部的轨道上,所述第二纵向炉体外部的轨道与第一纵向炉体、横向炉体和第二纵向炉体内的轨道连接形成循环轨道,所述第二纵向炉体外部的轨道用于完成退火的台车卸料、重新装料以及将装料后的台车转运到第一炉头拖车上进入下一周期。

32.所述第一纵向炉体依次分为a段、b段、c段、d段和a段,每段第一纵向炉体均代表不同的温度区间,且a段、b段、c段、d段温度依次升高,且每段所述第一纵向炉体的拱顶高度均不同,且a段、b段、c段、d段的拱顶高度依次升高,并在d段的后端再设置一个a段,同时,将所述第一纵向炉体首端的a段入口处设置有下沉式炉门,所述下沉式炉门用于在炉体运行过程中密封进口,降低空气流通,使得高温度空气能在d段上端汇聚,形成稳定的退火温度。

33.采用移动式双气氛管道为第一纵向炉体内的台车提供气氛气体,其中一根气氛管道输送氢气,另一根气氛管道输送配比好的氢气和氮气混合物,每辆台车均配有进气管和废气管,保护性气体由气氛管道进入台车的进气口,经过使用后,废气从台车的放散口排出,进入气氛管道的废气管,最终回到回收管路,排往供辅车间进行废气处理及再利用。

34.本发明与现有技术相比具有以下有益效果。

35.1、本发明涉及的隧道炉能智能化自动运行:本发明炉体采用钢构外框架做外支撑,里侧砌筑耐火材料,台车为产品载体在炉体内移动实现退火,为实现台车回转利用,炉体为矩形,台车依次经过第一纵向炉体到横向炉体再到第二纵向炉体最后到第二横向炉体,两个纵向窑炉和横向窑炉的台车动力机构,均设计了精密的传感器,操作人员把入炉口台车操作到位后,通过plc自动控制系统,实现了矩形隧道窑自动操作入炉口门和自动回转机构,实现了无人智能化操作。

36.2、针对现有产品保护性气体在使用过程中,惰性气体直接排放到室内或可燃气体点燃处理,造成了一定程度的危害性,容易造成操作人员吸入缺氧,气体浪费,及热量损失的问题,气体回收非常有必要,本发明的工艺尾气回收系统采用移动式双气氛管道,工艺尾气经过稳压系统、除尘系统、净化系统、加压系统等装置的处理,尾气回收率达到75%以上,节约生产成本,且避免了氢气聚集产生爆炸和大量氮气的安全隐患。

37.3、针对现有磁性材料隧道炉炉门无法完全密封,排烟风机在炉头工作时,会从炉外吸入大量空气,并在炉内形成稳定流向的气流,炉头加热耗能大,同时温度也不均匀,影响产品性能的问题,所以急需一种密封形式的炉门,本发明产品在高温段性能变化时,需要保证温度的准确性及炉内温度的均匀性,因此高温段需要空间及阻碍热气流动过快的方式,密封门为升降式下沉门,当门落到位置后触发接近开关自动停车。门两侧设有调节螺栓,在同一重锤的作用下,克服了门的跑偏现象和减小电机的驱动,此门关闭时密封效果良好,可以使炉内气流流向稳定,极大的减少了从炉外抽取空气,炉内燃烧产生的废气排放及时,排烟风机耗能减少小,气流控制更精确,因可以形成高温区的气流向低温区流动,避免

了从炉外抽取空气,所以炉头加热到制定温度所需要的能耗更小。

38.4、本发明中磁性材料退火炉加热时气体会从高温向低温流动,高温段通过加大空间,即提高拱顶位置,低温段降低拱顶位置,拱顶设计有高度差的方式,方便高温段聚集热气,使阻碍高温段的热气较快流动,使环境温度更加均匀,减少高温段的燃气用量,降低能耗。

附图说明

39.下面结合附图对本发明做进一步的说明。

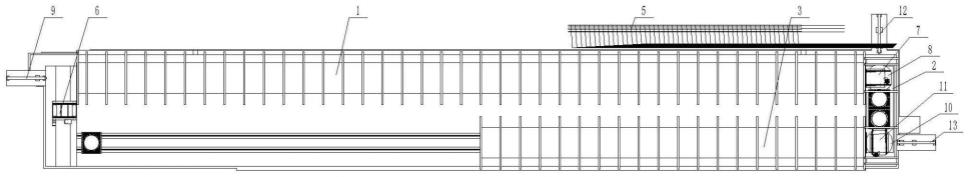

40.图1为本发明的结构示意图,亦即本发明的俯视结构示意图。

41.图2为本发明中第一纵向炉体的剖视示意图。

42.图3为本发明的侧视结构示意图。

43.图4为本发明中下沉式炉门的结构示意图。

44.图中:1为第一纵向炉体、2为横向炉体、3为第二纵向炉体、4为下沉式炉门、41为炉门、42为炉门上车轮、43为炉门下车轮、44为上轮轨道、45为下轮轨道、46为架体、47为炉墙、5为移动式双气氛管道、6为第一炉头拖车、7为第一炉尾拖车、8为第一炉尾旋转机构、9为炉头推车油缸、10为第二旋转机构、11为第二炉尾拖车、12为横窑推车油缸、13为第三推车机构。

具体实施方式

45.如图1~图4所示,本发明一种连续自动回转磁性材料矩形隧道炉,包括第一纵向炉体1,所述第一纵向炉体1依次分为a段、b段、c段、d段和a段,每段第一纵向炉体1均代表不同的温度区间,且a段、b段、c段、d段温度依次升高,每段所述第一纵向炉体1的拱顶高度均不同,且a段、b段、c段、d段的拱顶高度依次升高;

46.还包括,横向炉体2和第二纵向炉体3,所述第一纵向炉体1、横向炉体2和第二纵向炉体3的截面均呈矩形,所述第二纵向炉体3平行于第一纵向炉体1设置,且所述第二纵向炉体3短于第一纵向炉体1,所述横向炉体2垂直于第一纵向炉体1和第二纵向炉体3设置,所述横向炉体2的一端与第一纵向炉体1尾端的a段连通,所述横向炉体2的另一端与第二纵向炉体3的一端连通;

47.所述第一纵向炉体1首端的a段入口处设置有下沉式炉门4,所述下沉式炉门4用于在炉体运行过程中密封进口,降低空气流通;

48.所述第一纵向炉体1上设置有移动式双气氛管道5,所述移动式双气氛管道5用于向第一纵向炉体1的台车内通入不同的氛围气体,且所述台车内的氛围尾气通过回收管路进行回收再利用;

49.所述第一纵向炉体1、横向炉体2和第二纵向炉体3均采用钢构外框架做外支撑,里侧砌筑耐火材料,通过贯穿第一纵向炉体1、横向炉体2和第二纵向炉体3后形成的环形轨道作为台车移动轨道,使台车内的产品在炉体内移动实现退火;

50.所述第一纵向炉体1、横向炉体2和第二纵向炉体3的台车动力机构上设置有包含位置传感器在内的多种传感器,使得操作人员把入炉口台车操作到位后,通过plc自动控制系统,实现了矩形隧道炉自动操作入炉口门和自动回转机构,实现了无人智能化操作。

51.所述横向炉体2和第二纵向炉体3作为散热炉体,所述第一纵向炉体1内不再设置冷却段。

52.所述第一纵向炉体1首端的a段顶部设置有排烟风机,通过紧闭的下沉式炉门4和各段错层式拱顶结构,引导气体向炉头流动,预热炉头刚进入炉内的磁性材料。

53.所述下沉式炉门4的结构为:包括通过皮带轮传输的驱动机构,所述驱动机构设置在第一纵向炉体1进口的架体46顶端(图上未示出),还包括炉门41、炉门上车轮42、炉门下车轮43、上轮轨道44和下轮轨道45,所述驱动机构通过钢丝绳(图上未示出)连接在炉门41的上端,通过驱动机构的正反转,拉动炉门41上下移动,所述架体46的两侧对称设置有上轮轨道44和下轮轨道45,且上轮轨道44和下轮轨道45的上部为直线轨道,下部为朝向第一纵向炉体1的弧形轨道,所述炉门上车轮42、炉门下车轮43对应活动设置在上轮轨道44和下轮轨道45内,且所述炉门上车轮42、炉门下车轮43通过轴及连接座连接在炉门41,使得炉门41在下落关闭时,有一个向内压紧的动作,使炉门41紧密贴合在炉墙47上。

54.本发明一种连续自动回转磁性材料矩形隧道炉的生产方法,按下述步骤实施:

55.第一步:第一纵向炉体1的第一炉头拖车6到达第一纵向炉体1的炉口位置;

56.台车装料完成后,移动到第一炉头拖车6上,然后将第一炉头拖车6移动到第一纵向炉体1的主轨炉口,同时将第一炉头拖车6的轨道与第一纵向炉体1的主轨轨道对齐;

57.第二步:第一纵向炉体1的第一炉尾拖车7移动对接第一纵向炉体1;

58.第一纵向炉体1的第一炉尾拖车7在第一炉尾旋转机构8上移动,将第一炉尾旋转机构8调整角度带动第一炉尾拖车7旋转使第一炉尾拖车7上的轨道和第一纵向炉体1的主轨对齐,然后第一炉尾拖车7向前移动使第一炉尾拖车7的轨道端面与第一纵向炉体1的主轨轨道端面接触;

59.第三步:第一纵向炉体1的炉头推车油缸9推动第一炉头拖车6上的台车移动;

60.在第一纵向炉体1中台车与台车之间互相接触,炉头推车油缸9推动第一炉头拖车6上的台车移动,第一纵向炉体1里的每辆台车都移动一个车位,同时最后一个台车,移动到第一纵向炉体1炉尾的第一炉尾拖车7上;

61.第四步:第一炉尾旋转机构8带动第一炉尾拖车7转动对接横向炉体2的横移轨道;

62.台车移动到第一炉尾拖车7后,第一炉尾拖车7向后移动一段距离,然后第一炉尾旋转机构8带动第一炉尾拖车7及台车旋转,使第一炉尾拖车7的轨道对齐横向炉体2的横移轨道,然后第一炉尾拖车7再次前移一段距离使第一炉尾拖车7的轨道端面与横向炉体2的横移轨道端面接触;

63.第五步:第二纵向炉体3的第二旋转机构10对接横向炉体2的横移轨道;

64.第二纵向炉体3的副轨炉口也同样有第二旋转机构10及第二旋转机构10上的第二炉尾拖车11,第二旋转机构10通过旋转使第二炉尾拖车11上的轨道对齐横向炉体2的横移轨道,第二炉尾拖车11也进行移动使第二炉尾拖车11的轨道端面接触横向炉体2的横移轨道端面;

65.第六步:横窑推车油缸12推动台车进入横向炉体2;

66.横窑推车油缸12推动第一炉尾旋转机构8上第一炉尾拖车7运载的台车,使台车移动到横向炉体2的横移轨道上,同时横向炉体2里的台车也通过台车间互相推动实现横向炉体2末端的台车移动到第二旋转机构10的第二炉尾拖车11轨道上;

67.第七步:第二旋转机构10对接第二纵向炉体3的轨道;

68.台车到达第二纵向炉体3的第二炉尾拖车11上后,第二炉尾拖车11向后移动,然后第二纵向炉体3的第二旋转机构10再次旋转角度使第二炉尾拖车11上的轨道和第二纵向炉体3的轨道对齐,第二炉尾拖车11向前移动使第二炉尾拖车11的轨道与第二纵向炉体3的轨道接触;

69.第八步:第二纵向炉体3的第三推车机构13将台车推入第二纵向炉体3;

70.第二炉尾拖车11的轨道与第二纵向炉体3的轨道接触后,第三推车机构13启动,推动第二炉尾拖车11上的台车,使台车移动到第二纵向炉体3的轨道上;

71.第九步:第三推车机构13将第二纵向炉体3内的台车推出到第二纵向炉体3外部;

72.第三推车机构13将第二纵向炉体3末端的台车推出到第二纵向炉体3外部的轨道上,所述第二纵向炉体3外部的轨道与第一纵向炉体1、横向炉体2和第二纵向炉体3内的轨道连接形成循环轨道,所述第二纵向炉体3外部的轨道用于完成退火的台车卸料、重新装料以及将装料后的台车转运到第一炉头拖车6上进入下一周期。

73.所述第一纵向炉体1依次分为a段、b段、c段、d段和a段,每段第一纵向炉体1均代表不同的温度区间,且a段、b段、c段、d段温度依次升高,且每段所述第一纵向炉体1的拱顶高度均不同,且a段、b段、c段、d段的拱顶高度依次升高,并在d段的后端再设置一个a段,同时,将所述第一纵向炉体1首端的a段入口处设置有下沉式炉门4,所述下沉式炉门4用于在炉体运行过程中密封进口,降低空气流通,使得高温度空气能在d段上端汇聚,形成稳定的退火温度。

74.采用移动式双气氛管道为第一纵向炉体1内的台车提供气氛气体,其中一根气氛管道输送氢气,另一根气氛管道输送配比好的氢气和氮气混合物,每辆台车均配有进气管和废气管,保护性气体由气氛管道进入台车的进气口,经过使用后,废气从台车的放散口排出,进入气氛管道的废气管,最终回到回收管路,排往供辅车间进行废气处理及再利用。

75.下面结合具体实施方式,进行进一步的阐述。

76.1、本实施例隧道窑智能化自动运行:1、2号纵向窑炉和横向窑炉的台车动力机构,均设计了精密的传感器,操作人员把入炉口台车操作到位后,通过plc自动控制系统,实现了矩形隧道窑自动操作入炉口门和自动回转机构,实现了无人智能化操作。

77.具体工作原理如下:

78.①

炉头拖车机构到达炉口;

79.台车装料完成后,移动到炉头拖车上,然后将拖车移动到主轨炉口,同时将拖车的轨道与主轨的轨道对齐。

80.②

1号纵窑炉尾拖车移动对接1号纵窑;

81.主轨炉尾的拖车机构在炉尾旋转机构上移动,因此旋转机构先调整角度带动拖车旋转使拖车机构上的轨道和主轨对齐,然后拖车向前移动使拖车轨道端面与主轨轨道端面接触。

82.③

1号纵窑推车油缸推动炉头拖车上的台车移动;

83.在纵窑中台车与台车之间互相接触,推车油缸推动炉头拖车上的台车移动,纵窑里的每辆台车都移动一个车位,同时最后一个台车,移动到1号纵窑炉尾拖车。

84.④

1号纵窑旋转机构带动拖车转动对接横移轨道;

85.台车移动到1号纵窑炉尾拖车后,拖车向后移动一段距离,然后旋转机构带动拖车及台车旋转,使炉尾拖车的轨道对齐横窑轨道,然后拖车在次前移一段距离使拖车轨道端面与横移轨道端面接触。

86.⑤

2号纵窑旋转机构对接横窑轨道;

87.副轨炉口也同样有旋转机构及旋转机构上拖车,旋转机构通过旋转是使副轨拖车上的轨道对齐横移轨道,拖车也进行移动使拖车轨道端面接触横移轨道端面。

88.⑥

横窑推车油缸推动台车进入横窑;

89.横移推车机构启动油缸推动1号纵窑旋转机构上拖车运载的台车,使台车移动到横窑轨道,同时横窑里的台车也通过台车间互相推动实现横窑末端的台车移动到2号纵窑旋转机构上的拖车轨道上。

90.⑦

2号纵窑旋转机构对接2号纵窑轨道;

91.台车到达2号纵窑拖车上后,拖车向后移动,然后2号纵窑旋转机构再次旋转角度使拖车上的轨道和2号纵窑的轨道对齐,副轨拖车向前移动使拖车轨道与副轨轨道接触。

92.⑧

2号纵窑推车机构将台车推入2号纵窑;

93.副轨拖车轨道和副轨轨道接触后,副轨推车机构启动,推动副轨拖车上的台车使台车移动到副轨。

94.2、本实施例的工艺尾气回收系统:通过移动式双气氛管道,工艺尾气经过稳压系统、除尘系统、净化系统、加压系统等装置的处理,尾气回收率达到75%以上,节约生产成本,且避免了氢气聚集产生爆炸和大量氮气的安全隐患。

95.工作原理为:每辆台车配有进气管和废气管,保护性气体由气氛管道进入台车的进气口,经过使用后,废气从台车的放散口排出,进入气氛管道的废气管,最终回到回收管道,排往供辅车间进行废气处理及再利用。

96.3、本实施例中密封门为升降式下沉门,当门落到位置后触发接近开关自动停车。门俩侧设有调节螺栓,在同一重锤的作用下,克服了门的跑偏现象和减小电机的驱动。此门关闭时密封效果良好,可以使炉内气流流向稳定,极大的减少了从炉外抽取空气,炉内燃烧产生的废气排放及时,排烟风机耗能减少小,气流控制更精确,因可以形成高温区的气流向低温区流动,避免了从炉外抽取空气,所以炉头加热到制定温度所需要的能耗更小。

97.工作原理为:炉门通过4个车轮进行移动,每个车轮有自己的独立轨道,门下降关闭时,每个轨道的末端,均为圆弧轨道,4个轮沿轨道同时进行拐弯,实现了炉门下降的同时又可以横向移动从而贴紧炉墙,升起时又可自动离开炉墙,不与炉体产生摩擦,实现了现有磁性材料的退火炉中炉门可以密封的功能。

98.4、本实施例采用错层式拱顶:磁性材料退火炉加热时气体会从高温向低温流动,高温段通过加大空间,即提高拱顶位置,低温段降低拱顶位置,拱顶设计有高度差的方式,方便高温段聚集热气,使阻碍高温段的热气较快流动,使环境温度更加均匀,减少高温段的燃气用量,降低能耗。

99.工作原理:炉内分为a段、b段、c段、d段,每段拱顶高度均不同,d为拱顶最高,a为拱顶最低。同时d段为高温区,依次降低a段为低温区,当顺移动方向时,拱顶差由d变a高度的快速变化阻碍气体向炉尾流动,逆移动方向时,拱顶依次由d变c变b变a,引导气体向炉头流动,预热炉头刚进入炉内的磁性材料。

100.上面结合附图对本发明的实施例作了详细说明,但是本发明并不限于上述实施例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1