一种改变制动盘固有频率的熔炼工艺的制作方法

1.本发明属于熔炼工艺技术领域,尤其涉及一种改变制动盘固有频率的熔炼工艺。

背景技术:

2.制动盘固有频率是制动总成设计时的重要考虑参数,制动总成设计需充分将制动盘的前三阶的固有频率与摩擦片和卡钳的固有频率有效分离,以实现三者的模态匹配。因此,如何根据客户需求,快速有效的改变制动盘固有频率,是制动盘研发及生产必须快速解决的问题。

3.传统改变固有频率的方式,多通过改变制动盘的结构实现。但结构改变会涉及安装尺寸或配合尺寸的改变,较为繁琐,成本较高。因此,如何通过改变材料物理性能,快速实现固有频率的改变,则非常的有必要。

技术实现要素:

4.本发明针对上述的现有技术存在的问题,提供一种改变制动盘固有频率的熔炼工艺,以解决上述技术问题。

5.本发明具体的技术方案如下:

6.一种改变制动盘固有频率的熔炼工艺,包括如下步骤:

7.s1原材料准备:回炉铁、铁屑、生铁和废钢;

8.s2原材料熔化处理:将原材料回炉铁、铁屑、生铁和废钢依次加入中频感应电炉中熔化,熔化温度为1300-1400℃;然后加入增碳剂和碳化硅,升温至1400-1480℃后继续熔化废钢;

9.s3调整成分:熔化完成后,提升温度大于1500℃后进行扒渣,然后补充增碳剂、铬铁、锰铁、硅铁、铜和锡合金,使得满足铁水成分标准的要求:

10.c:3.15-3.3si:1.6-1.7mn:0.6-0.8cr:0.2-0.25p:<0.1

11.s:0.05~0.09cu:0.35-0.5sn:0.05-0.08;

12.s4铁水扒渣出炉:铁水成分合格后,铁水扒渣后出炉,出炉温度控制在1530-1570℃;

13.s5浇包孕育:铁水倒入浇包内,采用孕育剂进行随流孕育,孕育后的铁水需满足成分标准要求:

14.c:3.15-3.3si:1.92-2.05mn:0.6-0.8cr:0.2-0.25p:<0.1

15.s:0.05~0.09cu:0.35-0.5sn:0.05-0.08;

16.s6浇注:孕育完成后进行浇注,浇注温度控制在1360-1460℃,并在8min内完成浇注。

17.本发明提供的的机理、思路为:

18.根据单自由度弹簧振子的简谐振动模型,其振动固有频率为:

[0019][0020]

其中,f为弹簧振子的固有频率,k为弹簧的刚性系数,m为质量;

[0021]

通过单自由度,推广至一个体系的耦合振动,宏观上通过改变产品硬度而影响其刚度系数,来快速变其固有频率。

[0022]

本发明采用上述技术特征具有如下技术效果:

[0023]

在熔炼工艺原料中,使用回炉铁和铁屑可自产自消,循环使用,降低成本;也可以降低增碳剂和cu/cr等合金的使用量,降低成本;另一方面还可增加铁水的微区不均匀性,使铁水中产生浓度起伏和能量起伏,增加石墨石墨形核动力,最终产品的共晶团细化均匀,有利于其物理性能及材料的切削性。使用生铁,主要应用其较强的遗传特性,一方面可部分降低由于大量使用废钢而导致的材料刚性与韧性,因而有利于降低后期制动盘的抖动;另一方面,生铁含碳量高,起到补充碳的作用,同时生铁中的碳以粗大石墨形式存在,在高温熔炼时分解成细小质点,可直接作为后期石墨的直接形核点,适量应用生铁有利于石墨形态分散/弯曲,利于形成良好的石墨形态。

[0024]

在调整成分时,补充增碳剂、铬铁、锰铁、硅铁、铜和锡合金,使得铁水成分满足一定法的标准的要求,mn/cr/si/cu/sn等合金在合理范围内增加硬度和强度,同时这些合金的合理配用也促进珠光体含量和石墨形态。

[0025]

在此熔炼工艺中,通过控制含碳量,实现材料硬度的改变,实现材料硬度的提高;通过材料硬度改变,有效改变了制动盘前三阶固有频率。该控制简单有效,降低了生产成本。

[0026]

本技术方案还可以做如下改进:

[0027]

进一步地,原材料配比为回炉铁20wt%,铁屑20wt%,生铁2wt%,废钢58wt%。

[0028]

采用以上进一步技术特征具有如下技术效果:通过提高主材废钢的比例降低含碳量,实现材料硬度的提高。

[0029]

进一步地,增碳剂的量为原材料总量的1wt%~2wt%;碳化硅的量为原材料总量的0.7wt%~0.8wt%。

[0030]

采用以上进一步技术特征具有如下技术效果:通过精准降低含碳量,实现材料硬度的提高。

[0031]

进一步地,所述s3中补充硫铁;

[0032]

采用以上进一步技术特征具有如下技术效果:p和s会在废钢及铁屑/回炉料和生铁中自带,一般满足s含量的要求;如果不足再进一步通过补充硫铁来补充部分s不足,而p则越少越好。

[0033]

进一步地,采用孕育剂为硅锰锆。

[0034]

采用以上进一步技术特征具有如下技术效果:硅锰锆孕育剂的主要是成分硅和铁,锰和锆为微量元素熔化到铁水中,现代铸铁通过透射电镜研究发现,石墨的最核心位置含有mn/zr元素,mn/zr作为微量元素添加在孕育剂中具有非常好的增强孕育效果的作用。

[0035]

进一步地,采用孕育剂的量为原材料总量的0.4wt%~0.5wt%。

[0036]

采用以上进一步技术特征具有如下技术效果:使铁水得到高效的孕育,使孕育后的铁水需满足成分标准要求。

[0037]

本发明提供的的有益效果为:

[0038]

通过提高主材废钢的比例及精准降低含碳量,实现材料硬度的改变,实现材料硬度的提高;通过材料硬度改变,有效改变了制动盘前三阶固有频率;相比改变产品结构,不增加成本,且操作简单,效果明显;通过改变材料硬度,而直接改变固有频率,为制动盘产品设计提供了更为简洁有效的研发思路。

附图说明

[0039]

图1为本发明浇包孕育示意图;

[0040]

图中标记说明:

[0041]

1、孕育剂漏斗;2、孕育剂。

具体实施方式

[0042]

以下结合实例对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

[0043]

在实施例1、实施例2和对比例(原工艺)中,试制型号为bth123373-nt,烟台宏田汽车零部件股份有限公司。

[0044]

实施例1:

[0045]

一种改变制动盘固有频率的熔炼工艺,包括如下步骤:

[0046]

s1原材料准备:原材料配比为回炉铁20wt%,铁屑20wt%,生铁2wt%,废钢58wt%;

[0047]

s2原材料熔化处理:将原材料回炉铁、铁屑、生铁和废钢依次加入中频感应电炉中熔化,熔化温度为1300-1400℃;然后加入增碳剂和碳化硅,增碳剂的量为原材料总量的1.5-2wt%,碳化硅的量为原材料总量的0.7-0.8wt%;升温至1400-1480℃后继续熔化废钢;

[0048]

s3调整成分:熔化完成后,升温至1500℃以上扒渣,根据光谱测试结果补充增碳剂、铬铁、锰铁、硅铁、铜和锡合金,使得满足铁水成分标准的要求:

[0049]

c:3.24-3.3si:1.6-1.7mn:0.6-0.8cr:0.2-0.25p:<0.1

[0050]

s:0.05~0.09cu:0.35-0.5sn:0.05-0.08;

[0051]

s4铁水扒渣后出炉:铁水成分合格后,铁水扒渣后出炉,出炉温度控制在1530-1570℃;

[0052]

s5浇包孕育:铁水倒入浇包内,采用孕育剂2进行随流孕育,即出铁的同时打开铁水包上方的孕育剂漏斗1进行孕育,采用的孕育剂2为硅锰锆,孕育剂2的量为原材料总量的0.4-0.5wt%,孕育后的铁水需满足成分标准要求:

[0053]

c:3.24-3.3si:1.92-2.05mn:0.6-0.8cr:0.2-0.25p:<0.1

[0054]

s:0.05~0.09cu:0.35-0.5sn:0.05-0.08;

[0055]

注:硅锰锆孕育剂主要是成分硅和铁,锰和锆为微量元素熔化到铁水中,一般光谱检测不出来,铁水中的总的锰含量认为保持不变;锆主要存在于石墨中的核心点位置,检测不出。但现代铸铁通过透射电镜研究发现,石墨的最核心位置含有mn/zr元素,mn/zr作为微量元素添加在孕育剂中却具有非常好的增强孕育效果的作用。

[0056]

s6浇注:孕育完成后进行浇注,浇注温度控制在1360-1460℃,并在8min内完成浇注。

[0057]

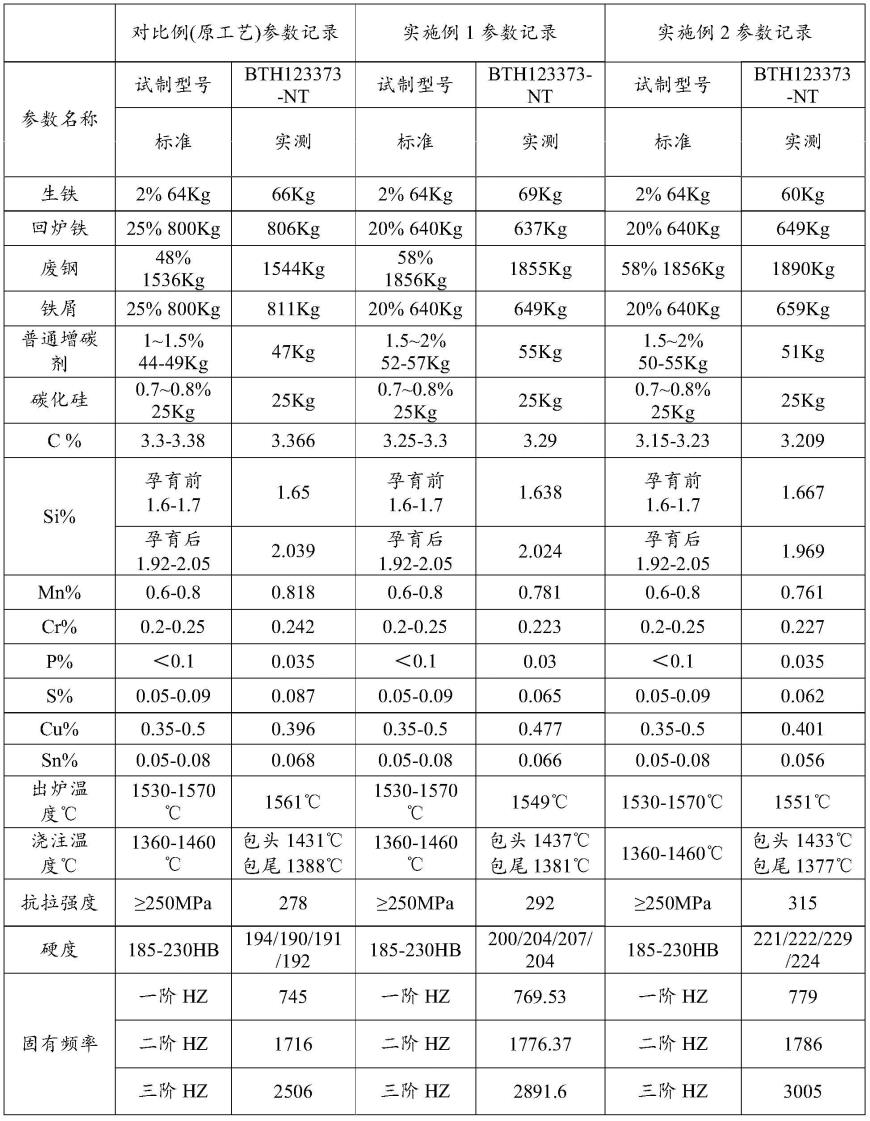

实施例1中具体的参数记录和实验结果如表1所示。

[0058]

实施例2:

[0059]

一种改变制动盘固有频率的熔炼工艺,包括如下步骤:

[0060]

s1原材料准备:原材料配比为回炉铁20wt%,铁屑20wt%,生铁2wt%,废钢58wt%;

[0061]

s2原材料熔化处理:将原材料回炉铁、铁屑、生铁和废钢依次加入中频感应电炉中熔化,熔化温度为1300-1400℃;然后加入增碳剂和碳化硅,增碳剂的量为原材料总量的1.5-2wt%,碳化硅的量为原材料总量的0.7-0.8wt%;升温至1400-1480℃后继续熔化废钢;

[0062]

s3调整成分:熔化完成后,升温至1500℃以上扒渣,根据光谱测试结果补充增碳剂、铬铁、锰铁、硅铁、铜和锡合金,使得满足铁水成分标准的要求:

[0063]

c:3.15-3.23si:1.6-1.7mn:0.6-0.8cr:0.2-0.25p:<0.1

[0064]

s:0.05~0.09cu:0.35-0.5sn:0.05-0.08;

[0065]

s4铁水扒渣后出炉:铁水成分合格后,铁水扒渣后出炉,出炉温度控制在1530-1570℃;

[0066]

s5浇包孕育:铁水倒入浇包内,采用孕育剂2进行随流孕育,即出铁的同时打开铁水包上方的孕育剂漏斗1进行孕育,采用的孕育剂2为硅锰锆,孕育剂2的量为原材料总量的0.4-0.5wt%,孕育后的铁水需满足成分标准要求:

[0067]

c:3.15-3.23si:1.92-2.05mn:0.6-0.8cr:0.2-0.25p:<0.1

[0068]

s:0.05~0.09cu:0.35-0.5sn:0.05-0.08;

[0069]

s6浇注:孕育完成后进行浇注,浇注温度控制在1360-1460℃,并在8min内完成浇注。

[0070]

实施例2中具体的参数记录和实验结果如表1所示。

[0071]

对比例(原工艺):

[0072]

一种制动盘的熔炼工艺,包括如下步骤:

[0073]

s1原材料准备:原材料配比为回炉铁25%,铁屑25%,生铁2%,废钢48%;

[0074]

s2原材料熔化处理:将原材料回炉铁、铁屑、生铁和废钢依次加入中频感应电炉中熔化,熔化温度为1300-1400℃;然后加入增碳剂和碳化硅,增碳剂的量为原材料总量的1wt%~2wt%,碳化硅的量为原材料总量的0.7wt%~0.8wt%;升温至1400-1480℃后继续熔化废钢;

[0075]

s3调整成分:熔化完成后,升温至1500℃以上扒渣,根据光谱测试结果补充增碳剂、铬铁、锰铁、硅铁、铜和锡合金,使得满足铁水成分标准的要求:

[0076]

c:3.3-3.38si:1.6-1.7mn:0.6-0.8cr:0.2-0.25p:<0.1

[0077]

s:0.05~0.09cu:0.35-0.5sn:0.05-0.08;

[0078]

s4铁水扒渣后出炉:铁水成分合格后,铁水扒渣后出炉,出炉温度控制在1530-1570℃;

[0079]

s5浇包孕育:铁水倒入浇包内,采用孕育剂2进行随流孕育,即出铁的同时打开铁

水包上方的孕育剂漏斗1进行孕育,采用的孕育剂2为硅锰锆,孕育剂2的量为原材料总量的0.4wt%~0.5wt%,孕育后的铁水需满足成分标准要求:

[0080]

c:3.3-3.38si:1.92-2.05mn:0.6-0.8cr:0.2-0.25p:<0.1

[0081]

s:0.05~0.09cu:0.35-0.5sn:0.05-0.08;

[0082]

s6浇注:孕育完成后进行浇注,浇注温度控制在1360-1460℃,并在8min内完成浇注。

[0083]

对比例(原工艺)的具体参数记录和实验结果如表1所示。

[0084]

表1实施例1、实施例2及对比例的参数记录和实验结果表

[0085]

[0086]

综上,通过以上实施例1、实施例2及对比例(原工艺)的试验中,可以看出,通过提高主材废钢的比例及精准降低含碳量,提高材料的硬度后,实际测试的制动盘前三阶固有频率均逐步提高,具有显著的效果,控制简单,不增加成本,为制动盘产品设计提供了更为简洁有效的研发思路。

[0087]

可以理解,本发明是通过一些实施例进行描述的,本领域技术人员知悉的,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。另外,在本发明的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本发明的精神和范围。因此,本发明不受此处所公开的具体实施例的限制,所有落入本技术的权利要求范围内的实施例都属于本发明所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1