一种用于硬脆晶体超精磨的砂轮的制作方法

1.本发明涉及一种用于硬脆晶体超精磨的砂轮,属于非金属矿物制品领域。

背景技术:

2.玻璃、石英作为传统材料已在生活应用中随处可见,近几年3c及半导体领域快速崛起,硅、蓝宝石、碳化硅等材料的加工规模不断扩大。在对此类硬脆晶体的超精密磨削加工中,目前主要采用的是研磨液、抛光液,生产效率较低,而且产生的废液需要较大的回收处理成本。如果利用超精磨砂轮以磨代抛,则生产效率大大提升,节约企业环保处理成本。但对超精磨砂轮要求非常高,不能产生划伤,保持较好的锋利性和自锐性。本发明的砂轮很好地解决了此项问题。

技术实现要素:

3.本发明涉及一种用于硬脆晶体超精磨的砂轮,实现磨削面粗糙度ra<0.1μm,相较于研磨液大大提高磨削效率,部分工艺实现以磨代抛,使用中不需修正,节省人力并具有环境友好性。

4.本发明采用如下技术方案:

5.本发明所述的一种用于硬脆晶体超精磨的砂轮,该砂轮包括基体、磨削层;磨削层均匀排布在基体端面上;

6.砂轮磨削层由金刚石团聚磨料、树脂粘结剂、辅助研磨粉、润滑剂、造孔剂制备而成。

7.本发明所述的用于硬脆晶体超精磨的砂轮,所述砂轮磨削层中按重量百分比分为:金刚石团聚磨料10-39%,树脂粘结剂10-38%,辅助研磨粉5-26%,润滑剂1-5%,造孔剂3-18%。

8.本发明所述的用于硬脆晶体超精磨的砂轮,所述金刚石团聚磨料是采用3000#以细金刚石微粉为原料与无机粘合剂粘结聚合成的团聚体,粒度为:600#-2000#。

9.本发明所述的用于硬脆晶体超精磨的砂轮,所述树脂粘结剂采用酚醛树脂或改性酚醛树脂或环氧树脂。

10.本发明所述的用于硬脆晶体超精磨的砂轮,所述辅助研磨粉其磨粉粒径为10μm以下石英粉、刚玉粉、三氧化二铬、氧化锌中的一种或多种。

11.本发明所述的用于硬脆晶体超精磨的砂轮,所述润滑剂为石墨或二硫化钼。

12.本发明所述的用于硬脆晶体超精磨的砂轮,所述造孔剂为碳酸氢铵或碳酸钠或硫酸钠。

13.本发明所述的用于硬脆晶体超精磨的砂轮,所述基体上设有安装定位孔及固定螺孔。

14.有益效果

15.本发明提供用于硬脆晶体超精磨的砂轮,采用金刚石团聚磨料在磨削过程中实现

微刃破碎锋利性连续保持,磨削痕迹浅损伤少,对被加工件不会产品划伤,金刚石团聚磨料如火山石状表面粗糙结构被树脂把持牢固不会脱落;采用辅助研磨粉可进一步去除工件表面损伤层;采用润滑剂可提高抛光性;采用造孔剂减少磨屑堵塞使砂轮保持自锐性。

附图说明

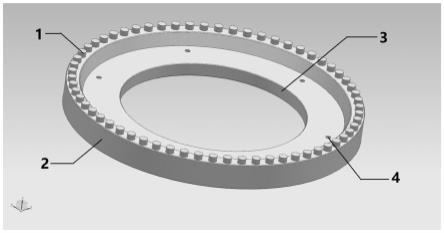

16.图1是本发明硬脆晶体超精磨的砂轮成品示图;

17.图2是本发明硬脆晶体超精磨的砂轮金刚石团聚磨料sem照片。

具体实施方式

18.为使本发明实施例的目的和技术方案更加清楚,下面将结合本发明实施例的附图,对本发明实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.实施例1

20.制作杯形砂轮500

×

90

×

300

×

15

×

5,粒度800#的精磨砂轮,见图1。

21.一、原料配比如下

[0022][0023][0024]

二、混合及成型

[0025]

1、按上表配比称重获得160g的混合料,和10只5mm的瓷球一起放入500ml的混料桶中密封好,在三维混料机中混合1h后,将瓷球筛出获得成型料。

[0026]

2、将上述成型料分料称取2.22g/份,分别装入φ15*6的模具中组装完成,一次将7套模具放在63t压机上成型,热压温度170度,压力6t。保温20min后从压机上取出,卸模,得到砂轮半成品,共成型φ15*6研磨片70只。

[0027]

三、成品加工

[0028]

1、将成型完成的研磨片1均匀粘结在已精加工完成的基体2端面上,基体上设置有安装定位孔3和固定螺孔4。

[0029]

2、在研磨片上净压8h后,在平面磨床上将研磨片表面磨平,研磨面与基准面平行度控制在0.04mm以内。

[0030]

3、砂轮校正动平衡、清洗、刻印、包装入库。

[0031]

实施例2

[0032]

制作杯形砂轮500

×

90

×

300

×

15

×

5,粒度1200#的精磨砂轮,见图1。

[0033]

一、原料配比如下

[0034][0035]

二、混合及成型

[0036]

1、按上表配比称重获得185g的混合料,和10只5mm的瓷球一起放入500ml的混料桶中密封好,在三维混料机中混合1h后,将瓷球筛出获得成型料。

[0037]

2、将上述成型料分料称取2.55g/份,分别装入φ15*6的模具中组装完成,一次将7套模具放在63t压机上成型,热压温度165度,压力6t。保温20min后从压机上取出,卸模,得到砂轮半成品,共成型φ15*6研磨片70只。

[0038]

三、成品加工

[0039]

1、将成型完成的研磨片1均匀粘结在已精加工完成的基体2端面上,基体上设置有安装定位孔3和固定螺孔4。

[0040]

2、在研磨片上净压8h后,在平面磨床上将研磨片表面磨平,研磨面与基准面平行度控制在0.04mm以内。

[0041]

3、砂轮校正动平衡、清洗、刻印、包装入库。

[0042]

实施例3

[0043]

制作杯形砂轮500

×

90

×

300

×

15

×

5,粒度1500#的精磨砂轮,见图1。

[0044]

一、原料配比如下

[0045][0046]

二、混合及成型

[0047]

1、按上表配比称重获得195g的混合料,和10只5mm的瓷球一起放入500ml的混料桶中密封好,在三维混料机中混合1h后,将瓷球筛出获得成型料。

[0048]

2、将上述成型料分料称取2.75g/份,分别装入φ15*6的模具中组装完成,一次将7套模具放在63t压机上成型,热压温度165度,压力6t。保温去15min后从压机上取出,卸模,得到砂轮半成品,共成型φ15*6研磨片70只。

[0049]

三、成品加工

[0050]

1、将成型完成的研磨片1均匀粘结在已精加工完成的基体2端面上,基体上设置有安装定位孔3和固定螺孔4。

[0051]

2、在研磨片上净压8h后,在平面磨床上将研磨片表面磨平,研磨面与基准面平行度控制在0.04mm以内。

[0052]

3、砂轮校正动平衡、清洗、刻印、包装入库。

[0053]

根据以上实施例,采用同粒径的单晶金刚石粉为对比例,测试结果为:

[0054]

编号划伤光洁度寿命

实施例1无ra0.184μm2107盘对比例15.2%ra0.230μm1673盘实施例2无ra0.151μm1732盘对比例23.7%ra0.199μm1342盘实施例3无ra0.105μm1233盘对比例33.5%ra0.173μm895盘

[0055]

对比测试是以同规格砂轮精磨蓝宝石片的试验条件,每盘蓝宝石装载6片4寸蓝宝石,精磨余量为10μm。

[0056]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1