一种用于冷冻砂型数控成形的温度反馈控制装置及方法

1.本发明涉及冷冻砂型数控切削成形领域,具体涉及一种用于冷冻砂型数控成形的温度反馈控制装置及方法。

背景技术:

2.在传统铸造行业中,采用翻模造型制备铸型工序多、资源消耗多、污染排放大等问题,且航空航天、国防军工等急需铸造行业能快速制备复杂薄壁、高端铸件等复杂零部件。为满足高端装备复杂零部件数字化、绿色化、高性能铸造技术的需求,亟需创新开发绿色环保、高性能铸造新方法、新工艺及新装备。数字化冷冻砂型绿色铸造技术可解决有机粘接剂污染、废砂回收利用、粉尘排放等难题。

3.冷冻砂型采用水做粘结剂,各种砂型颗粒作为耐火骨料,低温环境下通过水的冻结制备冷冻砂坯后,通过基于切削成形原理的数字化无模铸造成形技术实现快速成形。在冷冻砂型的数控切削成形过程中,切削热是影响切削加工精度和砂型强度的主要影响因素。在高速切削冷冻砂型过程中,所产生切削热如不被及时传导出切削区域,就会融化冷冻砂型的加工表面,严重影响砂型的尺寸精度和表面质量。砂型在切削过程中吸收大量热量,砂型内部冰晶黏结桥也会断裂从而降低砂型的整体强度。因此对切削区域瞬态热场的精准调控是冷冻砂型长时、低温制备工艺的重要技术。

技术实现要素:

4.针对目前冷冻砂型的数控切削成形技术中所存在的问题本发明提出了一种用于冷冻砂型数控成形的温度反馈控制装置及方法,能够实现在低温切削冷冻砂型过程中有效地降低切削温度,保证冷冻砂型在数控切削加工后的表面精度、尺寸精度和砂型强度。

5.为实现上述目的,本发明采取的技术方案为:

6.一种用于冷冻砂型数控成形的温度反馈控制装置,包括:

7.砂型切削模块,基于数控加工去除成形原理设计,直接通过刀具实现冷冻砂坯的切削成形操作,包括主轴、安装在主轴上的刀具、低温砂箱、以及固定在低温砂箱的腔体中的冷冻砂坯;

8.温度采集模块,用于实时收集和显示砂型切削区域的温度和冷冻砂坯内部温度并将这些温度信息传入反馈控制模块;所述温度采集模块包括测温热电偶、红外热成像仪和温度采集仪;所述测温热电偶用于测量加工中冷冻砂坯内部温度ts;所述红外热成像仪布置于主轴旁,实时测量切削区域温度tx;所述温度采集仪接收和显示测温热电偶和红外热成像仪采集的温度数据并将温度信息传入反馈控制模块;

9.液氮流量调节模块,通过管路与低温砂箱相连,用于为所述砂型切削模块提供可调温度的低温环境;所述液氮流量调节模块包括依次通过低温管路连接的液氮罐、机械节流阀、分配阀和流量调节阀,通过分配阀将通过机械节流阀中的液氮分成四路,分别与低温砂箱的四个壁腔内的制冷管路相连,向制冷管路内通入液氮通过热交换为冷冻砂坯制冷;

10.反馈控制模块,分别与所述温度采集仪及所述流量调节阀连接;所述反馈控制模块用于接收温度采集模块反馈的温度数据,实时比较加工温度与设定温度的大小,向所述流量调节阀发送控制信号,通过调节阀门开度控制管路液氮的流量从而将加工温度控制在设定的区间内。

11.作为本方案的进一步地设计,所述冷冻砂坯在制坯时预埋用于测量冷冻砂坯内部温度变化的测温热电偶。

12.作为本方案的进一步地设计,所述低温砂箱配置有用于收集在所述制冷管路内经过充分热交换形成的氮气的尾气贮存腔,且该尾气贮存腔设置有安全阀,当腔内压力超过设定值后安全阀打开,排放出多余尾气。

13.作为本方案的进一步地设计,所述测温热电偶采用t型热电偶,t型热电偶测量低温环境的温度准确度高。

14.作为本方案的进一步地设计,所述机械节流阀选用针阀来调节通路的初始状态,设定温度-流量调节的基础环境,针阀调节完成后,理论上不对该部分做调整。

15.作为本方案的进一步地设计,所述流量调节阀为低温电磁比例阀,可以根据控制信号按一定比例增大或减小阀门开度,也可以是直接关闭或直接开启流量调节阀的阀门。

16.本发明还提供了一种用于冷冻砂型数控成形的温度反馈控制方法,基于上述的温度反馈控制装置实现,包括如下步骤:

17.s1:确定冷冻砂坯初始温度t0,并确定切削区域的适切温度t1;

18.s2:将冷冻砂坯置于低温砂箱的腔体中,调节机械节流阀和各管路上的流量调节阀,使冷冻砂坯温度稳定在t0以下后,通过刀具实现冷冻砂坯的切削成形操作;

19.s3:通过红外热成像仪实时测量切削区温度tx,由温度采集仪显示温度数值并将实时温度信号传递给反馈控制模块,经反馈控制模块对比切削区温度tx和适切温度t1,若实时温度tx与适切温度t1之间的差值的绝对值小于3℃,则流量调节阀保持当前状态提供液氮流量不变,否则执行下一步;

20.s4:若s3中的实时切削区温度tx与适切温度为t1之间的差值的绝对值大于3℃,当差值为正值时,反馈控制模块控制流量调节阀的阀门开度增大,直至切削区温度处于适切温度上下3℃范围内;当差值为负值时,反馈控制模块控制流量调节阀的阀门开度减小;反复循环直至切削区温度稳定。

21.作为本方案的进一步地设计,步骤s1中,初始温度t0与冷冻砂坯的型砂种类相关,为保证得到最优的砂型表面质量、尺寸精度和砂型强度等参数优选的最适宜温度值。

22.作为本方案的进一步地设计,在加工过程中,非切削区域的冷冻砂坯内部温度ts若超过初始温度t0,相应壁腔内制冷管路流量调节阀阀门开度增大;

23.作为本方案的进一步地设计,所述反馈控制模块通过接收温度采集仪上的温度数据,实时与设定温度t0和t1比较,通过控制流量调节阀的流量大小,改变tx和ts,形成温度闭环反馈调节系统。

24.与现有技术相比,本发明具有以下有益效果:采用低温砂箱,利用液氮充当制冷介质在制冷管路中不断的与低温砂箱中的冷冻砂坯进行热交换,减少了外部环境温度对加工过程的影响,且及时将切削过程累积的切削热导出冷冻砂坯,有利于冷冻砂坯的长时间、可持续的加工;通过温度反馈控制,实现了在低温数控加工中对砂型的换热、导热能力,砂型

强度,表面精度、硬度,尺寸精度等参数的调控,实现冷冻砂坯的高精高效低温数控加工过程;在基于砂型主轴转速、进给量、切削深度等加工参数一定的基础上,通过对切削过程中的切削区域瞬态热场分析,得到砂型质量最佳、数值稳定的切削温度范围。

附图说明

25.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

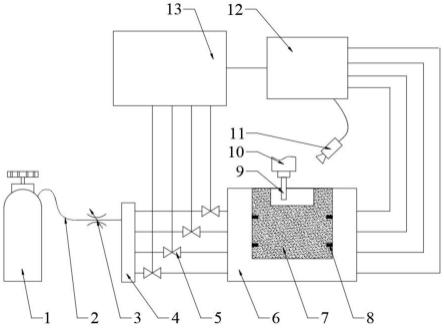

26.图1为本发明实施例一种用于冷冻砂型数控成形的温度反馈控制装置的结构示意图;

27.图2为本发明实施例中的低温砂箱的结构示意图;

28.图3为本发明实施例中的温度反馈控制方法逻辑控制图;

29.图中:1、液氮罐;2、低温管路;3、机械节流阀;4、分配阀;5、流量调节阀;6、低温砂箱;7、冷冻砂坯;8、测温热电偶;9、刀具;10、主轴;11、红外热成像仪;12、温度采集仪;13、反馈控制模块;14、制冷管路;15、安全阀;16、尾气贮存腔。

具体实施方式

30.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。

31.实施例1

32.如图1所示,一种用于冷冻砂型数控成形的温度反馈控制装置,包括砂型切削模块、温度采集模块、液氮流量调节模块和所述反馈控制模块13;

33.所述砂型切削模块包括主轴10、安装在主轴10上的刀具9、低温砂箱6、以及固定在低温砂箱6的腔体中的冷冻砂坯7;所述砂型切削模块基于数控加工去除成形原理,通过刀具9实现冷冻砂坯7的切削成形操作;所述冷冻砂坯7在制坯时预埋测温热电偶8,用于测量冷冻砂坯7内部温度变化。参阅图2,在所述低温砂箱6的四壁内布置有制冷管路14,所述制冷管路14采用空心高导热铜管等高导热管,通入液氮后通过热交换为冷冻砂坯7制冷。对于液氮冷却技术,是利用液氮低温特性通过热传导以实现制冷。所述低温砂箱6配置用于收集在所述制冷管路14内经过充分热交换形成的氮气的尾气贮存腔16,且所述尾气贮存腔16设置有安全阀15,当腔内压力超过设定值后安全阀15打开,排放出多余尾气。具体地,为防止刚进入制冷管路14尚未充分换热的低温气体被直接排放掉,安全阀15的压力阈值设定为0.2bar,当尾气贮存腔16内的压力超过阈值,安全阀15自动打开排气,同时保证调温过程安全可靠。

34.所述温度采集模块包括:

35.用于测量加工中冷冻砂坯7内部温度ts的测温热电偶8;

36.布置于主轴10旁,用于实时测量切削区域温度tx的红外热成像仪11;

37.用于接收和显示测温热电偶8和红外热成像仪11采集的温度数据并将温度信息传入反馈控制模块13的温度采集仪12;

38.所述测温热电偶8为t型热电偶,具体的,t型热电偶测量低温环境的温度准确度高,响应速度快,可适配冷冻砂坯7尺寸。

39.所述液氮流量调节模块包括依次通过低温管路2连接的液氮罐1、机械节流阀3、分配阀4和流量调节阀5,所述流量调节阀5可根据反馈控制模块13发送的控制信号调节阀门开度,即控制管路的液氮流量;所述机械节流3阀选用针阀用来调节通路的初始状态,设定温度-流量调节的基础环境,针阀调节完成后,理论上不对该部分做调整;所述分配阀4将通过机械节流阀3中的液氮分成四路,分别与低温砂箱6的四个壁腔内的制冷管路14相连;本实施例中,低温管路应选择硅酸铝、玻璃棉、深冷橡胶等绝热保冷材料;所述流量调节阀5为低温电磁比例阀,可以根据反馈调节模块13的控制信号按一定比例增大或减小阀门开度,也可以是直接关闭或直接开启流量调节阀的阀门。具体的,该流量调节阀5的阀门开度是可以按比例进行调节的,例如流量调节阀5完全打开时,开关量设置为1,流量调节阀5关闭时,开关量设置为0,流量调节阀5的阀门开度可以从0~1进行调节,例如,阀门开度可以调节0.2、0.5、0.7等等。调节流量调节阀5的控制信号为pwm(pulse width modulation,脉冲宽度调制)信号,通过调节pwm信号,以调节流量调节阀5的阀门开度。当流量调节阀5的阀门开度发生改变时,则液氮在制冷管路14的流量也随之改变,其中,流量是指单位时间内流过传输管道的液氮的体积。液氮在制冷管路14的流量发生改变,会影响冷冻砂坯7的温度,例如,当流量调节阀5的阀门开度增大,会使液氮的流量增大,从而降低冷冻砂坯7的温度。本实施例中,增大流量调节阀5的阀门开度,以及减小流量调节阀5的阀门开度中的“增大”“减小”是相对量,相对于当前状态,增大阀门开度或减小阀门开度。

40.实施例2

41.一种用于冷冻砂型数控成形的温度反馈控制方法,基于实施例1所述的温度反馈控制装置实现,包括如下步骤:

42.首先在开始加工前确定冷冻砂坯7的初始温度t0,并确定切削区域的适切温度t1;其中,所述初始温度t0基于冷冻砂坯7的型砂种类设计,为保证得到最优的砂型表面质量、尺寸精度和砂型强度等参数优选的最适宜温度值;将冷冻砂坯置于低温砂箱的腔体中,调节机械节流阀3和各管路上的流量调节阀5,使冷冻砂坯7温度稳定在t0以下后,开始数控切削冷冻砂坯7,即通过刀具实现冷冻砂坯的切削成形操作;切削加工时,通过红外热成像仪11实时测量切削区温度tx,由温度采集仪12显示温度数值并将实时温度信号传递给反馈控制模块13,所述反馈控制模块13对比切削区温度tx和适切温度t1,若实时温度tx与适切温度t1之间的差值的绝对值小于3℃,则流量调节阀5保持当前状态提供液氮流量不变,否则执行下一步;若实时切削区温度tx与适切温度t1之间的差值的绝对值大于3℃,当差值为正值时,反馈控制模块13控制流量调节阀5的阀门开度增大,直至切削区温度处于适切温度上下3℃范围内;当差值为负值时,反馈控制模块13控制流量调节阀5的阀门开度减小;反复循环直至切削区温度稳定,参阅图3,形成温度-流量-温度闭环反馈调节系统。

43.在加工过程中,非切削区域的冷冻砂坯7内部温度ts若超过初始温度t0,相应壁腔内制冷管路14流量调节阀5阀门开度增大;所述反馈控制模块13通过接收温度采集仪12上的温度数据,实时与设定温度t0和t1比较,通过控制流量调节阀5的流量大小,改变tx和ts,形成温度闭环反馈调节系统;所述冷冻砂坯7初始温度t0为-20℃,低温砂箱6持续保持在该温度以下,可满足冷冻砂坯7的长时间加工要求;所述切削区域的适切温度t1为-15℃,可以

保证冷冻砂型具备足够的表面精度和强度,刀具切削过程累积的热量不会对冷冻砂型的整体质量产生影响。

44.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1