一种核主泵薄壁零件热处理及酸洗钝化处理工艺的制作方法

1.本发明涉及核主泵薄壁零件热处理技术领域,特别涉及一种核主泵薄壁零件热处理及酸洗钝化处理工艺。

背景技术:

2.核主泵吸入导管帽螺钉锁紧装置的防松设计是通过手动敲击锁紧杯形成“外凸耳”与螺母“防转槽“压紧,从而起到防松的作用,保证连接部件的安全运行。吸入导管帽螺钉锁紧杯材料为astm a479 304钢,是由锻件加工成型,最终壁厚只有1mm。

3.为了生产高质量的锁紧杯零件,在零件加工成型后需要对零件进行热处理和酸洗钝化处理,以提高提高零件的使用强度和耐蚀性。而当前的对零件进行热处理和酸洗钝化处理的工艺,虽然能够保证零件的使用强度和耐蚀性,但往往很难保证零件尺寸在处理后能满足图纸公差的设计要求。

4.因此,当前需要制定新的热处理及后续的酸洗钝化处理工艺,并编制相应的规程,不仅要保证零件的使用强度和耐蚀性,还要保证零件尺寸在处理后能满足图纸公差的设计要求,以满足核主泵关键部件在运转中的安全性要求。

技术实现要素:

5.本发明所要解决的技术问题是提供一种能够保证零件尺寸满足图纸公差要求且能提高零件耐蚀性的核主泵薄壁零件热处理及酸洗钝化处理工艺。

6.为解决上述技术问题,本发明提供了一种核主泵薄壁零件热处理及酸洗钝化处理工艺,包括如下步骤:

7.固溶处理:装炉温度900-1000℃,升温至1070-1080℃,保温6-10min,出炉空冷;

8.酸洗处理:以体积百分比计,酸洗液包括15%的硝酸、3%的氟化钠、其余为水,酸洗温度为45-50℃,酸洗时间为20-30min;

9.钝化处理:以体积百分比计,钝化液为30%的硝酸、其余为水,钝化温度为20-35℃,钝化时间为25-35min。

10.进一步地,所述热处理采用箱式电阻炉,所述零件放置在箱式电阻炉的中心位置。

11.进一步地,所述零件采用奥氏体不锈钢丝从零件小孔穿入,每5个零件穿成一串,炉中单层摆放零件,每炉摆放不超过6串。

12.进一步地,所述零件装炉前采用酒精清洗工件,去除零件表面油污、油脂、临时标记。

13.进一步地,所述零件酸洗前采用酒精清洗,去除零件表面的油渍、油脂、锈斑、斑点及其他异物。

14.进一步地,所述零件钝化后采用酒精清洗,保证零件外观颜色均匀,符合标准要求。

15.进一步地,所述零件为核主泵astm a479 304钢锁紧杯。

16.本发明提供的一种核主泵薄壁零件热处理及酸洗钝化处理工艺,在固溶热处理过程中,通过对零件的装炉方式、装炉温度、保温温度、保温时间及冷却方式等工艺方式及工艺参数的控制,能够保证零件在固溶处理后尺寸基本保持不变,将其变形量控制在标准范围内,从而保证零件在处理后尺寸能够满足图纸公差的要求。并且,在酸洗和钝化过程中通过对酸洗液和钝化液成分的控制、对酸洗温度和酸洗时间的控制以及对钝化温度和钝化时间的控制,不仅能够确保零件不被腐蚀严格控制且表面颜色为不锈钢原色,而且还能提高零件的耐蚀性。

附图说明

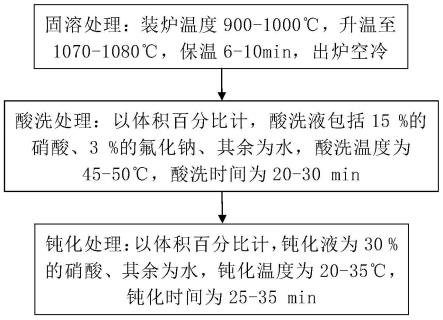

17.图1为本发明实施例提供的核主泵薄壁零件热处理及酸洗钝化处理工艺流程图;

18.图2为本发明实施例提供的核主泵薄壁零件热处理及酸洗钝化处理工艺中固溶热处理温度机制图;

19.图3为本发明实施例提供的核主泵薄壁零件热处理及酸洗钝化处理工艺中固溶热处理装炉示意图;

20.图4为本发明实施例提供的核主泵薄壁零件热处理及酸洗钝化处理工艺中锁紧杯的结构尺寸图;

21.图5为本发明实施例提供的核主泵薄壁零件热处理及酸洗钝化处理工艺中晶间腐蚀金相500x图。

具体实施方式

22.参见图1,本发明实施例提供的一种核主泵薄壁零件热处理及酸洗钝化处理工艺,包括如下步骤:

23.步骤1)固溶处理:参见图2,薄壁零件的装炉温度控制为900-1000℃,升温至1070-1080℃,保温6-10min,然后出炉空冷。

24.参见图3,作为本发明的一种具体实施方式,热处理采用箱式电阻炉,热处理时将零件放置在箱式电阻炉的中心位置。在零件装炉前采用酒精清洗零件,去除零件表面油污、油脂、临时标记等污物。然后,零件采用奥氏体不锈钢丝从零件小孔穿入,每5个零件穿成一串,炉中单层摆放零件,每炉摆放不超过6串。关于该固溶处理过程的具体技术要求如下:

25.1、采用经校准合格的设备,检查热电偶及记录仪等仪表是否正常,也可采用其他合格的电炉;

26.2、装炉前采用酒精清洗工件,去除油污、油脂、临时标记等杂物,试块同炉处理;

27.3、采用奥氏体不锈钢丝从工件小孔穿入,每5个工件穿成一串;

28.4、按装炉位置示意图将工件装入炉中,单层摆放,每炉最多摆放6串;

29.5、保留工艺记录曲线,曲线上应注明坐标系,零件号、序列号、日期、版本及炉子的识别码等;

30.6、热处理车间检查员应随时监督检查操作过程。

31.步骤2)酸洗处理:以体积百分比计,酸洗液包括15%的硝酸、3%的氟化钠、其余为水,酸洗温度为45-50℃,酸洗时间为20-30min。其中,零件酸洗前采用酒精清洗,去除零件表面的油渍、油脂、锈斑、斑点及其他异物。

32.步骤3)钝化处理:以体积百分比计,钝化液为30%的硝酸、其余为水,钝化温度为20-35℃,钝化时间为25-35min。其中,零件钝化后采用酒精清洗,保证零件外观颜色均匀,符合标准要求。

33.其中,酸洗钝化的工艺流程如下:去油、清理污物

→

酸洗

→

清洗

→

钝化

→

清洗

→

吹干。

34.酸洗钝化的技术要求如下:

35.1)配液时应将水按比例放入耐酸容器中,然后再按比例缓慢加酸,防止飞溅伤人。

36.2)酸洗钝化处理,首次操作应先在小部件局部面上或类似的材料上作试验。

37.3)酸洗过程中,操作人员必须认真仔细,及时观察,防止容器表面腐蚀过重。对碳钢零部件应采取有效措施,防止遭到腐蚀。

38.4)酸洗后不锈钢表面不得有明显的腐蚀痕迹,不得有颜色不均匀的斑纹,焊缝及热加工表面不得有氧化色。

39.5)操作人员在操作时,必须穿好耐酸服,带好手套,口罩与防护眼罩。在容器内酸洗,必须带上检查合格的防护眼镜,并在专人监护下进行。

40.6)有防腐要求的奥氏体不锈钢零部件按图样要求进行热处理后,做酸洗钝化处理。

41.7)上述的酸洗钝化配方及操作、浓度、体积比、液体温度和操作时间可根据情况允许做小量适当的调整。酸洗钝化液可重复使用,但必须保证适当的浓度和体积。

42.下面以核主泵astm a479 304钢锁紧杯这种核主泵薄壁零件为例,对本发明提供的一种核主泵薄壁零件热处理及酸洗钝化处理工艺做具体说明。参见图4,锁紧杯的外径尺寸(即表一中的尺寸1)为φ38.1mm、锁紧杯的内径尺寸(即表一中的尺寸2)为φ36.8mm、锁紧杯的轴向尺寸(即表一中的尺寸3)为φ26

±

0.38mm、锁紧杯后部的小孔尺寸(即表一中的尺寸4)为φ27mm。并且取12件该锁紧杯进行同炉处理。其具体处理过程如下:

43.固溶处理:装炉温度950℃,升温至1070℃,保温8min,出炉空冷。

44.酸洗处理:硝酸15%,氟化钠3%,其余为水,其中浓度为体积百分比浓度,酸洗温度为46℃,时间为25min。

45.钝化处理:硝酸30%,其余为水,其中浓度为体积百分比浓度,钝化温度为30℃,钝化时间30min。

46.12件锁紧杯进行同炉处理后进行如下几方面的检测,检测结果如下:

47.1)目视检测:试样表面是均匀的银白色,未见有明显的腐蚀痕迹,未见有颜色不均匀的斑痕。

48.2)晶间腐蚀试验:按astm a262 a法,腐蚀后观察金相组织为台阶状结构,其500x的金相照片如图5所示。

49.3)尺寸检测:检测每个锁紧杯主要尺寸,均符合图纸要求。每个锁紧杯的外径尺寸(即尺寸1)、锁紧杯的内径尺寸(即尺寸2)、锁紧杯的轴向尺寸(即尺寸3)、锁紧杯后部的小孔尺寸(即尺寸4)如表一所示。

50.表一

[0051][0052]

本发明提供的一种核主泵薄壁零件热处理及酸洗钝化处理工艺,在奥氏体不锈钢热处理工艺即固溶处理的基础上,根据零件形状及特点,对各个参数进行改进并控制装炉方式、装炉位置、装炉数量,确保零件放置有热处理炉有效加热区内,另外,热处理的保温时间、冷却方式不当都会影响薄壁零件的变形量,本发明通过严格控制保温时间6-10min,出炉以后空冷,保证零件尺寸满足图纸的公差。为了去除固溶处理后零件表面的氧化皮及提高零件的耐蚀性,本发明进行了酸洗及钝化处理,考虑零件壁厚小,在传统的酸洗液和钝化液的基础上,调整酸洗和钝化液的配方,酸洗液为硝酸15%加化钠3%,钝化液为硝酸15%,并严格控制时间在20-30min,防止零件过酸洗或酸洗不足。

[0053]

最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1