一种高性能含钪铝合金及其制备方法与流程

1.本发明涉及高性能含钪铝合金的制备领域,特别涉及一种高性能含钪铝合金及其制备方法。

背景技术:

2.钪是重要的稀土和稀散金属元素,广泛应用于宇航、火箭、导弹、激光、超导、电子以及新能源等尖端科技领域,所涉及的产业高达上千亿元,其中多个国家级规划中指出有色金属和稀土产业的重要性,提出相关产业向中高端应用、高附加值为主的新材料方向发展。

3.钪在矿石中的含量普遍很低,且回收工艺复杂,对技术要求高,一些相关冶金企业甚至未将这两种金属纳入回收计划,因此,为了充分发挥地区的特色矿产资源优势,开发钪提取新技术,降低生产成本低,提高金属回收率,可以大大弥补钪资源短缺的局面。

4.含钪铝合金具有高强度、高韧性和优异的焊接性能,在飞机、舰船、武器装备等关键零部件上具有重要应用,被称为新一代工业轻质结构材料,制备含钪铝合金的方法有多种,其中掺兑法是生产高性能含钪铝合金最常用的方法,其主要通过向铝熔体或镁、铜等铝合金熔体中添加钪铝中间合金的方法实现,钪铝中间合金的性能直接决定了含钪铝合金的质量,因此,制备高质量的钪铝中间合金,并以此制备高性能含钪铝合金意义重大。

技术实现要素:

5.本发明的主要目的在于提供一种高性能含钪铝合金及其制备方法,可以有效解决背景技术中的问题。

6.为实现上述目的,本发明采取的技术方案为:

7.一种高性能含钪铝合金,包括以下原材料:工业铝锭、镁锭、锌锭、铝铜中间合金、铝锆中间合金和铝钪中间合金,所述锌锭的质量分数为7.70%,所述镁锭的质量分数为1.95%,所述铝铜中间合金的质量分数为2.10,所述铝锆中间合金的质量分数为0.16,所述铝钪中间合金的质量分数为0-0.45%,所述工业铝锭的质量分数为余量,其配料表如下:

8.表1为7055铝合金配料(质量分数/%)

[0009][0010]

优选的,所述铝铜中间合金含50%的cu,所述铝锆中间合金含5%的zr,所述铝钪中间合金含2%的sc。

[0011]

一种高性能含钪铝合金的其制备方法,所述包括以下操作步骤:

[0012]

s1:按相应的份额将材料称取好,在40kw的坩埚熔炼炉中熔炼相应的5 种7055铝合金,熔炼温度高于705℃低于750℃,然后用钢制模具浇铸成直径100mm左右的圆柱形铸锭。

[0013]

有益效果

[0014]

与现有技术相比,本发明具有如下有益效果:

[0015]

本发明中,通过往7055系铝合金中添加钪元素,对其铸造、轧制及热处理工艺进行研究和优化,使其抗拉强度大于660mpa,屈服强度大于600mpa,延伸率大于10%,同时优化其加工性能、耐腐蚀性能,使其能够满足诸如防弹装甲、航空航天等特殊领域的应用需求,含钪7055铝合金能表现出更高的强度、硬度和耐腐蚀性能。

附图说明

[0016]

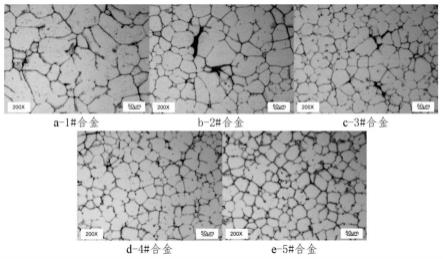

图1为不同钪含量的铸态7055铝合金的金相组织;

[0017]

图2为铸态5#合金中初生al3(sc,zr)相om照片;

[0018]

图3为铸态7055-0.25sc合金sem及能谱元素分布照片;

[0019]

图4为均匀化处理态7055-0.25sc合金sem及能谱元素分布照;

[0020]

图5为不同钪含量的铸态7055铝合金在4mol/lnaoh的腐蚀对比(腐蚀前 a:1#c:2#e:3#g:4#腐蚀后b:1#d:2#f:3#h:4#);

[0021]

图6不同钪含量的铸态7055铝合金晶间腐蚀深度(a:1#b:2#c:3#d:4#);

[0022]

图7不同钪含量的电化学阻抗谱图;

[0023]

图8为合金的显微组织结。

具体实施方式

[0024]

为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

[0025]

本发明涉及一种高性能含钪铝合金,包括以下原材料:工业铝锭、镁锭、锌锭、铝铜中间合金、铝锆中间合金和铝钪中间合金,锌锭的质量分数为 7.70%,镁锭的质量分数为1.95%,铝铜中间合金的质量分数为2.10,铝锆中间合金的质量分数为0.16,铝钪中间合金的质量分数为0-0.45%,铝铜中间合金含50%的cu,铝锆中间合金含5%的zr,铝钪中间合金含2%的sc,工业铝锭的质量分数为余量,其配料表如下:

[0026]

表1为7055铝合金配料(质量分数/%)

[0027][0028][0029]

一种高性能含钪铝合金的其制备方法,包括以下操作步骤:

[0030]

s1:按相应的份额将材料称取好,在40kw的坩埚熔炼炉中熔炼相应的5 种7055铝合金,熔炼温度高于705℃低于750℃,然后用钢制模具浇铸成直径100mm左右的圆柱形铸锭。

[0031]

具体实施例一:

[0032]

如图1-6所示,图1为不同钪含量的铸态7055铝合金金相组织,可以发现1#合金晶粒较粗大,约为125μm,为典型的树枝状结构,通常枝晶生长产生的偏析会降低材料的机械性能,在加入钪元素后,7055铝合金铸态晶粒得到明显的细化,而且随着钪元素含量增加,晶粒尺寸减小,2#合金和3#合金晶粒分别细化到约90μm和45μm,但晶粒细化趋势也下降,由枝晶逐渐变为等轴晶,4#合金和5#合金晶粒尺寸差别不大,由于钪在7055铝合金中会形成 al3(sc,zr)相,如图2所示,晶粒中心处的菱状颗粒便是初生al3(sc,zr) 相,初生al3(sc,zr)相晶格常数与铝基体晶格常数相近,在凝固过程中充当异质形核核心,促使铝合金液体发生非均质形核,进而显著细化铸态合金晶粒,并改变树枝晶成长状态,使其向等轴晶转化。,表2设计了不同钪含量的铝合金,将铸锭切除头尾并锯切成矩形,然后进行铣面,在均热炉中进行465℃ /24h均匀化处理,然后水冷至室温,之后在φ350

×

400mm热/冷轧一体试验机上通过多道次热轧和室温冷轧成6mm左右的板材,之后对含钪7055铝合金板材进行470℃/1h固溶处理,淬火后立即进行120℃/24h人工时效处理,此外,还对1#、2#和4#轧制态含钪7055铝合金进行490℃/1h固溶处理和120℃/24h

[0033]

人工时效处理,以下为表2:表2为7055铝合金配料(质量分数/%)

[0034][0035]

图3为铸态7055-0.25sc合金sem及能谱元素分布照片,在铸造过程中, cu元素在晶界处偏析较为明显,mg元素在晶粒内部偏析,zn和sc元素的分散较为均匀,几乎看不到明显偏析,如图4为均匀化态7055-0.25sc合金sem 及能谱元素分布照片,均匀化处理后,各合金元素均匀分布在合金基体中。

[0036]

图4为均匀化处理后7055合金和7055-0.25sc合金的tem照片,7055在均匀化处理后出现低密度的等轴状纳米相,由于该合金存在zr元素,高温长时间保温可促使al与zr反应,产生纳米尺寸的al3zr相,加入0.25%sc的 7055合金经过均匀化处理后,析出高密度的等轴状颗粒,平均尺寸约为30nm,形貌为豆瓣状,由衍射光斑可确定颗粒为具有al3m相的l12结构,根据该合金的成分及热处理过程可知该颗粒为al3(sc,zr)相,长时间470℃高温热处理促使al3(sc,zr)相在7055-0.25sc合金中析出,该相在高温环境下可长期保持为纳米尺寸,al3(sc,zr)纳米相对位错和晶界均具有强烈的钉扎效应,进而阻碍合金在热处理过程中的位错迁移和再结晶晶粒长大,细化均匀化处理态合金晶粒,图5为2n铝在4mol/lnaoh溶液中进行30min自腐蚀后所拍的扫描电镜和能谱图,由图1中观察可知存在大量白色条状物质,其中白色条状物质周围腐蚀明显严重,由图2可知白色条状物存在大量的铁,可以推测在在此2n铝中比较多的铁,与al形成了al3fe相,在0.64mol/lnacl溶液中,al=-849mv、al3fe=

‑‑

566mv、al6sc=-913mv,由于铝基体和al3fe之间存在比较大的电位差,所以铝基体与al3fe之间会形成微原电池,al3fe会提供析氢活性点,加速了自腐蚀,降低了阳极利用率,在图6b中可以观察到白色条状物质周围的腐蚀程度明显减轻,这是锰的加入使得其与铝基体之间形成了al6sc,而fe元素又极易将al6sc中的sc替换掉从而形成al6(sc, fe),过多的sc则形成了al6sc,因为al6sc与铝基体之间的电位差较小,所以相比与2n铝来说,拥有比较低的腐蚀。

[0037]

具体实施例二:

[0038]

如图7-8所示,不同含量的钪对耐腐蚀性能的影响:1#合金表面剥落腐蚀最为严重,表面存在较多剥落腐蚀产物,腐蚀等级为ed级,添加钪元素之后,可以发现表面剥落腐蚀程度减轻,剥落腐蚀等级都是ea级,但是4#合金表面剥落腐蚀程度较3#合金的要大,试验结果表明,添加钪元素可明显改善 7055铝合金的耐腐蚀性能,这是由于添加钪元素之后,晶粒细化,一方面提高了晶界体积分数,抑制腐蚀液沿晶界向金属内部前进,另一方面析出的 al3(sc,zr)相电位差与铝基体接近,电位差减小,所以耐腐蚀性能提高,但是钪含量过高,耐腐蚀性能会下降。

[0039]

不同含量的钪的电化学阻抗谱分析:图7为四种合金的电化学阻抗谱,由数据分析可以看出1#、2#、3#、4#合金在4mol

·

l-1的naoh溶液拥有相似的电化学阻抗谱都是由三部分组成:电荷转移电阻和界面双电子层电容的弛豫过程所构成的高频容抗弧、由中间产物的吸附所造成中频感抗弧,由表面膜溶解和形成所造成的的低频容抗弧,在图4中高频感抗弧是由于双电子层的弛豫过程造成的,等效元件由rt和cep1组成,其中rt在阳极溶解的过程中扮演者重要的角色,比较高的rt对应着比较低的腐蚀速率,中频感抗回路是由中间产物的吸附造成的,等效元件是pe2和rc表示,低频容抗弧是反应产物膜或者阻挡层加厚所造成的的,等效元件为cpe2和rc表示,该反应的低频膜可以简单的表示为一种有水膜和无水膜,cpe2表示的膜的介电强度,rc表示的是表面膜上的孔隙形成的离子传导通道所导致的电阻,rp为极化电阻,代表了反应的总电阻,l是在阳极表面吸附oh-所导致的电感。

[0040]

结果表明rt数值从小到大依次是21#、2#、3#、4#,可知4#拥有最低的腐蚀速率,其中该表面膜主要为al(oh)3,当al(oh)3的形成速度大于溶解速度时,在此模型上表现得是rc值增大,当al(oh)3的形成速度小于溶解速度时,在此模型上表现得是rc值减小,由表可知rc的值由小到大分别为1#、 2#、3#、4#,分析可知sc的加入明显抑制al(oh)3的溶解、al-0.1ga-1zn合金膜的厚度明显低于其他三个,这可能与sc的假如有关,根据沉积-在溶解原理,sc会在膜上形成不连续的点,这些点使得膜变薄,导致膜局部被破坏,从而在阻抗谱上显示为rc的减小,由图可知1#、2#、3#、4#的高频阻抗弧并不是完整的圆,在表上表示为cpe1中的n《1,其中1#、2#凹凸角度比较小(n 接近1)3#、4#凹凸的角度比较大,凹凸角度越小代表了溶解的越均匀,而凹凸角越大表示不均匀的溶解,这可能跟ga的添加有关,ga使得合金溶解变得不均匀,钪含量对7055铝合金力学性能影响:表3为不同钪含量t6态(470℃ /1h固溶)7055铝合金室温拉伸性能和硬度,1#合金屈服强度为601mpa,抗拉强度为630mpa,延伸率为13.2%,硬度为182.8hb,2#合金和3#合金屈服强度都提高到636mpa,提高了5.8%,抗拉强度分别提高到670mpa和672mpa,提高了6.3%,延伸率分别下降到10.0%和10.5%,硬度提高到190hb左右,4# 合金屈服强度和抗拉强度相比2#合金和3#合金有所下降,分别为625mpa和 663mpa,延伸率相比2#合金和3#合金提高到11.5%,5#合金屈服强度和抗拉强度进一步下降,延伸率进一步提高,由于7055铝合金添加钪元素之后,均匀化得到的al3(sc,zr)沉淀相可以抑制随后变形和热处理过程中发生的再结晶和晶粒粗化,存在细晶强化效应,而且al3(sc,zr)相对晶界具有强钉扎效应,因此含钪7055铝合金表现出更高的强度及硬度性能,钪含量过高,会使 al3(sc,zr)相团聚或者形成其他三元相,削弱了sc细化晶粒的作用,所以钪含量为0.35%和0.45%时强度和硬度会有所下降,以下为表3:

[0041]

表3为不同钪含量t6态7055铝合金室温力学性能

[0042][0043]

sc元素的活化机理分析:通过本次水解实验数据分析及表征分析测试,对不同钪含量的铝合金进行了分析,含钪铝合金水解反应的机理主要可以从两个方面考虑,一是低熔点金属对金属铝的反应活化作用,二是在合金内部形成的微型腐蚀电池作用。

[0044]

除了元素不同的影响之外,不同电解质浓度对金属铝的水解作用不同,随电解质浓度的增加,微型腐蚀电池产氢的速率也随之增加,但是在早期的研究中发现虽然镓与铝同族,但是镓使金属铝电位负移的量较小,所以在很多含钪铝合金水解的实验上又添加了很多新的元素进行三元甚至四元的铝合金水解实验,sc浓度升高,合金电位负移,在反应达到一定程度时,电位变化较缓慢,这表明在实验过程中,该种合金的反应过程可控程度更高,在铝中加入不同的低熔点金属,在合金冷却至室温的过程中,sc等大多位于合金的晶界处以偏析的形式存在,低熔点金属的存在使金属铝电位负移并再整个水解反应过程在起到促进活化的作用,图8为光学电子显微镜下,该种三元合金的微观组织分布原理图,从图中观察到,该图并不能表示一个完整的晶粒,而是由大小形状不同的各部分组成,图中a代表的in,b代表经过水解和腐蚀过程形成的点蚀坑,根据腐蚀时间逐渐延长,合金表面形成的黑色点蚀坑越密集,同时合金表面存在较少量的第二相或在合金的晶界处以偏析的形式存在。

[0045]

结合原理和实际观察可得出结论,偏析态存在的低熔点合金和以固溶态存在的低熔点合金同时存在,可以加大铝合金水解的活化效率,满足前文所提到的偏析-固溶水解机制。

[0046]

本发明通过往7055系铝合金中添加钪元素,对其铸造、轧制及热处理工艺进行研究和优化,使其抗拉强度大于660mpa,屈服强度大于600mpa,延伸率大于10%,同时优化其加工性能、耐腐蚀性能,使其能够满足诸如防弹装甲、航空航天等特殊领域的应用需求,含钪7055铝合金能表现出更高的强度、硬度和耐腐蚀性能。

[0047]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1