一种通过混合酸从含锂粘土中提锂的方法

1.本发明涉及提锂方法领域,具体是一种通过混合酸从含锂粘土中提锂的方法。

背景技术:

2.锂矿是一种极其稀有的白色轻金属资源,号称“白色石油”,其对于国民经济和国防建设有着重大的战略意义。在高能电池、清洁生产、高端装备、光伏储能等领域被广泛应用。目前,采用国内固体锂矿提锂生产规模较小,不能满足需求,所以近年来我国锂生产企业所需的矿石主要依靠进口,导致进口锂生产成本逐年增加。

3.我国天然锂资源主要以卤水资源为主,卤水提锂因其低成本、短流程和回收率高的优势替代了矿石提锂,成为了主流提锂方式。但随着电子设备和电动汽车的高速发展,市场对锂的需求日益扩大,卤水提锂因其本身的不足(如卤水成分复杂且锂含量低、镁锂分离困难等)已无法满足市场需求,所以含锂粘土受到了越来越多的关注。含锂粘土主要优势在于资源总量大、开采便利且无需爆破,前期矿采环节具有成本优势,含锂粘土中的锂资源在我国有着广泛的开发和应用前景。

4.文献锂云母浸取锂制备碳酸锂的工艺研究中,舒启溢等将质量比为 1:0.35:0.15:0.1的锂云母、k2so4、na2so4和cao进行配料混匀,再在焙烧温度为950℃的马弗炉中煅烧2h,后续经浓硫酸酸化焙烧3h、水煮溶出4h等步骤,所获得的锂溶出率可达90%左右。该方法选择高温焙烧,操作繁琐,耗费大量成本。

5.文献提锂技术进展中,yan等在高压反应釜中进行脱氟锂云母与石灰乳的压煮溶出实验,发现锂云母在860℃下进行脱氟焙烧0.5h就可脱去42.3%左右的氟,再经球磨 100min后于高压反应釜中与石灰乳按1:1进行压浸反应,以液固比为4:1在150℃下反应1h,即可实现对li的浸出率高达98.9%。但该工艺使用压煮法需经脱氟焙烧对环保有压力,因反应需在高温高压下进行对反应条件较为苛刻,存在安全隐患,对设备和操作工艺有较高要求;该法存在的缺陷阻碍其在工业上的进一步应用。

技术实现要素:

6.本发明的目的是提供一种通过混合酸从含锂粘土中提锂的方法,以解决现有技术从含锂原料提锂时需要高温焙烧以及需要在高压环境下反应的问题。

7.为了达到上述目的,本发明所采用的技术方案为:一种通过混合酸从含锂粘土中提锂的方法,包括以下步骤:s1、取未经焙烧的含锂粘土矿粉;s2、将含锂粘土矿粉与混合酸按1:3~1:8的固液比进行充分混合;s3、将步骤s2得到的混合物在50~150℃温度条件下进行浸出反应;s4、将步骤s3得到的反应物进行固液分离,得到的滤液为含锂溶液。

8.进一步的,步骤s1中,含锂粘土矿粉的目数为小于或等于200目。

9.进一步的,步骤s2中,混合酸为浓硫酸和浓磷酸混合而成,浓硫酸和浓磷酸的用量

比例为1:1。

10.进一步的,混合酸的体积分数为10%~80%。

11.进一步的,步骤s3中,浸出反应时间为2~6h。

12.本发明以含锂粘土为原料,采用无焙烧的含锂粘土矿粉,在低温混合酸条件下直接酸浸提锂,省去了高温焙烧工艺,利用混合酸中的硫酸提供其酸性环境,在酸性条件下,磷酸对其粘土结构进行破坏。

13.本发明工艺简单,可操作性强,生产成本低。这一发明使含锂矿产资源提取锂的过程突破了高温焙烧,高压反应等高耗能工艺,为锂资源的提取开辟了一条新途径,大大简化了工艺流程,节省了大量成本,可用于大规模生产,突破了耗能高的工艺短板。

14.本发明基于提高矿产资源的利用价值,解决我国锂资源短缺问题,达到提纯的目的。本发明成功地研究出采用无焙烧法在低温混合酸浸条件下对含锂粘土直接浸出锂的方法。本发明可应用于工业生产,可极大地节约成本,增加生产效益。

附图说明

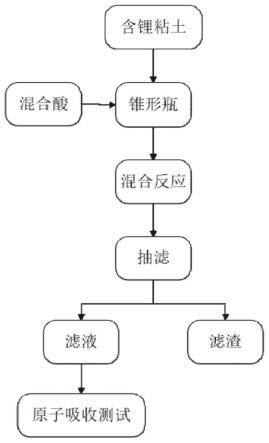

15.图1是本发明实施例流程框图。

16.图2是本发明5个实施例浸出率对比图。

具体实施方式

17.下面结合附图和实施例对本发明进一步说明。

18.实施例1如图1所示,本实施例1包以下步骤:(1)将含锂粘土进行破碎筛分,取~200目含锂粘土矿粉。

19.(2)将步骤(1)得到的含锂粘土矿粉与混合酸按固液比1:3的比例加入至锥形瓶中。其中,混合酸由硫酸和磷酸按体积比1:1混合而成,混合酸的体积分数为25%。

20.(3)将步骤(2)的锥形瓶置于100℃下浸出反应3h得到反应物。

21.(4)待步骤(3)得到的反应物冷却后进行抽滤,得到的滤液为含锂溶液。量取步骤(4)得到的滤液体积后,将滤液稀释至合适倍数进行原子吸收测试,经测试得锂的浸出率为60.58%。

22.实施例2本实施例2包以下步骤:(1)将含锂粘土进行破碎筛分,取~200目含锂粘土矿粉。

23.(2)将步骤(1)得到的含锂粘土矿粉与混合酸按固液比1:4的比例加入至锥形瓶中。其中,混合酸由硫酸和硝酸按体积比1:1的比例混合而成,混合酸的体积分数为60%。

24.(3)将步骤(2)的锥形瓶置于100℃下浸出反应3h得到反应物。

25.(4)待步骤(3)得到的反应物冷却后进行抽滤,得到的滤液为含锂溶液。量取步骤(4)得到的滤液体积后,将滤液稀释至合适倍数进行原子吸收测试,经测试得锂的浸出率为52.12%。

26.实施例3本实施例3包以下步骤:

(1)将含锂粘土进行破碎筛分,取~200目含锂粘土矿粉。

27.(2)将步骤(1)得到的含锂粘土矿粉与混合酸按固液比为1:4的比例加入至锥形瓶中。其中,混合酸由硫酸和磷酸按体积比1:1的比例混合而成,混合酸的体积分数为60%。

28.(3)将步骤(2)的锥形瓶置于120℃下浸出反应3h得到反应物。

29.(4)待步骤(3)得到的反应物冷却后进行抽滤,得到的滤液为含锂溶液。量取步骤(4)得到的滤液体积后,将滤液稀释至合适倍数进行原子吸收测试,经测试得锂的浸出率为91.02%。

30.实施例4本实施例4包以下步骤:(1)将含锂粘土进行破碎筛分,取~200目含锂粘土矿粉。

31.(2)将步骤(1)得到的含锂粘土矿粉与混合酸按固液比1:3的比例加入至锥形瓶中。其中,混合酸由盐酸和磷酸按体积比1:1的比例混合而成,混合酸的体积分数为30%。

32.(3)将步骤(2)的锥形瓶置于120℃下浸出反应2h得到反应物。

33.(4)待步骤(3)得到的反应物冷却后进行抽滤,得到的滤液为含锂溶液。量取步骤(4)得到的滤液体积后,将滤液稀释至合适倍数进行原子吸收测试,经测试得锂的浸出率为55.96%。

34.实施例5本实施例5包以下步骤:(1)将含锂粘土进行破碎筛分,取~200目含锂粘土矿粉。

35.(2)将步骤(1)得到的含锂粘土矿粉与混合酸按固液比1:4的比例加入至锥形瓶中。其中,混合酸由硫酸和磷酸按体积比1:1的比例混合而成,混合酸的体积分数为60%。

36.(3)将步骤(2)的锥形瓶置于120℃下浸出反应3h得到反应物。

37.(4)待步骤(3)得到的反应物冷却后进行抽滤,得到的滤液为含锂溶液。量取步骤(4)得到的滤液体积后,将滤液稀释至合适倍数进行原子吸收测试,经测试得锂的浸出率为77.83%。

38.如图2所示,通过上述5个实施例可以看出,本发明选择酸为硫酸和磷酸时,由于硫酸酸性强,为磷酸破坏矿石的结构提供了酸性环境,选择浸出反应温度为120℃,反应时间为3h、反应固液比为1:4的条件下,能得到较好的提锂效果。

39.本发明所述的实施例仅仅是对本发明的优选实施方式进行的描述,并非对本发明构思和范围进行限定,在不脱离本发明设计思想的前提下,本领域中工程技术人员对本发明的技术方案作出的各种变型和改进,均应落入本发明的保护范围,本发明请求保护的技术内容,已经全部记载在权利要求书中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1