切削刀具用高导热耐磨高熵涂层及其制备方法

1.本发明属于材料技术领域,特别涉及一种切削刀具用高导热耐磨高熵涂层及其制备方法。

背景技术:

2.钛合金材料由于化学活性大和导热系数低的材料特性,在切削加工过程中存在刀刃温度过高和易粘结等问题。在切削刀具表面镀一层防护涂层可以有效提高刀具的使用寿命。但是,在钛合金高速切削加工时,由于涂层的摩擦系数较大和涂层导热性较差,刀刃处的温度最高可达到1100℃。当切削温度过高时,硬质合金刀具材料原子会与涂层及被加工材料中原子发生互扩散,从而导致刀具组织结构发生变化,力学性能降低。

3.tin、tialn等氮化物涂层是广泛应用的商业化涂层,可以提升刀具的使用寿命。但是这些涂层的导热性较差,在高速切削时涂层表面温度根据切削条件不同最高可以达到1100℃,高切削热造成了涂层内发生相转变、软化失效等问题。突破传统涂层的材料选择思路,采用多组元高熵合金作为合金材料可以大幅提升刀具的综合性能。高熵合金在热力学上的高熵效应,在动力学上的迟滞扩散效应,在结构上的晶格畸变效应和在性能上的鸡尾酒效应都使得涂层更容易形成简单固溶体,且结构倾向于纳米化和非晶化,从而具有高硬度、高耐磨性和高热稳定性等优异性能。发明专利cn111364040b提出了一种高硬度高熵cocrfemnniti

xvy

涂层,涂层具有较高的硬度和耐磨性,但是由于涂层的导热性较差,随着温度的升高导致涂层摩擦系数增大,磨损率增加了3.5倍。

技术实现要素:

4.针对现有技术存在的问题,本发明提供一种高导热耐磨高熵涂层,主要应用于硬质合金或高速钢材质的切削刀具基体上。涂层包括内侧(贴近切削刀具基体的一侧)的过渡层和外侧的耐磨层。所述过渡层成分为ti或tial;耐磨层成分为高熵氮化物(tialtacrzr)n或高熵碳氮化物(tialtacrzr)cn,具体来说,按照原子百分比含量:(tialtacrzr)n中:ti 5~35%,al 5~35%,ta 5~35%,cr 5~35%,zr 5~35%,n 5~50%;(tialtacrzr)cn中:ti 5~35%,al 5~35%,ta 5~35%,cr 5~35%,zr 5~35%,n 5~50%,c 5~50%。

5.其中过渡层的厚度≤400nm,耐磨层的厚度为3~5μm。

6.所述的过渡层主要用于提高耐磨层与基体间的结合力。

7.所述的耐磨层为(tialtacrzr)氮化物或碳氮化物,五种金属主元的原子半径差异较大,一方面更容易造成晶格畸变效应从而实现固溶强化效果提升涂层的硬度,从而提升涂层的耐磨性;另一方面晶格畸变导致涂层中缺陷增多,声子散射增强,从而提升涂层的导热性能,有效降低了刀刃处的温度,避免了涂层因温度过高导致的软化失效和磨损加剧的情况的发生。因此所述的耐磨层具有高耐磨性和高导热性。

8.高耐磨性可降低高速切削过程中刀具的基本磨损,高导热性则可以通过及时排出

切削热。解决因温度升高而导致的磨损率增加的问题,保证了涂层在高温下仍保持较低的磨损率,因此本发明的涂层可以有效提升刀具性能和使用寿命。

9.本发明的耐磨层为(tialtacrzr)氮化物或碳氮化物,五种金属主元的原子半径差异较大,一方面更容易造成晶格畸变效应从而实现固溶强化效果提升涂层的硬度,从而提升涂层的耐磨性;另一方面晶格畸变导致涂层中缺陷增多,声子散射增强,从而提升涂层的导热性能,有效降低了刀刃处的温度,避免了涂层因温度过高导致的软化失效和磨损加剧的情况的发生。涂层的高耐磨性和高导热性降低了高速切削时产生的高切削热和刀具的磨损,提升了刀具的使用寿命,有效解决了传统氮化物涂层耐磨性和导热性较差的难题。

10.具体性能方面,耐磨层为高熵氮化物(tialtacrzr)n的涂层,其膜基结合力≥100n,纳米硬度为25~40gpa,摩擦系数为0.3-0.6;耐磨层为高熵氮化物(tialtacrzr)cn的涂层,其膜基结合力≥100n,纳米硬度为25~30gpa,摩擦系数为0.2~0.4。

11.作为本发明的另一方面,提出上述切削刀具用高导热耐磨高熵涂层的一种制备方法,包括以下步骤:首先在惰性气氛下,在刀具基体表面制备ti或tial过渡层,然后在n2气氛下制备(tialtacrzr)n耐磨层,或在n2和c2h2混合气氛下制备(tialtacrzr)cn耐磨层。

12.具体来说,上述方法可在磁控溅射设备中进行,具体包括以下步骤:

13.s1、基体前处理:对要施加涂层的切削刀具等基体的表面进行清洗和干燥,其中清洗可采用超声波清洗,具体来说,可依次放入清洗剂、丙酮和酒精溶液中分别进行超声波清洗,然后进行烘干。

14.s2、辉光放电清洗:采用磁控溅射设备,将清洗后的基体放入真空室,抽真空后向真空室中通入惰性气体调节真空室内压强,通电对基体进行辉光放电清洗。

15.优选地,上述步骤s2中,抽真空可抽至真空室的压强≤3

×

10-3

pa,通入惰性气体调节真空室压强为0.5~2pa。辉光放电清洗的通电参数为偏压-500~-1000v,占空比20~80%。辉光放电清洗持续10~45min。

16.s3、制备过渡层:使用ti或tial靶材,向基体表面溅射沉积过渡层,持续4~10min。溅射采用直流电源溅射。

17.在进行溅射沉积过渡层之前,可先通入惰性气体控制真空室内压强为0.2~0.8pa。溅射沉积过渡层的过程中,控制基体温度为300~550℃,直流电源溅射采用的偏压为-20~-200v,负偏压占空比20~80%。

18.s4、制备耐磨层:过渡层制成后,停止通入惰性气体并抽真空,可抽至真空室内压强≤3

×

10-3

pa。之后向真空室中持续通入反应气体n2或者n2/c2h2混合气体,再持续通入惰性气体控制真空室内压强,采用tialtacrzr合金靶向过渡层上溅射沉积耐磨层,持续时间根据要制备的耐磨层厚度进行调整,溅射采用中频电源溅射。

19.步骤s4中,制备(tialtacrzr)n耐磨层时,持续通入n2;制备(tialtacrzr)cn耐磨层时,持续通入n2/c2h2混合气体,其中n2与c2h2的体积比为8-20,可根据要制备的耐磨层中的n、c原子百分比进行调整。

20.向过渡层上溅射沉积耐磨层的过程中,可通过持续通入的反应气体和惰性气体控制真空室内压强为0.3~0.8pa,同时控制基体温度为300~500℃,中频电源溅射采用的偏压为-20~-200v,负偏压占空比20~80%,中频电源溅射的功率为100~900w。

21.s5、关闭电源,随炉冷却,获得要制备的涂层。为了避免涂层与空气的反应,随炉冷

却至温度≤100℃。

22.上述方法中,所述的惰性气体优选为高纯氩气,纯度为99.99%。

23.上述方法中,步骤s3可采用纯度为99.9%的ti或tial靶材。

24.上述方法中,优选地,步骤s4的n2和c2h2的纯度为99.99%。

25.本发明具有以下的有益效果:

26.本发明所述的切削刀具用高导热耐磨高熵涂层具有高硬度、高耐磨性和高导热性等特点,可以解决钛合金和不锈钢等难加工材料切削热过高、刀具磨损严重等问题,可以有效提升刀具的性能和使用寿命,解决了现有涂层耐磨性差和导热性差等问题。施加了该涂层的刀具在难加工材料高速切削时具有良好的切削性能,可以降低生产成本,提高加工生产效率。因此本发明的高导热耐磨高熵涂层在刀具防护涂层领域有着广泛的应用前景。

27.本发明所述的切削刀具用高导热耐磨高熵涂层采用直流溅射和中频溅射结合的技术,通过调节控制刀具涂层制备工艺参数进行制备,可有效控制涂层的生长方式,使涂层的表面粗糙度降低20nm以下,具有较高的表面质量。

附图说明

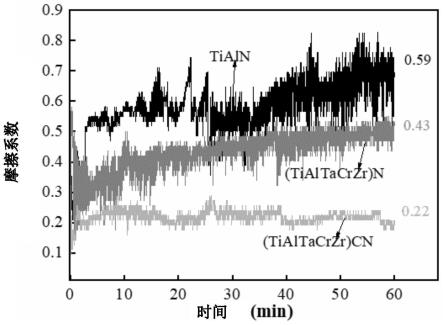

28.图1为本发明实施例1、2的(tialtacrzr)n或(tialtacrzr)cn涂层与tialn涂层的摩擦系数测试结果对比图,图中,上曲线为tialn涂层的摩擦系数,中间曲线为(tialtacrzr)n涂层的摩擦系数,下曲线为(tialtacrzr)cn涂层的摩擦系数;

29.图2为本发明实施例1、2中(tialtacrzr)n或(tialtacrzr)cn涂层与tialn涂层的磨损率结果对比图;图中,左图为tialn涂层的磨损率,中间为(tialtacrzr)n涂层的磨损率,右图为(tialtacrzr)cn涂层的磨损率;

30.图3为本发明实施例1、2中(tialtacrzr)n或(tialtacrzr)cn涂层与tialn涂层的温度随加热时间变化测试结果对比图;上曲线为tialn涂层的表面温度,中间曲线为(tialtacrzr)cn涂层的表面温度,下曲线为(tialtacrzr)n涂层的表面温度;

31.图4为本发明实施例1、2中(tialtacrzr)n或(tialtacrzr)cn涂层与tialn涂层的切削长度结果对比图;图中,为tialn涂层刀具,

◆

为(tialtacrzr)n涂层刀具,

●

为(tialtacrzr)cn涂层刀具。

具体实施方式

32.本发明的方法适用的刀具基体,为本领域常规材质,如高速钢或硬质合金,或设有聚晶立方氮化硼、金刚石或陶瓷的高速钢或硬质合金。

33.本发明的涂层制备方法适用于采用包括磁控溅射和多弧离子镀等多种物理气相沉积设备,不限于采用具有多靶共溅射功能的磁控溅射装置。

34.本发明实施例采用的磁控溅射装置为市购。

35.本发明实施例中,结合力测试采用的标准为国标jb/t8554-1997。

36.本发明实施例中,摩擦系数测试和摩擦磨损测试选用往复摩擦实验设备(兰州物化所,mft-4000),通过摩擦副施加载荷进行往复摩擦;摩擦副选用直径为6mm的钛球,载荷为2n,摩擦长度5min,磨擦速度50mm/min,摩擦时间为60min。

37.本发明实施例中,采用纳米压痕仪(agilent g200)对涂层的硬度和弹性模量进行

测试,参照标准为jb/t 12721-2016。

38.本发明实施例中,观测形貌采用的设备为金相显微镜(olympus dsx 500)。

39.以下结合附图和具体实施例进一步详细说明;下述实施例中所述试验方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均可从商业途径获得。

40.本发明实施例中采用的刀具基体为硬质合金wc-10%co刀具。

41.本发明实施例中,高纯氩气的纯度为99.99%。

42.本发明实施例中,ti或tial靶材的纯度为99.9%,tial原子比为1:1。

43.本发明实施例中,n2的纯度均为99.99%。

44.本发明实施例中,c2h2的纯度为99.99%。

45.本发明实施例中,中频电源溅射tialtacrzr合金靶的功率为100~900w。

46.本发明实施例中采用的清洗剂为市购硬质合金清洗剂,商品名anticorr plus清洗剂(瑞士deconex公司)。

47.实施例1

48.一种切削刀具用高导热耐磨高熵涂层,包括过渡层和耐磨层,过渡层的成分为ti,耐磨层的成分为(tialtacrzr)n;过渡层的厚度400nm,耐磨层的厚度为4μm;耐磨层的成分按原子百分比含ti17%,al 11%,ta 17%,cr16%,zr14%,n 25%;

49.s1、基体前处理:先用超声波对刀具进行清洗,然后取出干燥;

50.s2、辉光放电清洗:对基体进行辉光放电清洗,采用磁控溅射设备,将基体放入真空室;抽真空真空室的压强≤3

×

10-3

pa时,向真空室中持续通入高纯氩气,调节真空室的压强为2pa;然后在偏压-500v,占空比80%的条件下,反向清洗10min;

51.s3、制备过渡层:向真空室内再次通入高纯氩气使真空室内压强为0.2pa,控制基体温度为300℃,偏压为-20v,负偏压占空比20%;在此沉积条件下,采用纯钛合金靶材向基体表面进行10min的溅射沉积,在基体上制成过渡层。

52.s4、制备耐磨层:过渡层制成后,停止通入高纯氩气,并抽真空至压强≤3

×

10-3

pa;然后向真空室中持续通入n2气体,再持续通入高纯氩气,控制真空室的压强为0.3pa,控制基体温度为300℃,偏压为-20v,负偏压占空比20%;在此沉积条件下,使用中频电源溅射tialtacrzr合金靶在过渡层上制备耐磨层,其中,n2气体的流量为20sccm,高纯氩气的流量为20sccm。

53.s5、耐磨层制成后,关闭电源,随炉冷却90~150min至室温。

54.实施例2

55.本实施例的切削刀具用高导热耐磨高熵涂层与实施例1中的不同点在于:过渡层的厚度200nm,耐磨层的厚度为4μm;耐磨层的成分按原子百分比含ti 13%,al 10%,ta 11%,cr12%,zr 10%,n 24%,c20%。

56.制备方法基本同实施例1,不同点在于:

57.步骤s2中,调节真空室的压强为1.5pa;在偏压-500v,占空比80%的条件下,进行20min的辉光放电清洗;

58.步骤s3中,再次通入高纯氩气控制真空室内压强为0.5pa,控制基体温度为350℃,偏压为-30v,负偏压占空比70%,溅射沉积时间为8min;

59.步骤s4中,控制真空室的压强为0.5pa,基片温度为400℃,偏压为-40v,负偏压占

空比70%,n2气体的流量为20sccm,高纯氩气的流量为20sccm,c2h2气体的流量为5sccm。

60.在相同基体上采用磁控溅射方法制备tialn涂层,与实施例1、2中的涂层进行对比试验;由于实施例1中耐磨层或者说工作层成分为(tialtacrzr)n,实施例2中的耐磨层或者说工作层成分为(tialtacrzr)cn,为了方便描述,直接以(tialtacrzr)n涂层代指实施例1中的涂层,以(tialtacrzr)cn涂层代指实施例2中的涂层。

61.(tialtacrzr)n涂层、(tialtacrzr)cn涂层与tialn涂层的摩擦系数测试结果如图1所示,磨损率结果如图2所示。相比现有的tialn涂层,(tialtacrzr)n涂层、(tialtacrzr)cn涂层的摩擦系数均大幅下降。(tialtacrzr)n涂层的磨损率只有tialn涂层磨损率的60%,(tialtacrzr)cn涂层更是进一步将磨损率降至tialn涂层磨损率的40%以下;温度随加热时间变化结果如图3所示,当tialn涂层的表面温度239℃时,(tialtacrzr)n涂层的表面温度只有107℃,(tialtacrzr)cn涂层则为117℃,说明本发明实施例1、2中涂层的导热性较现有的tialn涂层大幅提高。

62.对(tialtacrzr)n、(tialtacrzr)cn涂层刀具与tialn涂层刀具分别进行钛合金高速切削测试,加工材料为型号为tc4的钛合金,加工参数为:车削速度为100m/min,进给量为0.02mm/r,切削深度为0.5mm;在相同的切削参数条件下,测试结果如图4所示;通过实验结果可以看出,在相同的条件下,车削tc4的钛合金,(tialtacrzr)n、(tialtacrzr)cn涂层硬质合金刀具的切削长度达到1100m时,tialn涂层刀具切削长度仅有400m左右,说明本发明的高导热耐磨高熵涂层使刀具的寿命有大幅提高。

63.实施例3

64.与实施例1基本相同,区别在于步骤s3中采用的靶材为tial靶材,制成的涂层的过渡层成分为tial。

65.实施例4

66.与实施例2基本相同,区别在于步骤s3中采用的靶材为tial靶材,制成的涂层的过渡层成分为tial。

67.实施例5

68.一种切削刀具用高导热耐磨高熵涂层,包括过渡层和耐磨层,过渡层的成分为ti,耐磨层的成分为(tialtacrzr)n;过渡层的厚度400nm,耐磨层的厚度为4μm;耐磨层的成分按原子百分比含ti21%,al 15%,ta 21%,cr20%,zr18%,n 5%;

69.s1、基体前处理:先用超声波对刀具进行清洗,然后取出干燥;

70.s2、辉光放电清洗:对基体进行辉光放电清洗,采用磁控溅射设备,将基体放入真空室;抽真空真空室的压强≤3

×

10-3

pa时,向真空室中持续通入高纯氩气,调节真空室的压强为2pa;然后在偏压-500v,占空比80%的条件下,反向清洗10min;

71.s3、制备过渡层:向真空室内再次通入高纯氩气使真空室内压强为0.2pa,控制基体温度为300℃,偏压为-20v,负偏压占空比20%;在此沉积条件下,采用纯钛合金靶材向基体表面进行10min的溅射沉积,在基体上制成过渡层。

72.s4、制备耐磨层:过渡层制成后,停止通入高纯氩气,并抽真空至压强≤3

×

10-3

pa;然后向真空室中持续通入n2气体,再持续通入高纯氩气,控制真空室的压强为0.3pa,控制基体温度为300℃,偏压为-20v,负偏压占空比20%;在此沉积条件下,使用中频电源溅射tialtacrzr合金靶在过渡层上制备耐磨层,其中,n2气体的流量为5sccm,高纯氩气的流量

为35sccm。

73.s5、耐磨层制成后,关闭电源,随炉冷却90~150min至室温。

74.实施例6

75.一种切削刀具用高导热耐磨高熵涂层,包括过渡层和耐磨层,过渡层的成分为ti,耐磨层的成分为(tialtacrzr)n;过渡层的厚度400nm,耐磨层的厚度为4μm;耐磨层的成分按原子百分比含ti12%,al 6%,ta 12%,cr11%,zr9%,n 50%;

76.s1、基体前处理:先用超声波对刀具进行清洗,然后取出干燥;

77.s2、辉光放电清洗:对基体进行辉光放电清洗,采用磁控溅射设备,将基体放入真空室;抽真空真空室的压强≤3

×

10-3

pa时,向真空室中持续通入高纯氩气,调节真空室的压强为2pa;然后在偏压-500v,占空比80%的条件下,反向清洗10min;

78.s3、制备过渡层:向真空室内再次通入高纯氩气使真空室内压强为0.2pa,控制基体温度为300℃,偏压为-200v,负偏压占空比40%;在此沉积条件下,采用纯钛合金靶材向基体表面进行10min的溅射沉积,在基体上制成过渡层。

79.s4、制备耐磨层:过渡层制成后,停止通入高纯氩气,并抽真空至压强≤3

×

10-3

pa;然后向真空室中持续通入n2气体,再持续通入高纯氩气,控制真空室的压强为0.3pa,控制基体温度为300℃,偏压为-200v,负偏压占空比40%;在此沉积条件下,使用中频电源溅射tialtacrzr合金靶在过渡层上制备耐磨层,其中,n2气体的流量为45sccm,高纯氩气的流量为10sccm。

80.s5、耐磨层制成后,关闭电源,随炉冷却90~150min至室温。

81.实施例7

82.一种切削刀具用高导热耐磨高熵涂层,包括过渡层和耐磨层,过渡层的成分为ti,耐磨层的成分为(tialtacrzr)n;过渡层的厚度400nm,耐磨层的厚度为4μm;耐磨层的成分按原子百分比含ti15%,al 9%,ta 15%,cr13%,zr13%,n 15%;

83.s1、基体前处理:先用超声波对刀具进行清洗,然后取出干燥;

84.s2、辉光放电清洗:对基体进行辉光放电清洗,采用磁控溅射设备,将基体放入真空室;抽真空真空室的压强≤3

×

10-3

pa时,向真空室中持续通入高纯氩气,调节真空室的压强为2pa;然后在偏压-500v,占空比80%的条件下,反向清洗10min;

85.s3、制备过渡层:向真空室内再次通入高纯氩气使真空室内压强为0.2pa,控制基体温度为300℃,偏压为-100v,负偏压占空比30%;在此沉积条件下,采用纯钛合金靶材向基体表面进行10min的溅射沉积,在基体上制成过渡层。

86.s4、制备耐磨层:过渡层制成后,停止通入高纯氩气,并抽真空至压强≤3

×

10-3

pa;然后向真空室中持续通入n2气体,再持续通入高纯氩气,控制真空室的压强为0.3pa,控制基体温度为300℃,偏压为-100v,负偏压占空比30%;在此沉积条件下,使用中频电源溅射tialtacrzr合金靶在过渡层上制备耐磨层,其中,n2气体的流量为15sccm,高纯氩气的流量为24sccm。

87.s5、耐磨层制成后,关闭电源,随炉冷却90~150min至室温。

88.实施例8

89.一种切削刀具用高导热耐磨高熵涂层,包括过渡层和耐磨层,过渡层的成分为ti,耐磨层的成分为(tialtacrzr)n;过渡层的厚度400nm,耐磨层的厚度为4μm;耐磨层的成分

按原子百分比含ti14%,al 8%,ta 16%,cr15%,zr12%,n 35%;

90.s1、基体前处理:先用超声波对刀具进行清洗,然后取出干燥;

91.s2、辉光放电清洗:对基体进行辉光放电清洗,采用磁控溅射设备,将基体放入真空室;抽真空真空室的压强≤3

×

10-3

pa时,向真空室中持续通入高纯氩气,调节真空室的压强为2pa;然后在偏压-500v,占空比80%的条件下,反向清洗10min;

92.s3、制备过渡层:向真空室内再次通入高纯氩气使真空室内压强为0.2pa,控制基体温度为300℃,偏压为-100v,负偏压占空比30%;在此沉积条件下,采用纯钛合金靶材向基体表面进行10min的溅射沉积,在基体上制成过渡层。

93.s4、制备耐磨层:过渡层制成后,停止通入高纯氩气,并抽真空至压强≤3

×

10-3

pa;然后向真空室中持续通入n2气体,再持续通入高纯氩气,控制真空室的压强为0.3pa,控制基体温度为300℃,偏压为-100v,负偏压占空比30%;在此沉积条件下,使用中频电源溅射tialtacrzr合金靶在过渡层上制备耐磨层,其中,n2气体的流量为30sccm,高纯氩气的流量为15sccm。

94.s5、耐磨层制成后,关闭电源,随炉冷却90~150min至室温。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1