一种钨纤维、氧化物纳米颗粒协同增韧钨基复合材料及其制备方法

1.本发明涉及复合材料技术领域,具体涉及一种钨纤维、氧化物纳米颗粒协同增韧钨基复合材料及其制备方法。

背景技术:

2.钨材料由于具有高熔点(3410℃)、良好的导热性(173w/(m

·

k))、高溅射阈值以及低燃料滞留性等特点,是一种理想的面向等离子体材料。然而,钨材料具有本征脆性,韧脆转变温度低等突出的问题,这极大限制了钨材料的应用。

3.目前,提高钨韧性的原理主要有两种:内韧化和外韧化(利用复合材料的假塑性行为)。内韧化提高钨的塑性主要是通过将钨合金化或细化钨的晶粒。但是,由于钨本身的高强度以及对杂质的敏感性,这些方法效果并不明显。外韧化主要是制备出钨基复合材料来改善钨的韧性按照添加的增强体类型,可分为三类:粒子增韧、纤维增韧和层状增韧。其中,传统的纤维增韧存在复合材料致密度较低的问题。在高温烧结下,以钨纤维为增强体的复合材料中,钨粉与钨纤维紧密连接,钨纤维达不到阻碍裂纹扩展的作用,无法有效发挥增韧效果。

技术实现要素:

4.本发明所要解决的技术问题在于如何改善钨材料的脆性,提高钨的韧性。

5.为解决上述技术问题,本发明提供一种钨纤维、y2o3纳米颗粒协同增韧钨基复合材料,包括钨纤维、y2o3纳米颗粒和钨粉,所述钨纤维的长度为1~3mm,直径为100~200μm,钨纤维质量占比为30~50%;钨粉粒径大小为1μm,5μm,25μm,各粒径质量占比为3:1:6,钨粉质量占比为48~69%;y2o3纳米颗粒质量占比为0.5~2%。

6.本发明制备的w

f-y2o3/w复合材料相比于传统的wf/w复合材料,添加了y2o3纳米颗粒,细化了晶粒,避免了钨纤维与钨基体在高温下的完全连接,弱化钨基体和钨纤维之间的结合强度,使钨纤维与钨基体之间的界面在断裂过程中能够发生开裂,促进钨纤维发生塑性变形,更好起到桥接的作用,有效发挥了w纤维的增韧效果,并可以起到强化作用。

7.作为进一步优化的技术方案,钨纤维、y2o3纳米颗粒和钨粉是通过三维立体混粉机机械混合。

8.作为进一步优化的技术方案,所述钨纤维的长度为2.4mm,直径为150μm,钨纤维质量占比为40%;钨粉粒径大小为1μm、5μm、25μm,各粒径质量占比为3:1:6,钨粉质量占比为59.5%;y2o3纳米颗粒质量占比为0.5%。

9.作为进一步优化的技术方案,所述钨纤维的长度为1mm,直径为100μm,钨纤维质量占比为30%;钨粉粒径大小为1μm、5μm、25μm,各粒径质量占比为3:1:6,钨粉质量占比为69%;y2o3纳米颗粒质量占比为1%。

10.作为进一步优化的技术方案,所述钨纤维的长度为3mm,直径为200μm,钨纤维质量

占比为50%;钨粉粒径大小为1μm、5μm、25μm,各粒径质量为占比3:1:6,钨粉质量占比为48%;y2o3纳米颗粒质量占比为2%。

11.本发明还提供一种制备上述任一方案所述的钨纤维、y2o3纳米颗粒协同增韧钨基复合材料的方法,包括以下步骤:

12.s1:混粉:将钨纤维、y2o3纳米颗粒与不同粒径组合的钨粉放入三维混粉机中混合;

13.s2:压型:将混好的粉体放入模具,冷压构成待烧结坯体;

14.s3:烧结:在真空下对待烧结体进行烧结。

15.作为进一步优化的技术方案,所述步骤s2中混合4~8小时。

16.作为进一步优化的技术方案,所述步骤s2中使用液压机进行冷压,冷压压力为100~200mpa。

17.作为进一步优化的技术方案,所述步骤s2中,混好的粉体和模具型腔之间用钨箔隔开,上下两端各放入两层钨箔和碳纸。

18.作为进一步优化的技术方案,所述步骤s3中烧结压力为30~50mpa,保温温度为1500~1900℃。

19.与现有技术比较本发明的有益效果在于:

20.(1)本发明制备的w

f-y2o3/w复合材料相比于传统的wf/w复合材料,添加了y2o3纳米颗粒,细化了晶粒,避免了钨纤维与钨基体在高温下的完全连接,弱化钨基体和钨纤维之间的结合强度,使钨纤维与钨基体之间的界面在断裂过程中能够发生开裂,促进钨纤维发生塑性变形,更好起到桥接的作用,有效发挥了w纤维的增韧效果,并可以起到强化作用。

21.(2)本发明在钨粉中掺杂少量y2o3,相比于在钨纤维表面镀一层y2o3薄膜,工艺更为简单高效,操作方便,更具经济效益,适合工厂大批量生产制备。

22.(3)本发明通过控制钨粉粒径大小及配比,钨纤维质量占比,以及烧结工艺,能够有效提高复合材料的致密度,获得更均匀的组分。

附图说明

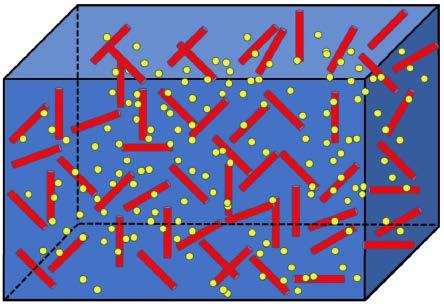

23.图1是w

f-y2o3/w复合材料结构示意图;

24.图2是实施例1的w

f-y2o3/w复合材料的三点弯曲裂纹扩展路径;

25.图3是实施例1的w

f-y2o3/w复合材料的三点弯曲应力-位移图;

26.图4是实施例2的w

f-y2o3/w复合材料的三点弯曲断口形貌图;

27.图5是实施例2的w

f-y2o3/w复合材料的三点弯曲应力-位移图;

28.图6是实施例3的w

f-y2o3/w复合材料的三点弯曲断口形貌图;

29.图7是实施例3的w

f-y2o3/w复合材料的三点弯曲应力-位移图。

具体实施方式

30.以下结合附图,对本发明上述的和另外的技术特征和优点作更详细的说明。

31.实施例1

32.本实施提供的一种钨纤维、y2o3纳米颗粒协同增韧钨基复合材料(w

f-y2o3/w复合材料),钨粉粒径大小为1μm、5μm、25μm,1μm、5μm、25μm粒径质量占比为3:1:6,钨粉质量占比为49.5%,钨纤维长度为2.4mm、直径为150μm,钨纤维质量占比为40%,y2o3纳米颗粒质量占比

为0.5%。具体制备方式如下:

33.混粉:将钨纤维、y2o3纳米颗粒与钨粉放入三维立体混粉机中混合4小时。

34.压型:将混好的粉体,放置于模具中,本实施的样品和模具型腔之间用钨箔隔开,上下两端各放入两层钨箔和碳纸。材料装填后使用液压机进行冷压,压力为100mpa。

35.在真空状态下对待烧结体进行烧结,温度为1600℃,均匀加压至40mpa,随后炉冷。烧结完成后取出模具,将制备好的样品脱模。

36.图1是制备出的w

f-y2o3/w复合材料结构示意图,其中框型基体为钨基体,条状代表钨纤维,点状代表y2o3纳米颗粒。

37.图2为是1600℃下w

f-y2o3/w复合材料三点弯曲的裂纹扩展路径图,可以看到裂纹在扩展时遇到钨纤维时有明显的偏转。钨纤维对裂纹尖端起到一定程度的钝化作用,改善了钨基材料的脆性。图3为实施例的三点弯曲应力-位移曲线,可以看到应力在到达最高点后没有立即下降,而是有出现反弹,平台的状况,这说明复合材料还没有完全失效,具有较好的韧性。

38.实施例2

39.本实施提供的一种钨纤维、y2o3纳米颗粒协同增韧钨基复合材料,钨粉粒径大小为1μm、5μm、25μm,1μm、5μm、25μm粒径质量占比为3:1:6,钨粉质量占比为69%,钨纤维长度为1mm、直径为100μm,钨纤维质量占比为30%,y2o3纳米颗粒质量占比为1%。具体制备方式如下:

40.混粉:将钨纤维、y2o3纳米颗粒与钨粉放入三维立体混粉机中混合6小时。

41.压型:将混好的粉体,放置于模具中,本实施的样品和模具型腔之间用钨箔隔开,上下两端各放入两层钨箔和碳纸。材料装填后使用液压机进行冷压,压力为150mpa。

42.烧结:在真空状态下对待烧结体进行烧结,温度为1700℃,均匀加压至30mpa,随后炉冷。烧结完成后取出模具,将制备好的样品脱模。

43.图4为1700℃下w

f-y2o3/w复合材料三点弯曲断口形貌图,可以看到y2o3纳米颗粒的加入,弱化了钨纤维与钨基体间的结合。钨纤维出现拔出现象并且与w基体之间的界面有开裂脱粘,这都会断裂时吸收大量能量,对裂纹尖端起到一定程度的钝化作用,达到増韧的效果。图5为实施例2的三点弯曲应力-位移曲线,可以看到材料在断裂后应力仍有出现反弹,平台的情况,且有较好的延伸率,这说明复合材料的韧性提高了。

44.实施例3

45.本实施提供的一种钨纤维、y2o3纳米颗粒协同增韧钨基复合材料,钨粉粒径大小为1μm、5μm、25μm,1μm、5μm、25μm粒径质量占比为3:1:6,钨粉质量占比为48%,钨纤维长度为3mm、直径为200μm,钨纤维质量占比为50%,y2o3纳米颗粒质量占比为2%。具体制备方式如下:

46.混粉:将钨纤维、y2o3纳米颗粒与钨粉放入三维立体混粉机中混合8小时。

47.装模:将混好的粉体,放置于模具中,本实施的样品和模具型腔之间用钨箔隔开,上下两端各放入两层钨箔和碳纸。材料装填后使用液压机进行冷压,压力为200mpa。

48.烧结:在真空状态下对待烧结体进行烧结,温度为1500℃,均匀加压至50mpa,随后炉冷。烧结完成后取出模具,将制备好的样品脱模。

49.图6为1500℃下w

f-y2o3/w复合材料三点弯曲的断口形貌图,可以看到钨纤维出现

拔出和脱粘现象。图7为实施例3的三点弯曲应力-位移曲线,也出现了反弹,平台的情况,这说明钨纤维和y2o3纳米颗粒达到了协同增韧效果,改善了钨基复合材料的脆性。

50.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1