一种选择性激光烧结制备的不锈钢致密零件及其制备方法

1.本发明属于金属零件的快速成形技术领域,特别涉及一种选择性激光烧结制备的不锈钢致密零件,且还涉及所述不锈钢致密零件的制备方法。

背景技术:

2.金属零件的快速成形技术领域中,常采用增材制造技术进行制备,增材制造技术主要根据三维cad设计零件的数据,然后采用离散材料(液体、粉末、丝)逐层累加制造实体零件。与传统的材料切削和模具成形相比,增材制造是一种自下而上的材料累加的制造技术。其无需刀具、模具及复杂工艺条件,在快速制备复杂结构零件以及制备整体化、轻量化结构零件方面具有独特的优势。

3.现有采用增材制造技术制备金属零件的方法主要包括直接法和间接法。直接法制备金属零件主要以选区激光熔化技术(slm)为代表,其采用大功率光器直接熔化金属粉末,实现零件的制造;间接法则以选区激光烧结技术(sls)为代表,其通过熔化低熔点的粘结剂把金属粉末粘结在一起形成零件生坯,再通过后续的脱脂、烧结得到金属零件。

4.而采用选区激光熔化技术(slm)制备的零件其内部内应力大,易产生翘曲变形和开裂缺陷,且成形过程需采用大功率激光器(一般在200w以上),成型效率低,成形设备昂贵,较难大规模推广应用。而选区激光烧结技术(sls)激光功率低,一般在50w以下,成本低,生产效率高。

5.然而,通过选区激光烧结技术(sls)在制备不锈钢致密零件时,如何控制零件的致密度,同时还要保证零件的抗拉强度、定非比例延伸强度和断后伸长率达到设定要求成为研究者的重要关注方向之一。

技术实现要素:

6.为解决上述问题,本发明对现有材料进行大量的研究和筛选,其中热塑性聚合物种类繁多且在制备不锈钢致密零件成型过程中可作为粘接剂使用,同时采用机械干混法或溶剂沉淀法将不锈钢粉末和热塑性聚合物粉末混合均匀,且相互之间粘黏性的到提高,使得不锈钢粉末在后续的烧结过程中成型精度高,粘结强度大,便于后续的脱脂和二次烧结。基于此,本发明提供一种经选择性激光烧结制备的不锈钢致密零件及其制备方法,该方法首先采用机械干混法或溶剂沉淀法制备热塑性聚合物和不锈钢混合后的复合粉末,混合过程中可以使尺寸更小的热塑性聚合物粉末在粉末状的不锈钢中分布均匀且部分吸附在不锈钢基体材料粉末的表面;然后采用选择性激光烧结技术成形该复合粉末形成预成形坯;最后在真空或气氛保护下进行烧结脱脂和二次烧结的后处理环节得到致密的不锈钢零部件。该工艺制备过程简单,且通过机械干混法或溶剂沉淀法制备的复合粉末混合的更加均匀,在经过激光烧结烧结过程中及后续的脱脂和二次烧结后,使得所制备零件的孔隙变小,致密度提高,进而保证了零件的抗拉强度、定非比例延伸强度和断后伸长率,因此能够批量快速制备复杂形状的致密不锈钢零件,具有重大的应用价值。

7.在本发明的第一方面,本发明提供一种选择性激光烧结制备不锈钢致密零件的方法,其依次包括以下步骤:

8.(s1)混料:称取质量为m1的不锈钢粉末和质量为m2的热塑性聚合物粉末,通过机械混合干混法或溶剂沉淀法将不锈钢粉末和热塑性聚合物粉末进行混合均匀,获得复合粉末,所述复合粉末中所述不锈钢粉末和所述热塑性聚合物粉末的质量比为100:1~100:6;

9.(s2)激光烧结:将步骤(s1)获得的复合粉末在sls成型机中进行选择性激光烧结,获得预成形坯;该预成形坯具有一定形状和强度;

10.(s3)脱脂:将步骤(s2)获得的预成形坯放入烧结炉中,使所述预成形坯在还原性气氛或真空气氛中进行烧结脱脂,所述预成形坯经烧结脱脂后,继续随炉冷却到室温,室温控制在20~26℃,以获得脱脂预烧坯;

11.(s4)二次烧结:将步骤(s3)获得的所述脱脂预烧坯再放入烧结炉,使所述脱脂预烧坯在还原性气氛或真空气氛中进行二次烧结,所述脱脂预烧坯经二次烧结后,继续随炉冷却到室温,室温控制在20~26℃,以获得不锈钢致密零件。

12.本发明方法首先通过机械干混法或溶剂沉淀法将不锈钢粉末与热塑性聚合物粉末按一定配比混合,然后采用选择性激光烧结技术成形该复合粉末,得到具有一定形状和强度的预成形坯;最后通过热脱脂和二次烧结得到致密的不锈钢零件。本发明制备方法成本低,可进行大规模制备。本发明的脱脂和二次烧结均在氢气(还原性气氛)或者真空气氛下进行,若在氩气(惰性气体)和氮气条件下烧结时容易发生不均匀收缩变形

13.优选的,将通过sls成型机制备的预成形坯放入烧结炉进行脱脂和二次烧结时,充入氢气作为保护气氛。以避免混料过程中原料粉末吸氧氧化。

14.优选地,在上述方法中,所述步骤(s1)中所述不锈钢粉末的粒径为10~60μm;所热塑性聚合物粉末的粒径为5~15μm。所述不锈钢粉末的粒径要大于热塑性聚合物粉末的粒径,以使粒径更小的热塑性聚合物粉末更好的吸附在不锈钢粉末的颗粒上。

15.优选地,在上述方法中,所述不锈钢粉末的粒径为10~30μm,所述热塑性聚合物粉末为环氧树脂粉末。

16.优选地,在上述方法中,所述不锈钢粉末的粒径为10~30μm,所述热塑性聚合物粉末为尼龙12。

17.优选地,在上述方法中,所述复合材料粉末中所述不锈钢粉末和所述热塑性聚合物粉末的质量比为100:1~100:2。

18.优选地,在上述方法中,所述步骤(s1)中混料采用的的是机械干混法,所述机械干混法包括如下步骤:

19.(a1)称量:采用电子天平分别称取316l不锈钢粉末和热塑性聚合物粉末;

20.(a2)混料:把步骤(a1)中的不锈钢粉末和热塑性聚合物粉末混合后的混合粉末置入混料罐中,加入一定比例的不锈钢球,不锈钢球与混合粉末的质量比为2:1,混合 5~10小时;

21.(a3)筛分:用标准筛筛将步骤(a2)中的不锈钢球和混合粉末筛分开,获得步骤 (s1)中的不锈钢粉末和环氧树脂粉末均匀混合后的复合粉末。

22.优选地,在上述方法中,所述步骤(s1)中混料采用的的是溶剂沉淀法,所述溶剂沉淀法包括如下步骤:

23.(b1)称量:采用电子天平分别称取316l不锈钢粉末和热塑性聚合物粉末;

24.(b2)溶解:将一定量的所述热塑性聚合物粉末溶解在丙酮溶液中,然后加热丙酮溶液直至所述热塑性聚合物完全溶解后,加入步骤(b1)中的不锈钢粉末;

25.(b3)搅拌:在步骤(b2)中加热丙酮溶液的同时进行搅拌以使丙酮挥发,待搅拌棒无法接触剩余物料时,剩余物料为不锈钢粉末和环氧树脂以及为挥发完的丙酮的混合物,停止搅拌,接着进行烘干处理直至丙酮挥发完全;

26.(b4)筛分:将丙酮挥发完全后的物料进行破碎和筛分,选择粒径低于45μm的粉末,即可获得步骤(s1)中的复合粉末。

27.通过搅拌至丙酮完全挥发,再把热塑性聚合物和不锈钢混合后的粉末进行破碎,得到不锈钢表面附有一层热塑性聚合物的复合粉末,这样可以使热塑性聚合物在粉末状的不锈钢上分布均匀。溶剂沉淀法能够使环氧树脂粘结剂包覆在不锈钢颗粒上,使不锈钢和粘结剂(环氧树脂)混合的更为均匀

28.优选地,在上述方法中,所述步骤(s2)中性激光烧结的工艺过程如下:

29.(c1)采用cad绘图软件绘制不锈钢致密零件的三维模型,并通过切片软件将其分层处理,将得到的二维截面信息以stl格式保存后输送到sls成型机的计算机控制系统,以提供激光扫描时的加工路线;

30.(c2)采用铺粉装置在sls成型机的成型缸上铺一层0.1~0.2mm的复合粉末,在铺粉前将所述成型缸预热至40~50℃;由于本发明采用的热塑性聚合物粉末为环氧树脂粉末,环氧树脂粉末软化点约为63℃,成形缸预热温度应设在软化点温度以下10~20℃,以防止成型缸里的粉末在激光扫描前发生结块现象;

31.(c3)激光束以10~30w功率,0.1~0.2mm扫描间隔和1000~2000mm/s的扫描速度在计算机系统的精确控制下对铺好后的粉末床进行选择性烧结得到所述不锈钢致密零件的一个层面,接着成形缸工作台下降一个相应的截面高度,同时用于补充复合粉末的粉末料缸上升一个相应的高度,通过铺粉装置将粉末料缸中的复合粉末继续铺设在烧结后的层面上,形成新的复合粉末层;

32.(c4)重复步骤(c2)和步骤(c3),直至完成整个所述不锈钢致密零件的选择性激结。

33.优选地,在上述方法中,所述步骤(s3)中对所述预成形坯进行烧结脱脂的工艺如下:将所述预成形坯放入烧结炉中,充入惰性气体作为保护气氛,首先以3~5℃/min的升温速度从室温加热到200~250℃,保温0.5~1小时;接着以1~3℃/min的升温速度加热到380℃,保温0.5~1小时;再以0.5~2℃/min的升温速度加热到450℃,保温1小时;最后以2~5℃ /min的升温速度加热到1000℃,保温1小时,再随炉冷却到室温,以获得所述脱脂预烧坯,脱脂预烧坯具有一定的强度,可以保证后续经二次烧结后脱脂预烧坯的致密性和强度进一步增强。

34.优选地,在上述方法中,所述步骤(s4)中对脱脂预烧坯进行二次烧结的工艺如下:将步骤(s3)中获取的脱脂预烧件放入烧结炉中,首先以5~10℃/min的升温速度从室温加热到1000℃,保温10~30min;接着以2~5℃/min的升温速度加热到1410~1450℃,保温 2~3小时;最后以5~10℃/min降到1000℃,再随炉冷却至室温,以获得不锈钢致密零件。

35.本发明为提高不锈钢零件的致密度,通过改变烧结温度和烧结气氛。使零件达到

近全致密的目的。本发明在高温下进行液相烧结,能达到致密化的目的。由于烧结气氛显著影响零件的致密性,采用氩气和氮气气氛烧结时容易使生坯在烧结过程中发生不均匀收缩变形。因此本发明采用氢气气氛和真空气氛可以使生坯收缩均匀,最终达到致密化的目的。

36.通过混料、激光烧结、脱脂和二次烧结工艺步骤得到的316l不锈钢零件,具有致密度可以达到98%以上。本发明在脱脂和二次烧结过程中,烧结温度和烧结气氛起到了决定作用,在液相烧结温度下,出现的液相引起的物质迁移比固相扩散快,最终液相将填满烧结体内的孔隙,因此可获得高致密度的烧结结体。合适的烧结气氛(真空气氛或还原性气氛)同样起到关键作用,因此本发明采用还原性气氛或真空气氛可以有效阻止氧化,去除杂质,促进烧结致密化。

37.根据本发明的第二方面,本发明还提供一种通过上述方法制备的不锈钢致密零件。

38.本发明制备的不锈钢致密零件内部金相组织排列紧密,所述不锈钢致密零件的致密度可以达到98.8%,抗拉强度rm可高达522.4mpa、规定非比例延伸强度rp0.2可高达 194.6mpa、断后伸长率a可高达74.1%的性能。与现行不锈钢棒标准gb/t 1220-2007力学性能指标要求比照:抗拉强度rm≥480mpa,规定非比例延伸强度rp0.2≥175mpa,断后伸长率a≥40%,其力学性能均满足gb/t 1220-2007的要求。

39.相比于现有技术,本发明具有以下有益效果:

40.(1)本发明采用机械干混法进行混料的方式简单,容易实施,制备周期短,且不会产生污染,对操作者不会产生产生化学伤害,且在把在不锈钢粉末和热塑性聚合物粉末的混合粉末中加入一定比例的不锈钢球进行混料,可以使得尺寸更小的热塑性聚合物粉末在粉末不锈钢中分布均匀且部分吸附在不锈钢基体材料粉末的表面;同时采用的溶剂沉淀法可得到不锈钢表面附有一层热塑性聚合物的复合粉末,可以使热塑性聚合物在粉末状的不锈钢上分布均匀;两种方法均充分利用了热塑性聚合物在不锈钢粉末烧结过程中产生的粘结作用,且上述两种方法可以使得不锈钢粉末颗粒之间的粘结的更加稳固,在进行激光烧结、脱脂和二次烧结工艺步骤得到的不锈钢零件具有的致密度可以达到98%以上,从而形成不锈钢致密零件。

41.(2)本发明制备过程对预成形坯进行脱脂烧结和二次烧结可完成对预成形坯的致密化烧结,可实现低成本且大规模制备的不锈钢致密零件,避免了采用slm直接法制备不锈钢零件时出现的高成本和内部缺陷等问题。

42.(3)本发明制备的不锈钢致密零件因为内部金相组织排列紧密,可使不锈钢致密零件的致密度、抗拉强度、定非比例延伸强度和断后伸长率均能满足使用要求。

具体实施方式

43.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将以具体实施例详细介绍本发明的技术方案。

44.在以下实施例中所采用的还原性气氛为氢气气氛,其纯度为99.9999%。

45.发明实施例

46.发明实施例1

47.(s1)混料:采用电子天平分别称取316l不锈钢粉末(d

50

=30μm)96g和固态环氧树

10℃/min的升温速度从25℃加热到1000℃,保温30min;接着以5℃/min的升温速度加热到1450℃,保温3小时;最后以5℃/min降到1000℃,再随炉冷却至25℃,以获得不锈钢致密零件,记作a2。

56.发明实施例3

57.(s1)混料:采用电子天平分别称取316l不锈钢粉末(d

50

=30μm)100g和固态环氧树脂e-12粉末(d

50

=5μm)1g,把316l不锈钢粉末和固态环氧树脂e-12粉末置于混料罐中,加入不锈钢球,不锈钢球与混合粉末(不锈钢粉和环氧树脂粉末)的质量比为2:1,混合10小时,然后用标准筛筛将混合粉末和不锈钢球筛分开,获得复合粉末;

58.(s2)激光烧结:首先采用cad绘图软件绘制不锈钢致密零件的三维模型,并通过切片软件将其分层处理,将得到的二维截面信息以stl格式保存后输送到sls成型机的计算机控制系统,以提供激光扫描时的加工路线;然后采用铺粉装置在sls成型机的成型缸上铺一层0.15mm的复合粉末,在铺粉前将所述成型缸预热至45℃;随后激光束以15w功率,0.1mm扫描间隔和1500mm/s的扫描速度在计算机系统的精确控制下对铺好后的粉末床进行选择性烧结得到所述不锈钢致密零件的一个层面,接着成形缸工作台下降一个相应的截面高度,同时用于补充复合粉末的粉末料缸上升一个相应的高度,通过铺粉装置将粉末料缸中的复合粉末继续铺设在烧结后的层面上,形成新的复合粉末层;重复铺粉和烧结步骤,直至完成整个所述不锈钢致密零件的选择性激光烧结获得预成形坯;

59.(s3)脱脂:将预成形坯放入烧结炉中,在真空气氛下,首先以3℃/min的升温速度从25℃加热到200℃,保温0.5小时;接着以2℃/min的升温速度加热到450℃,保温1小时;最后以5℃/min的升温速度加热到1000℃,保温1小时,再随炉冷却到25℃,以获得所述脱脂预烧坯;

60.(s4)二次烧结:将脱脂预烧坯再次放入烧结炉中,在真空气氛下,首先以5℃/min 的升温速度从25℃加热到1000℃,保温30min;接着以3℃/min的升温速度加热到1445℃,保温2小时;最后以10℃/min降到1000℃,再随炉冷却至25℃,以获得不锈钢致密零件,记作a3。

61.发明实施例4

62.(s1)混料:采用电子天平分别称取316l不锈钢粉末(d

50

=30μm)96g和固态环氧树脂e-12粉末(d

50

=5μm)4g,把固态环氧树脂e-12粉末置于丙酮溶液中并加热丙酮溶液直至所述热塑性聚合物完全溶解后,把316l不锈钢粉末置于丙酮溶液中,同时进行搅拌以使丙酮挥发,待搅拌棒无法接触剩余物料时,停止搅拌,接着进行烘干处理直至丙酮挥发完全,再把固态环氧树脂e-12和316l不锈钢混合后的粉末进行破碎,得到不锈钢表面附有一层热塑性聚合物的复合粉末;

63.(s2)激光烧结:首先采用cad绘图软件绘制不锈钢致密零件的三维模型,并通过切片软件将其分层处理,将得到的二维截面信息以stl格式保存后输送到sls成型机的计算机控制系统,以提供激光扫描时的加工路线;然后采用铺粉装置在sls成型机的成型缸上铺一层0.15mm的复合粉末,在铺粉前将所述成型缸预热至45℃;随后激光束以15w功率,0.1mm扫描间隔和1500mm/s的扫描速度在计算机系统的精确控制下对铺好后的粉末床进行选择性烧结得到所述不锈钢致密零件的一个层面,接着成形缸工作台下降一个相应的截面高度,同时用于补充复合粉末的粉末料缸上升一个相应的高度,通过铺粉装置将粉末料缸中的复

合粉末继续铺设在烧结后的层面上,形成新的复合粉末层;重复铺粉和烧结步骤,直至完成整个所述不锈钢致密零件的选择性激光烧结获得预成形坯;

64.(s3)脱脂:将预成形坯放入烧结炉中,充入氢气作为保护气氛,首先以4℃/min的升温速度从25℃加热到225℃,保温1小时;接着以2℃/min的升温速度加热到380℃,保温0.7小时;再以1℃/min的升温速度加热到450℃,保温1小时;最后以3℃/min的升温速度加热到1000℃,保温1小时,再随炉冷却到25℃,以获得所述脱脂预烧坯;

65.(s4)二次烧结:将脱脂预烧坯再次放入烧结炉中,,充入氢气作为保护气氛,首先以10℃/min的升温速度从25℃加热到1000℃,保温30min;接着以3℃/min的升温速度加热到1445℃,保温2小时;最后以10℃/min降到1000℃,再随炉冷却至25℃,以获得不锈钢致密零件,记作a4。

66.发明实施例5

67.(s1)混料:采用电子天平分别称取316l不锈钢粉末(d

50

=30μm)96g和固态环氧树脂e-12粉末(d

50

=5μm)2g,把固态环氧树脂e-12粉末置于丙酮溶液中并加热丙酮溶液直至所述热塑性聚合物完全溶解后,把316l不锈钢粉末置于丙酮溶液中,同时进行搅拌以使丙酮挥发,待搅拌棒无法接触剩余物料时,停止搅拌,接着进行烘干处理直至丙酮挥发完全,再把固态环氧树脂e-12和316l不锈钢混合后的粉末进行破碎,得到不锈钢表面附有一层热塑性聚合物的复合粉末;

68.(s2)激光烧结:首先采用cad绘图软件绘制不锈钢致密零件的三维模型,并通过切片软件将其分层处理,将得到的二维截面信息以stl格式保存后输送到sls成型机的计算机控制系统,以提供激光扫描时的加工路线;然后采用铺粉装置在sls成型机的成型缸上铺一层0.15mm的复合粉末,在铺粉前将所述成型缸预热至45℃;随后激光束以15w功率,0.1mm扫描间隔和1500mm/s的扫描速度在计算机系统的精确控制下对铺好后的粉末床进行选择性烧结得到所述不锈钢致密零件的一个层面,接着成形缸工作台下降一个相应的截面高度,同时用于补充复合粉末的粉末料缸上升一个相应的高度,通过铺粉装置将粉末料缸中的复合粉末继续铺设在烧结后的层面上,形成新的复合粉末层;重复铺粉和烧结步骤,直至完成整个所述不锈钢致密零件的选择性激光烧结获得预成形坯;

69.(s3)脱脂:将预成形坯放入烧结炉中,充入氢气作为保护气氛,首先以5℃/min的升温速度从25℃加热到250℃,保温1小时;接着以3℃/min的升温速度加热到380℃,保温1小时;再以2℃/min的升温速度加热到450℃,保温1小时;最后以5℃/min的升温速度加热到1000℃,保温1小时,再随炉冷却到25℃,以获得所述脱脂预烧坯;

70.(s4)二次烧结:将脱脂预烧坯再次放入烧结炉中,充入氢气作为保护气氛,首先以 10℃/min的升温速度从25℃加热到900℃,保温30min;接着以5℃/min的升温速度加热到1450℃,保温2小时;最后以5℃/min降到1000℃,再随炉冷却至25℃,以获得不锈钢致密零件,记作a5。

71.发明实施例6

72.(s1)混料:采用电子天平分别称取316l不锈钢粉末(d

50

=30μm)100g和尼龙12粉末(d

50

=5μm)1g,把固态环氧树脂e-12粉末置于丙酮溶液中并加热丙酮溶液直至所述热塑性聚合物完全溶解后,把316l不锈钢粉末置于丙酮溶液中,同时进行搅拌以使丙酮挥发,待搅拌棒无法接触剩余物料时,停止搅拌,接着进行烘干处理直至丙酮挥发完全,再把固态环氧

树脂e-12和316l不锈钢混合后的粉末进行破碎,得到不锈钢表面附有一层热塑性聚合物的复合粉末;

73.(s2)激光烧结:首先采用cad绘图软件绘制不锈钢致密零件的三维模型,并通过切片软件将其分层处理,将得到的二维截面信息以stl格式保存后输送到sls成型机的计算机控制系统,以提供激光扫描时的加工路线;然后采用铺粉装置在sls成型机的成型缸上铺一层0.15mm的复合粉末,在铺粉前将所述成型缸预热至45℃;随后激光束以15w功率,0.1mm扫描间隔和1500mm/s的扫描速度在计算机系统的精确控制下对铺好后的粉末床进行选择性烧结得到所述不锈钢致密零件的一个层面,接着成形缸工作台下降一个相应的截面高度,同时用于补充复合粉末的粉末料缸上升一个相应的高度,通过铺粉装置将粉末料缸中的复合粉末继续铺设在烧结后的层面上,形成新的复合粉末层;重复铺粉和烧结步骤,直至完成整个所述不锈钢致密零件的选择性激光烧结获得预成形坯;

74.(s3)脱脂:将预成形坯放入烧结炉中,充入氢气作为保护气氛,首先以3℃/min的升温速度从25℃加热到200℃,保温0.8小时;接着以1℃/min的升温速度加热到350℃,保温0.5小时;再以0.5℃/min的升温速度加热到500℃,保温1小时;最后以5℃/min的升温速度加热到900℃,保温1小时,再随炉冷却到25℃,以获得所述脱脂预烧坯;

75.(s4)二次烧结:将脱脂预烧坯再次放入烧结炉中,充入氢气作为保护气氛,首先以5℃/min的升温速度从25℃加热到1000℃,保温20min;接着以3℃/min的升温速度加热到1410℃,保温2小时;最后以10℃/min降到1000℃,再随炉冷却至25℃,以获得不锈钢致密零件,记作a6。

76.对比实施例

77.对比实施例1(相比于发明实施例1固态环氧树脂e-12粉末过多)

78.(s1)混料:采用电子天平分别称取316l不锈钢粉末(d

50

=30μm)100g和固态环氧树脂e-12粉末(d

50

=5μm)8g,把316l不锈钢粉末和固态环氧树脂e-12粉末置于混料罐中,加入一定比例的不锈钢球,混合10小时,然后用标准筛筛将混合粉末和不锈钢球筛分开,获得复合粉末;

79.(s2)激光烧结:首先采用cad绘图软件绘制不锈钢致密零件的三维模型,并通过切片软件将其分层处理,将得到的二维截面信息以stl格式保存后输送到sls成型机的计算机控制系统,以提供激光扫描时的加工路线;然后采用铺粉装置在sls成型机的成型缸上铺一层0.15mm的复合粉末,在铺粉前将所述成型缸预热至45℃;随后激光束以15w功率,0.1mm扫描间隔和1500mm/s的扫描速度在计算机系统的精确控制下对铺好后的粉末床进行选择性烧结得到所述不锈钢致密零件的一个层面,接着成形缸工作台下降一个相应的截面高度,同时用于补充复合粉末的粉末料缸上升一个相应的高度,通过铺粉装置将粉末料缸中的复合粉末继续铺设在烧结后的层面上,形成新的复合粉末层;重复铺粉和烧结步骤,直至完成整个所述不锈钢致密零件的选择性激光烧结获得预成形坯;

80.(s3)脱脂:将预成形坯放入烧结炉中,充入氢气作为保护气氛,首先以4℃/min的升温速度从25℃加热到225℃,保温1小时;接着以2℃/min的升温速度加热到380℃,保温0.7小时;再以1℃/min的升温速度加热到450℃,保温1小时;最后以3℃/min的升温速度加热到1000℃,保温1小时,再随炉冷却到25℃,以获得所述脱脂预烧坯;

81.(s4)二次烧结:将脱脂预烧坯再次放入烧结炉中,,充入氢气作为保护气氛,首先

以10℃/min的升温速度从25℃加热到1000℃,保温30min;接着以3℃/min的升温速度加热到1445℃,保温2小时;最后以10℃/min降到1000℃,再随炉冷却至25℃,以获得不锈钢致密零件,记作b1。

82.对比实施例2(相比于发明实施例1二次烧结过程中没有设置降温至1000℃的过程)

83.(s1)混料:采用电子天平分别称取316l不锈钢粉末(d

50

=30μm)96g和固态环氧树脂e-12粉末(d

50

=5μm)4g,把316l不锈钢粉末和固态环氧树脂e-12粉末置于混料罐中,加入不锈钢球,不锈钢球与混合粉末(不锈钢粉和环氧树脂粉末)的质量比为2:1,混合 10小时,然后用标准筛筛将混合粉末和不锈钢球筛分开,获得复合粉末;

84.(s2)激光烧结:首先采用cad绘图软件绘制不锈钢致密零件的三维模型,并通过切片软件将其分层处理,将得到的二维截面信息以stl格式保存后输送到sls成型机的计算机控制系统,以提供激光扫描时的加工路线;然后采用铺粉装置在sls成型机的成型缸上铺一层0.15mm的复合粉末,在铺粉前将所述成型缸预热至45℃;随后激光束以15w功率,0.1mm扫描间隔和1500mm/s的扫描速度在计算机系统的精确控制下对铺好后的粉末床进行选择性烧结得到所述不锈钢致密零件的一个层面,接着成形缸工作台下降一个相应的截面高度,同时用于补充复合粉末的粉末料缸上升一个相应的高度,通过铺粉装置将粉末料缸中的复合粉末继续铺设在烧结后的层面上,形成新的复合粉末层;重复铺粉和烧结步骤,直至完成整个所述不锈钢致密零件的选择性激光烧结获得预成形坯;

85.(s3)脱脂:将预成形坯放入烧结炉中,充入氢气作为保护气氛,首先以4℃/min的升温速度从25℃加热到225℃,保温1小时;接着以2℃/min的升温速度加热到380℃,保温0.7小时;再以1℃/min的升温速度加热到450℃,保温1小时;最后以3℃/min的升温速度加热到1000℃,保温1小时,再随炉冷却到25℃,以获得所述脱脂预烧坯;

86.(s4)二次烧结:将脱脂预烧坯再次放入烧结炉中,充入氢气作为保护气氛,首先以 10℃/min的升温速度从25℃加热到1000℃,保温30min;接着以3℃/min的升温速度加热到1445℃,保温2小时;然后直接随炉冷却至25℃,以获得不锈钢致密零件,记作b2。

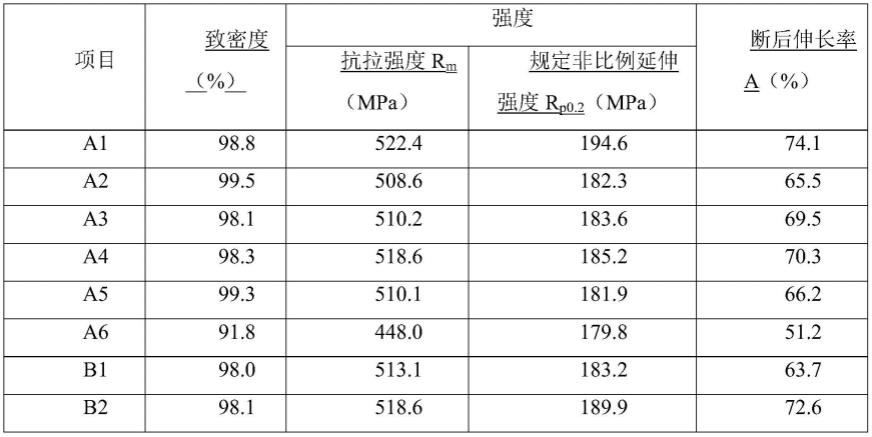

87.测试实施例

88.将发明实施例1-6制备的不锈钢致密吗零件a1-a6和对比实施例1-3制备的材料b1

‑ꢀ

b3按照以下标准进行以下性能测试,测试结果置于下表1中。

89.致密度、抗拉强度rm、规定非比例延伸强度r

p0.2

、断后伸长率a的测试采用 gb/t228.1-2010《金属材料拉伸试验第1部分:室温试验方法》进行测试:

90.表1性能测试结果

[0091][0092]

由上表可以看出,将a1与b1相比可以得出不锈钢粉末和所述热塑性聚合物粉末的质量比为100:8,即热塑性聚合物粉末含量过大时,不锈钢致密零件的抗拉强度rm、规定非比例延伸强度rp0.2、断后伸长率a均下降,且断后伸长率a下降比例最大;而当a1与 a3相比可以得出所述热塑性聚合物粉末的质量占比降低时,不锈钢致密零件的抗拉强度 rm、规定非比例延伸强度rp0.2、断后伸长率a均下降;因此可表明当不锈钢粉末和所述热塑性聚合物粉末的比例合适时,可以使得不锈钢粉末颗粒之间的粘结的更加稳固,在进行激光烧结、脱脂和二次烧结工艺步骤得到的不锈钢零件的致密度增强;结合表中a1与 b2可知二次烧结过程中没有设置降温至1000℃的过程时,则会使零件的致密度、抗拉强度rm、规定非比例延伸强度rp0.2下降明显,断后伸长率a变化不大,这是由于二次烧结过程在降至室温前没有先降温至一个中间温度,导致不锈钢粉末颗粒之间的粘结的稳固性降低,金相组织排列紧密度降低,从而使零件的抗拉强度、规定非比例延伸强度和致密度降低。因此,本发明制备方法合理调控各个参数,改善不锈钢致密零件的致密度及其他性能,以获得高致密度的不锈钢致密零件材料,以扩大不锈钢致密零件的应用范围和前景。

[0093]

根据上述说明书的揭示和教导,本发明所属领域的技术人员还可以对上述实施方式进行变更和修改。因此,本发明并不局限于上面揭示和描述的具体实施方式,对发明的一些修改和变更也应当落入本发明的权利要求的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1