一种金属纤维烧结毡及其制备方法与流程

1.本发明涉及金属纤维烧结毡制备技术领域,尤其是涉及一种金属纤维烧结毡及其制备方法。

背景技术:

2.公知的,金属纤维烧结毡是一种由超细纤维组成的多孔材料,经铺毡、多层复合、真空烧结、压延等工序制成,具有耐高温、耐高压、耐腐蚀等特点,主要应用于化工、医药、食品等领域的过滤与分离,行业内通常使用同一丝径的金属纤维铺制成单层网,再将不同丝径的金属纤维单层网逐层叠加,复合成多层金属纤维毛毡,生产工序复杂,时间长、效率低,在复合过程中,极易破坏金属纤维毛毡的孔隙结构,导致烧结后产品的过滤精度及孔隙率不稳定,对产品质量造成不良影响,不同丝径纤维,多层复合,导致分层明显,造成产品强度不够,为此,我们提出了一种金属纤维烧结毡及其制备方法。

技术实现要素:

3.为了克服背景技术中的不足,本发明公开了一种金属纤维烧结毡及其制备方法,本发明通过在飞铺装置的一端上设有送风装置,飞铺装置的另一端上设有抽风装置和支腿,飞铺装置上设有进料装置和压强表,以此来达到金属纤维铺制的目的。

4.为了实现所述发明目的,本发明采用如下技术方案:一种金属纤维烧结毡制备方法:第一步,将不同丝径的金属纤维丝同速送入金属纤维烧结毡制备装置内;第二步,金属纤维丝在金属纤维烧结毡制备装置内的气流作用进行混合,因纤维丝径、长度、比重不同,粗纤维首先沉积到成网帘上作为底层纤维层,细纤维会较慢沉积到粗纤维上再次形成纤维层,纤维层进行叠加,每个纤维层的纤维丝的丝径在竖直方向成梯度分布;第三步,烧结过程使用氢气、氮气、氩气或其结合的混合气作为保护气氛,在真空炉中烧结后得到金属纤维烧结毡。

5.所述金属纤维丝的丝径为2-60um,金属纤维丝长度20-200mm,金属纤维材质是316l不锈钢纤维、钛纤维或者fecral纤维,金属纤维烧结毡制备装置内的气流装置由送风装置和抽风装置构成,通过把同一丝径的金属纤维丝铺制成单层网,再将不同丝径的金属纤维单层网逐层叠加,复合成多层金属纤维毛毡,至少2种丝径金属纤维进入金属纤维烧结毡的制备装置,在气流作用下进行混合,因纤维丝径、长度、比重不同,粗纤维首先沉积到成网帘上作为底层纤维层,细纤维会较慢沉积到粗纤维上再次形成纤维层,纤维层与纤维层之间沉积有混合纤维层,混合纤维层内含有相邻的纤维层内的丝径,每个纤维层的纤维丝的丝径在竖直方向成梯度分布,底层纤维层纤维丝长度80-120mm,烧结过程使用氢气、氮气、氩气或其结合的混合气作为保护气氛,真空炉的真空度为5

×

10-2

pa-1

×

10-3

pa,烧结温度900-1250℃保温30-120min,最后得到金属纤维烧结毡。

6.一种金属纤维烧结毡制备装置,包括支腿、飞铺装置、进料装置、送风装置、抽风装置和压强表,飞铺装置的一端上设有送风装置,飞铺装置的另一端上设有抽风装置和支腿,飞铺装置上设有进料装置和压强表,进料装置由第一固定块、送料装置和切割装置构成,第一固定块内部设有送料装置,第一固定块上设有切割装置,第一固定块与飞铺装置相连接。

7.所述飞铺装置由缸体、隔离板、盖板和合页构成,缸体的第二表面的中间位置上设有第二固定孔,缸体上的第二固定孔与缸体内部相连通,缸体上的第二固定孔内设有送风装置,缸体在靠近第二表面的一端的外壁上设有第二凹槽,第二凹槽至少一个,第二凹槽有序的排列在缸体的外壁上,缸体外壁上的第二凹槽内设有第一固定块,缸体外壁在靠近第一表面的一端上设有第一凹槽,缸体的内部在与第一凹槽相对应的位置上设有隔离板,缸体外壁在第一凹槽的一侧设有合页,合页的一端与缸体相连接,合页的另一端上设有盖板,盖板与缸体通过合页活动连接,盖板起到密封缸体上的第一凹槽,缸体的第一表面的中间位置上设有第一固定孔,缸体上的第一固定孔内设有抽风装置,缸体在靠近第一表面的一端的外壁上设有支腿,支腿至少一个,支腿有序的排列缸体的外壁上,缸体的外壁上设有压强表,压强表与缸体内部相连通。

8.述送风装置设在缸体上的第二固定孔内,送风装置至少由一台离心送风机构成,离心送风机均与缸体内部相连通,离心送风机风压200-400pa,风量7500-25000m3/h。

9.所述抽风装置在缸体上的第一固定孔内,抽风装置至少包含一台离心抽风机构成,离心抽风机与缸体内部相连通,离心抽风机风压160-300pa,风量5500-12000m3/h。

10.所述第一固定块的内部为空心结构,第一固定块的第四表面的弧状结构,第一固定块的第四表面的中间位置上设有第三凹槽,第一固定块上的第三凹槽与第一固定块内部相连通,第一固定块的内部设有送料装置,第一固定块的第三表面的中间位置上设有切割装置。

11.所述送料装置由固定板、第一电动伸缩杆、第三固定块、第三电动伸缩杆和第二电动伸缩杆构成,固定板上设有第一电动伸缩杆和第三固定块,第三固定块上设有第三电动伸缩杆,第三电动伸缩杆上设有第二电动伸缩杆。

12.所述固定板为“l”型结构,固定板的第七表面的中间位置上设有第一电动伸缩杆,第一电动伸缩杆的一端与固定板相连接,第一电动伸缩杆的另一端与第一固定块的内壁相连接,固定板的第六表面上设有第五凹槽,第五凹槽成对设置在固定板的第六表面上,第五凹槽贯穿固定板,固定板上的第五凹槽内设有第三固定块,第三固定块的第五表面的中间位置上设有第四凹槽,第三固定块插在固定板上的第五凹槽内,第三固定块与固定板活动连接,第三固定块的第八表面的中间位置上设有第三固定孔,第三固定块上的第三固定孔内设有第三电动伸缩杆,第三电动伸缩杆的一端固定在第三固定块上的第三固定孔内,第三电动伸缩杆的另一端的外壁上设有第二电动伸缩杆,第二电动伸缩杆与第三电动伸缩杆垂直设置,第二电动伸缩杆的一端与第三电动伸缩杆相连接,第二电动伸缩杆的另一端与第一固定块内壁相连接。

13.所述切割装置由第二固定块、第四电动伸缩杆和切刀构成,第二固定块的一侧与第一固定块相连接,第二固定块的另一侧在第十一表面的中间位置上设有第六凹槽,第六凹槽贯穿第二固定块,第二固定块上的第六凹槽与第一固定块内部相连通,第二固定块上的第六凹槽内壁的第九表面和第十表面上均设有第七凹槽,第二固定块上的第七凹槽内设

有第四电动伸缩杆,第四电动伸缩杆的一端与第二固定块相连接,第四电动伸缩杆的另一端上设有切刀,切刀与第二固定块通过第四电动伸缩杆活动连接。

14.由于采用了上述技术方案,本发明具有如下有益效果:本发明所述的一种金属纤维烧结毡及其制备方法,本发明通过在飞铺装置的一端上设有送风装置,飞铺装置的另一端上设有抽风装置和支腿,飞铺装置上设有进料装置和压强表,以此来达到金属纤维铺制的目的;本发明结构合理耐用,使用方便,不仅便于对铺制金属纤维烧结毡的金属纤维进行固定限位,便于对铺制金属纤维烧结毡的金属纤维的长度进行调节,而且省时省力,便于金属纤维毛毡一体成型,不需逐层复合,提高了生产效率,降低了金属纤维烧结毡的铺制成本,提高了属纤维烧结毡的品质。

附图说明

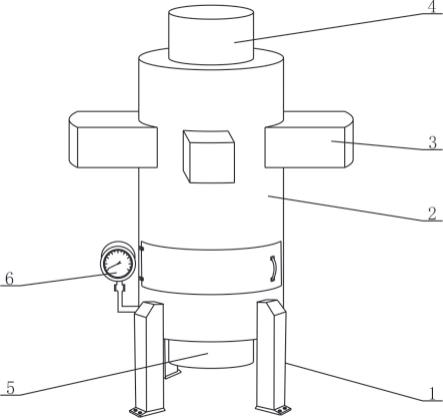

15.图1为本发明的立体结构示意图;图2为本发明的飞铺装置结构示意图;图3为本发明的进料装置结构示意图;图4为本发明的送料装置结构示意图;图5为本发明的切割装置结构示意图;1、支腿;2、飞铺装置;3、进料装置;4、送风装置;5、抽风装置;6、压强表;7、盖板;8、合页;9、第一固定孔;10、第一表面;11、隔离板;12、第一凹槽;13、缸体;14、第二凹槽;15、第二表面;16、第二固定孔;17、送料装置;18、第三表面;19、第三凹槽;20、第四表面;21、第一固定块;22、切割装置;23、第四凹槽;24、第五表面;25、第五凹槽;26、第六表面;27、固定板;28、第七表面;29、第一电动伸缩杆;30、第八表面;31、第三固定孔;32、第二电动伸缩杆;33、第三电动伸缩杆;34、第九表面;35、第六凹槽;36、第二固定块;37、切刀;38、第七凹槽;39、第十表面;40、第十一表面;41、第四电动伸缩杆;42、第三固定块。

具体实施方式

16.通过下面的实施例可以详细的解释本发明,公开本发明的目的旨在保护本发明范围内的一切技术改进。

17.结合附图1~5一种金属纤维烧结毡制备方法:第一步,将不同丝径的金属纤维丝同速送入金属纤维烧结毡制备装置内;第二步,金属纤维丝在金属纤维烧结毡制备装置内的气流作用进行混合,因纤维丝径、长度、比重不同,粗纤维首先沉积到成网帘上作为底层纤维层,细纤维会较慢沉积到粗纤维上再次形成纤维层,纤维层进行叠加,每个纤维层的纤维丝的丝径在竖直方向成梯度分布;第三步,烧结过程使用氢气、氮气、氩气或其结合的混合气作为保护气氛,在真空炉中烧结后得到金属纤维烧结毡。

18.所述金属纤维丝的丝径为2-60um,金属纤维丝长度20-200mm,金属纤维材质是316l不锈钢纤维、钛纤维或者fecral纤维,金属纤维烧结毡制备装置内的气流装置由送风装置和抽风装置构成,通过把同一丝径的金属纤维丝铺制成单层网,再将不同丝径的金属纤维单层网逐层叠加,复合成多层金属纤维毛毡,至少2种丝径金属纤维进入金属纤维烧结

毡的制备装置,在气流作用下进行混合,因纤维丝径、长度、比重不同,粗纤维首先沉积到成网帘上作为底层纤维层,细纤维会较慢沉积到粗纤维上再次形成纤维层,纤维层与纤维层之间沉积有混合纤维层,混合纤维层内含有相邻的纤维层内的丝径,每个纤维层的纤维丝的丝径在竖直方向成梯度分布,底层纤维层纤维丝长度80-120mm,烧结过程使用氢气、氮气、氩气或其结合的混合气作为保护气氛,真空炉的真空度为5

×

10-2

pa-1

×

10-3

pa,烧结温度900-1250℃保温30-120min,最后得到金属纤维烧结毡。

19.一种金属纤维烧结毡制备装置,包括支腿1、飞铺装置2、进料装置3、送风装置4、抽风装置5和压强表6,飞铺装置2的一端上设有送风装置4,飞铺装置2的另一端上设有抽风装置5和支腿1,飞铺装置2上设有进料装置3和压强表6,进料装置3由第一固定块21、送料装置17和切割装置22构成,第一固定块21内部设有送料装置17,第一固定块21上设有切割装置22,第一固定块21与飞铺装置2相连接。

20.所述飞铺装置2由缸体13、隔离板11、盖板7和合页8构成,缸体13的第二表面15的中间位置上设有第二固定孔16,缸体13上的第二固定孔16与缸体13内部相连通,缸体13上的第二固定孔16内设有送风装置4,缸体13在靠近第二表面15的一端的外壁上设有第二凹槽14,第二凹槽14至少一个,第二凹槽14有序的排列在缸体13的外壁上,缸体13外壁上的第二凹槽14内设有第一固定块21,缸体13外壁在靠近第一表面10的一端上设有第一凹槽12,缸体13的内部在与第一凹槽12相对应的位置上设有隔离板11,缸体13外壁在第一凹槽12的一侧设有合页8,合页8的一端与缸体13相连接,合页8的另一端上设有盖板7,盖板7与缸体13通过合页8活动连接,盖板7起到密封缸体13上的第一凹槽12,缸体13的第一表面10的中间位置上设有第一固定孔9,缸体13上的第一固定孔9内设有抽风装置5,缸体13在靠近第一表面10的一端的外壁上设有支腿1,支腿1至少一个,支腿1有序的排列缸体13的外壁上,缸体13的外壁上设有压强表6,压强表6与缸体13内部相连通。

21.所述送风装置4设在缸体13上的第二固定孔16内,送风装置4至少由一台离心送风机构成,离心送风机均与缸体13内部相连通,离心送风机风压200-400pa,风量7500-25000m3/h。

22.所述抽风装置5在缸体13上的第一固定孔9内,抽风装置5至少包含一台离心抽风机构成,离心抽风机与缸体13内部相连通,离心抽风机风压160-300pa,风量5500-12000m3/h。

23.所述第一固定块21的内部为空心结构,第一固定块21的第四表面20的弧状结构,第一固定块21的第四表面20的中间位置上设有第三凹槽19,第一固定块21上的第三凹槽19与第一固定块21内部相连通,第一固定块21的内部设有送料装置17,第一固定块21的第三表面18的中间位置上设有切割装置22。

24.所述送料装置17由固定板27、第一电动伸缩杆29、第三固定块42、第三电动伸缩杆33和第二电动伸缩杆32构成,固定板27上设有第一电动伸缩杆29和第三固定块42,第三固定块42上设有第三电动伸缩杆33,第三电动伸缩杆33上设有第二电动伸缩杆32。

25.所述固定板27为“l”型结构,固定板27的第七表面28的中间位置上设有第一电动伸缩杆29,第一电动伸缩杆29的一端与固定板27相连接,第一电动伸缩杆29的另一端与第一固定块21的内壁相连接,固定板27的第六表面26上设有第五凹槽25,第五凹槽25成对设置在固定板27的第六表面26上,第五凹槽25贯穿固定板27,固定板27上的第五凹槽25内设

有第三固定块42,第三固定块42的第五表面24的中间位置上设有第四凹槽23,第三固定块42插在固定板27上的第五凹槽25内,第三固定块42与固定板27活动连接,第三固定块42的第八表面30的中间位置上设有第三固定孔31,第三固定块42上的第三固定孔31内设有第三电动伸缩杆33,第三电动伸缩杆33的一端固定在第三固定块42上的第三固定孔31内,第三电动伸缩杆33的另一端的外壁上设有第二电动伸缩杆32,第二电动伸缩杆32与第三电动伸缩杆33垂直设置,第二电动伸缩杆32的一端与第三电动伸缩杆33相连接,第二电动伸缩杆32的另一端与第一固定块21内壁相连接。

26.所述切割装置22由第二固定块36、第四电动伸缩杆41和切刀37构成,第二固定块36的一侧与第一固定块21相连接,第二固定块36的另一侧在第十一表面40的中间位置上设有第六凹槽35,第六凹槽35贯穿第二固定块36,第二固定块36上的第六凹槽35与第一固定块21内部相连通,第二固定块36上的第六凹槽35内壁的第九表面34和第十表面39上均设有第七凹槽38,第二固定块36上的第七凹槽38内设有第四电动伸缩杆41,第四电动伸缩杆41的一端与第二固定块36相连接,第四电动伸缩杆41的另一端上设有切刀37,切刀37与第二固定块36通过第四电动伸缩杆41活动连接。

27.实施例1,所述的一种金属纤维烧结毡制备装置,在使用的时候首先把不同丝径的金属纤维分别放在第一固定块21内,进入第一固定块21内部的金属纤维通过送料装置17进行固定,送料装置17上的第三电动伸缩杆33伸展带动第三固定块42向下位移,第三固定块42向下位移靠近固定板27,通过第三固定块42与固定板27 卡住金属纤维丝,通过第一电动伸缩杆29和第二电动伸缩杆32伸展带着第三固定块42和固定板27进行位移,第三固定块42与固定板27位移带着金属纤维丝位移,金属纤维丝通过切割装置22进行切割,切割装置22上的第四电动伸缩杆41带着切刀37对金属纤维丝进行切割,通过第一电动伸缩杆29和第二电动伸缩杆32伸展的长度来调节切割金属纤维丝的长度,切下的金属纤维丝进入缸体13内,进入缸体13内的金属纤维丝通过送风装置4和抽风装置5的气流作用下充分混合,金属纤维丝因纤维丝径、长度、比重不同,粗纤维首先沉积到成网帘上作为第一层纤维层,细纤维会较慢沉积到粗纤维上作为第二层纤维层,纤维层均落在隔离板11上,不仅便于对铺制金属纤维烧结毡的金属纤维进行固定限位,便于对铺制金属纤维烧结毡的金属纤维的长度进行调节,而且省时省力,便于金属纤维毛毡一体成型,不需逐层复合,提高了生产效率,降低了金属纤维烧结毡的铺制成本,提高了属纤维烧结毡的品质。

28.一种金属纤维烧结毡制备方法,通过把同一丝径的金属纤维铺制成单层网,再将不同丝径的金属纤维单层网逐层叠加,复合成多层金属纤维毛毡,至少2种丝径金属纤维进入气流成型装置,在气流作用下充分混合,因纤维丝径、长度、比重不同,粗纤维首先沉积到成网帘上作为第一层纤维层,细纤维会较慢沉积到粗纤维上作为第二层纤维层,第一层纤维层含有少量细纤维,第一层纤维层和第二层纤维层之间有至少2种丝径纤维的混合层,第二层纤维层含有少量的粗纤维,纤维丝径在竖直方向成梯度分布,第一纤维层纤维长度80-120mm,第二纤维层纤维长度100-200mm,烧结过程使用氢气、氮气、氩气或多种气体的混合气作为保护气氛,真空炉的真空度为5

×

10-2

pa-1

×

10-3

pa,烧结温度900-1250℃保温30-120min,最后得到金属纤维烧结毡。

29.本发明未详述部分为现有技术,尽管结合优选实施方案具体展示和介绍了本发明,具体实现该技术方案方法和途径很多,以上所述仅是本发明的优选实施方式,但所属领

域的技术人员应该明白,在不脱离所附权利要求书所限定的本发明的精神和范围内,在形式上和细节上可以对本发明做出各种变化,均为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1