一种钽箔的制备方法与流程

1.本发明涉及难熔金属箔片加工技术领域,具体涉及一种钽箔的制备方法。

背景技术:

2.金属箔片是很薄的金属片,金、银、铝、铜、镍、钽、铌、钨、钼等金属及其合金均可以加工制成箔材。随着工业对各种金属及其合金薄带及极薄带的需求不断增长,各种金属和合金箔材的种类日益增多。金、银、铝、铜箔主要用于装饰或包装等,铜镍和镍铬电阻合金箔主要用于制作测力应变片、精密电阻和录音、录像磁头间隙片等,钨箔用于特殊电子管,铁镍软磁合金箔用来制作微型高频脉冲变压器,稀土金属箔用于原子反应堆等。

3.钽的耐腐蚀性能优良,熔点为2996℃,是一种高温金属,厚度为0.5mm以下的钽箔可以用于制备电极、电容以及支撑片等产品。传统方法生产钽箔主要开始于铸锭,然后经过多次轧制和退火得到成品。但是传统方法的工序十分繁复,设备要求高,生产效率低,耗能高,设备投资和生产成本比较大。

4.cn107619955a公开了一种oled用高纯钽箔制备方法,该方法需要进行备料、装炉、一次熔炼、真空冷却、二次熔炼、开坯轧制、钽锭酸洗、备料、真空退火热处理和轧制,从而得到钽箔。该方法工序复杂,对工艺和设备要求高,并且熔炼需要达到钽材的熔点,耗能比较大。

5.cn102699811a公开了一种表面高光洁度的难熔金属合金箔片零件及其制备方法,该方法将难熔金属的合金坯料进行压力或机械加工并平整,根据要求加工成需要的尺寸和形状的箔片零件。该方法同样需要以合金坯料为原料,对合金进行熔炼制得坯料,然后制备得到箔片,存在工艺复杂,能耗大,成本高的问题。

6.因此,开发一种工艺简单,能耗较低的钽箔制备方法具有重要意义。

技术实现要素:

7.针对以上问题,本发明的目的在于提供一种钽箔的制备方法,与现有技术相比,本发明提供的制备方法以钽粉为原料,仅需对粉末进行轧制和烧结,即可得到钽箔,无需将钽材加热至熔点温度进行熔炼,工艺简单,可以工业化推广。

8.为达到此发明目的,本发明采用以下技术方案:

9.本发明提供一种钽箔的制备方法,所述制备方法包括以下步骤:

10.(1)将钽粉依次进行粉末轧制处理和第一真空烧结处理,得到粗箔;

11.(2)将步骤(1)得到的所述粗箔依次进行冷轧处理、第二真空烧结处理和精轧处理,得到所述钽箔。

12.本发明以钽粉为原料,进行粉末轧制处理和第一真空烧结处理,可以使钽粉初步定型并具有一定硬度,得到粗箔;然后将粗箔依次进行冷轧处理、第二真空烧结处理和精轧处理,可以使粗箔进一步定型,厚度减薄,更加平整,得到所述钽箔。本发明提供的钽箔的制备方法相较于需要铸锭钽材坯料的制备方法而言,无需将钽粉加热至熔点进行熔炼,能耗

较低,工艺简单,设备投资较少,并且钽箔具有良好的平面度和厚度均匀性,不会发生破裂和折皱。

13.优选地,步骤(1)所述钽粉的平均粒径为3-20μm,例如可以是3μm、4μm、6μm、8μm、10μm、12μm、14μm、16μm、18μm或20μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

14.本发明优选控制钽粉的平均粒径在特定范围,可以使钽箔的厚度更加均匀,平面度更好。

15.优选的,步骤(1)所述粉末轧制处理中轧辊缝隙为0.1-0.5mm,例如可以是0.1mm、0.2mm、0.3mm、0.4mm或0.5mm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

16.本发明优选控制粉末轧制处理中轧辊缝隙在特定范围,可以使钽箔的厚度更加均匀,平面度更好。

17.优选地,所述粉末轧制处理的速度为0.5-2m/min,例如可以是0.5m/min、0.6m/min、0.8m/min、1m/min、1.2m/min、1.4m/min、1.6m/min、1.8m/min或2m/min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

18.本发明优选控制粉末轧制处理的速度在特定范围,可以使钽箔的厚度更加均匀,平面度更好。

19.优选地,步骤(1)所述第一真空烧结处理的真空度为1

×

10-6-1

×

10-2

pa,例如可以是1

×

10-6

pa、1

×

10-5

pa、1

×

10-4

pa、1

×

10-3

pa或1

×

10-2

pa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

20.优选地,所述第一真空烧结处理的温度为2000-2500℃,例如可以是2000℃、2100℃、2200℃、2300℃、2400℃或2500℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

21.优选地,所述第一真空烧结处理的时间为60-120min,例如可以是60min、70min、80min、90min、100min、110min或120min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

22.优选地,步骤(2)所述冷轧处理的加工率为10-15%,例如可以是10%、11%、12%、13%、14%或15%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

23.本发明优选控制冷轧处理的加工率在特定范围,可以使钽箔的厚度更加均匀,平面度更好。

24.优选地,步骤(2)所述第二真空烧结处理的真空度为1

×

10-6-1

×

10-2

pa,例如可以是1

×

10-6

pa、1

×

10-5

pa、1

×

10-4

pa、1

×

10-3

pa或1

×

10-2

pa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

25.优选地,步骤(2)所述第二真空烧结处理的温度为1500-2500℃,例如可以是1500℃、1600℃、1700℃、1800℃、1900℃、2000℃、2100℃、2200℃、2300℃、2400℃或2500℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

26.优选地,步骤(2)所述第二真空烧结处理的时间为30-90min,例如可以是30min、40min、50min、60min、70min、80min或90min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

27.优选地,步骤(2)所述精轧处理的加工率为2-5%,例如可以是2%、3%、4%或5%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

28.本发明优选控制精轧处理的加工率在特定范围,可以使钽箔的厚度更加均匀,平面度更好。

29.作为本发明的优选技术方案,所述制备方法包括以下步骤:

30.(1)将平均粒径为3-20μm的钽粉进行粉末轧制处理,所述粉末轧制处理中轧辊缝隙为0.1-0.5mm,速度为0.5-2m/min,然后在1

×

10-6-1

×

10-2

pa,2000-2500℃下进行第一真空烧结处理60-120min,得到粗箔;

31.(2)将步骤(1)得到的所述粗箔进行冷轧处理,加工率为10-15%,然后在1

×

10-6-1

×

10-2

pa,1500-2500℃下进行第二真空烧结处理30-90min,之后进行精轧处理,加工率为2-5%,得到所述钽箔。

32.相对于现有技术,本发明具有以下有益效果:

33.(1)本发明提供的钽箔的制备方法以钽粉为原料,无需对钽材进行熔炼,制备工艺简单,对设备要求较低,能耗较低,可以工业化应用。

34.(2)本发明提供的钽箔的制备方法可以使钽箔的厚度均匀,平面度较好,厚度均匀性≤0.015mm,平面度≤0.014mm,在较优条件下,厚度均匀性≤0.008mm,平面度≤0.006mm,不会发生破裂和折皱,良品率高,成分和组织结构均匀。

附图说明

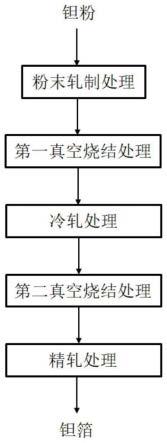

35.图1是本发明具体实施方式中所述钽箔的制备方法的工艺流程图。

具体实施方式

36.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

37.具体提供一种钽箔的制备方法,如图1所示,所述制备方法包括将钽粉依次进行粉末轧制处理、第一真空烧结处理、冷轧处理、第二真空烧结处理和精轧处理,得到所述钽箔。

38.实施例1

39.本实施例提供一种钽箔的制备方法,所述制备方法包括以下步骤:

40.(1)将平均粒径为11μm的钽粉进行粉末轧制处理,所述粉末轧制处理中轧辊缝隙为0.3mm,速度为1.2m/min,然后在1

×

10-4

pa,2250℃下进行第一真空烧结处理90min,得到粗箔;

41.(2)将步骤(1)得到的所述粗箔进行冷轧处理,加工率为12.5%,然后在1

×

10-4

pa,2000℃下进行第二真空烧结处理60min,之后进行精轧处理,加工率为3.5%,得到所述钽箔。

42.实施例2

43.本实施例提供一种钽箔的制备方法,所述制备方法包括以下步骤:

44.(1)将平均粒径为3μm的钽粉进行粉末轧制处理,所述粉末轧制处理中轧辊缝隙为0.1mm,速度为2m/min,然后在1

×

10-2

pa,2000℃下进行第一真空烧结处理120min,得到粗箔;

45.(2)将步骤(1)得到的所述粗箔进行冷轧处理,加工率为10%,然后在1

×

10-6

pa,2500℃下进行第二真空烧结处理30min,之后进行精轧处理,加工率为5%,得到所述钽箔。

46.实施例3

47.本实施例提供一种钽箔的制备方法,所述制备方法包括以下步骤:

48.(1)将平均粒径为20μm的钽粉进行粉末轧制处理,所述粉末轧制处理中轧辊缝隙为0.5mm,速度为0.5m/min,然后在1

×

10-6

pa,2500℃下进行第一真空烧结处理60min,得到粗箔;

49.(2)将步骤(1)得到的所述粗箔进行冷轧处理,加工率为15%,然后在1

×

10-2

pa,1500℃下进行第二真空烧结处理90min,之后进行精轧处理,加工率为2%,得到所述钽箔。

50.实施例4

51.本实施例提供一种钽箔的制备方法,与实施例1相比的区别仅在于步骤(1)所述轧辊缝隙为0.05mm。

52.实施例5

53.本实施例提供一种钽箔的制备方法,与实施例1相比的区别仅在于步骤(1)所述轧辊缝隙为0.7mm。

54.实施例6

55.本实施例提供一种钽箔的制备方法,与实施例1相比的区别仅在于步骤(1)所述粉末轧制处理的速度为0.3m/min。

56.实施例7

57.本实施例提供一种钽箔的制备方法,与实施例1相比的区别仅在于步骤(1)所述粉末轧制处理的速度为3m/min。

58.实施例8

59.本实施例提供一种钽箔的制备方法,与实施例1相比的区别仅在于步骤(2)所述冷轧处理的加工率为7%。

60.实施例9

61.本实施例提供一种钽箔的制备方法,与实施例1相比的区别仅在于步骤(2)所述冷轧处理的加工率为20%。

62.实施例10

63.本实施例提供一种钽箔的制备方法,与实施例1相比的区别仅在于步骤(2)所述精轧处理的加工率为1%。

64.实施例11

65.本实施例提供一种钽箔的制备方法,与实施例1相比的区别仅在于步骤(2)所述精轧处理的加工率为8%。

66.对比例1

67.本对比例提供一种钽箔的制备方法,与实施例1相比的区别仅在于不进行第一真空烧结处理,将粉末轧制处理后钽粉直接进行冷轧处理、第二真空烧结处理和精轧处理,得到所述钽箔。

68.对比例2

69.本对比例提供一种钽箔的制备方法,与实施例1相比的区别仅在于不进行第二真

空烧结处理,将粗箔进行冷轧处理后直接进行精轧处理,得到所述钽箔。

70.对比例3

71.本对比例提供一种钽箔的制备方法,与实施例1相比的区别仅在于不进行冷轧处理,将粗箔直接进行第二真空烧结处理和精轧处理,得到所述钽箔。

72.对比例4

73.本对比例提供一种钽箔的制备方法,与实施例1相比的区别仅在于不进行粉末轧制处理,将钽粉直接进行第一真空烧结处理、冷轧处理、第二真空烧结处理和精轧处理,得到所述钽箔。

74.对比例5

75.本对比例提供一种钽箔的制备方法,与实施例1相比的区别仅在于不进行精轧处理,进行第二真空烧结处理后直接得到钽箔。

76.对实施例1-11和对比例1-5所制备钽箔的厚度均匀性进行测定,测定方法为:采用三坐标测量仪,每间隔20mm测量一次钽箔的厚度,取最大厚度和最小厚度的差值,结果如表1所示。

77.采用三坐标测量仪对实施例1-11和对比例1-5所制备钽箔的平面度进行测定,结果如表1所示。

78.表1

79.[0080][0081]

从表1可以看出以下几点:

[0082]

(1)从实施例1-11的数据可以看出,采用本发明提供的钽箔的制备方法可以使钽箔的厚度均匀,平面度较好,厚度均匀性≤0.015mm,平面度≤0.014mm,在较优条件下,厚度均匀性≤0.008mm,平面度≤0.006mm。

[0083]

(2)综合比较实施例1和实施例4-5的数据可以看出,实施例1中轧辊缝隙为0.3mm,相较于实施例4-5中分别为0.05mm和0.7mm而言,实施例1中的平面度和厚度均匀性都小于实施例4和实施例5,由此可见,本发明优选控制轧辊缝隙的距离,可以降低钽箔的平面度,使厚度更加均匀。

[0084]

(3)综合比较实施例1和实施例6-7的数据可以看出,实施例1中粉末轧制处理的速度为1.2m/min,相较于实施例6-7中分别为0.3m/min和3m/min而言,实施例1的平面度和厚度均匀性都小于实施例6和实施例7,由此可见,本发明优选控制粉末轧制处理的速度,可以降低钽箔的平面度,使厚度更加均匀。

[0085]

(4)综合比较实施例1和实施例8-9的数据可以看出,实施例1中冷轧处理的加工率为12.5%,相较于实施例8-9中分别为7%和20%而言,实施例1中的平面度和厚度均匀性都小于实施例8和实施例9,由此可见,本发明优选控制冷轧处理的加工率,可以降低钽箔的平

面度,使厚度更加均匀。

[0086]

(5)综合比较实施例1和实施例10-11的数据可以看出,实施例1中精轧处理的加工率为3.5%,相较于实施例10-11中分别为1%和8%而言,实施例1中的厚度均匀性小于实施例10,实施例1的平面度和厚度均匀性都小于实施例11,由此可见,本发明优选控制精轧处理的加工率,可以降低钽箔的平面度,使厚度更加均匀。

[0087]

(6)综合比较实施例1和对比例1-5的数据可以看出,对比例1与实施例1相比的区别仅在于不进行第一真空烧结处理,对比例2与实施例1相比的区别仅在于不进行第二真空烧结处理,对比例3与实施例1相比的区别仅在于不进行冷轧处理,对比例4与实施例1相比的区别仅在于不进行粉末轧制处理,对比例5与实施例1相比的区别仅在于不进行精轧处理,对比例1-2和对比例4-5中的平面度均远远高于实施例1,对比例1-5中的厚度均匀性均远远高于实施例1,由此可见,本发明通过依次进行粉末轧制处理、第一真空烧结处理、冷轧处理、第二真空烧结处理和精轧处理,可以降低钽箔的平面度,使厚度更加均匀。

[0088]

综上所述,本发明提供的钽箔的制备方法所得钽箔具有良好的厚度均匀性和平面度,可以工业化推广。

[0089]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1