一种铁水在铸铁机上直接粒化成型用模具的制作方法

1.本发明涉及钛渣冶炼领域,特别是涉及一种铁水在铸铁机上直接粒化成型用模具。

背景技术:

2.国内大多数钛渣生产厂家将钛渣冶炼的副产品半钢未经过任何处理浇铸成单重大于800kg的砂模铁或单重大于15kg的铸模铁。为了提高钛渣冶炼产半钢的价值,钛渣冶炼的副产品半钢通过炉外处理,调整化学成分和温度,去除铁液中的气体杂质,铸成“低硅钛、低磷硫、低五害”单重2~7kg的小块生铁,该小块生铁是生产高端的特殊钢、球墨铸铁件以及作提钒炼钢冷却剂的优质原料。

3.随着“一键化”冶炼技术的发展,将生铁块进入高位料仓实现智能加入的需求尤为迫切,它将带来精准控制加料量和炉内冶金反应,提高物料收得率,不中断冶炼加料等诸多好处。

4.单重2~7kg的小块生铁仍需通过料斗在冶炼中断的条件下加入,已严重地影响了“一键化”冶炼的推广应用,因此开发生产块度更小的生铁是势在必行。生铁块不能太大,应粒化,截面尺寸≤80mm

×

40mm,以减少对上料、加料系统溜槽的冲击力,皮带机的输入要求生铁粒表面无尖刺、锐角、搭桥几率小等。

5.高温熔体粒化工艺主要有水粒法、空气粒法、离心粒法、浇铸法等,虽然这些工艺大部分都已实现工业化生产,但也存在许多问题。水粒法需要大量的水,并产生大量的水蒸汽,一般有脱水、干燥工序,占地面积大,安全风险的控制难度大;空气粒法需要大量的压缩空气,粒化速度慢;离心粒法还没有形成工业化应用;传统的浇铸法是高温熔体通过锭模、地坑以及分层等方式进行浇铸,待凝固冷却后,破碎加工成所需的粒度,破碎成本高,有噪声、粉尘等环境污染,小尺寸铸块脱模困难。

6.基于铁水铸铁机浇铸成型工艺,在浇铸模具设计研发方面具有改进的空间。

技术实现要素:

7.针对现有技术中存在的不足,本发明的目的在于提供一种铁水在铸铁机上直接粒化成型用模具,实现将冶炼钛渣副产半钢加工成的铁水在铸铁机上直接粒化成型。

8.为了实现上述目的,本发明提供的技术方案是:

9.一种铁水在铸铁机上直接粒化成型用模具,包括成型模腔组件,成型模腔组件包括成型模腔、隔筋和分流锥;成型模腔设置成至少两排,每排成型模腔包括至少五个由隔筋均匀分隔的成型模腔,隔筋的上表面与成型模腔的外沿上表面齐平,各排成型模腔的相对应的成型模腔彼此对准,在相邻的四个成型模腔的隔离区域交汇处设置一个分流锥,在成型模腔组件的下端设置有搭接嘴,在成型模腔组件的上端设置有头部并且头部高于相邻的成型模腔的上口平面,在成型模腔组件的两侧分别设置有护沿和与护沿连接的耳部。

10.进一步地,包括2~3排成型模腔,每排成型模腔包括5~7个由隔筋均匀分隔的成

型模腔,隔筋的厚度为10~25mm。

11.进一步地,成型模腔为半球形,成型模腔的球形半径为30~40mm;搭接嘴的端部厚度为15~19mm。

12.进一步地,分流锥呈锥台形,分流锥的底部为矩形与四个成型模腔的上沿形成的相交面,矩形的尺寸宽为20~60mm,矩形的尺寸长为25~75mm,分流锥的顶部圆面直径为12~20mm、高为20~30mm,分流锥之间的铁水流道宽度为20~30mm。

13.进一步地,护沿的高度在从头部到搭接嘴的方向上逐渐减少,护沿在头部位置的高度为60~70mm,护沿在搭接嘴位置的高度为25~35mm。

14.进一步地,头部高出相邻的成型模腔的上口平面的距离为5~9mm,成型模腔的上口平面自成型模腔组件的上端至下端向下倾斜,倾斜角为1.25

°

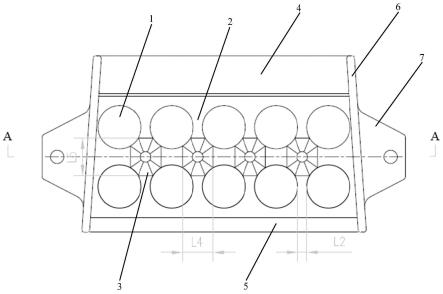

~1.55

°

。

15.进一步地,包括底部,底部厚度为45~50mm,成型模腔组件上端下方的底部截面为弧形,弧形的半径为40~60mm。

16.更进一步地,在底部上设置有通孔和盲孔,通孔位于成型模腔下方并且居中位于相邻两排成型模腔之间,通孔的直径为20~30mm,盲孔沿着通孔长度的方向设置成一排并且从底部的底面向上延伸,各个盲孔分别与对应的分流锥对齐,盲孔的底径为50~70mm,盲孔的顶径为10~20mm,盲孔的高为50~60mm。

17.更进一步地,是经整体铸造后退火和时效处理而成的,材质设计为低铬钒钛铸铁,在灰铸铁ht150中加入重量计0.22~0.28%的铬、>0.15%的钒和>0.08%的钛制成。

18.更进一步地,退火保温温度为934~945℃、保温时间为2.2~2.5小时,时效处理的保温温度为623~636℃、保温时间为2.3~2.6小时。

19.本发明的有益效果为:

20.本发明的铁水在铸铁机上直接粒化成型用模具,通过对浇铸模具的材质、热处理、温度应力场、成型模腔、流向控制等方面的设计研发,实现了铁水在铸铁机上连续浇铸直接粒化成型,解决了由于粒度变小导致的不易脱模、易产生飞边和连块等难题,投入低,不需要增加破碎、筛分工序,不会增加污染排放量和安全风险,完全满足低成本、高效、安全、绿色的要求。本发明的铁水在铸铁机上直接粒化成型用模具对其它合金材料粒化也具有积极的指导作用。

附图说明

21.图1是本发明的铁水在铸铁机上直接粒化成型用模具的俯视图;

22.图2是图1的a-a向剖视图;

23.图3是本发明的铁水在铸铁机上直接粒化成型用模具的透视图;

24.图4是图3的b-b向剖视图;

25.图5是本发明的铁水在铸铁机上直接粒化成型用模具上下搭接的剖视图。

具体实施方式

26.为了使本发明的目的、技术方案及优点更加清楚明白,下面结合实施例及附图,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。此外,附图用于说明的目的,并不用于限定具体尺寸。

27.本发明提供的铁水在铸铁机上直接粒化成型用模具(以下简称粒化模具),如图1-5所示,包括成型模腔组件,成型模腔组件包括成型模腔1、隔筋2和分流锥3;成型模腔1设置成至少两排,每排成型模腔包括至少五个由隔筋2均匀分隔的成型模腔1,隔筋2的上表面与成型模腔1的外沿上表面齐平,各排成型模腔1的相对应的成型模腔1彼此对准,在相邻的四个成型模腔1的隔离区域交汇处设置一个分流锥3,在成型模腔组件的下端设置有搭接嘴4,在成型模腔组件的上端设置有头部5并且头部5高于相邻的成型模腔1的上口平面,在成型模腔组件的两侧分别设置有护沿6和与护沿6连接的耳部7。耳部7用于与链板联接。其中成型模腔组件的上端和下端,即粒化模具的上端和下端,是沿着铁水方向定义的,其中在铁水方向上铁水先经过的粒化模具的一端为上端而铁水后经过的粒化模具的一端为下端。

28.在优选实施例中,粒化模具包括2~3排成型模腔1。每排成型模腔包括5~7个由隔筋2均匀分隔的成型模腔1,即每排成型模腔1中的各个成型模腔1对准设置,在相邻两个成型模腔1之间均设置有隔筋2。隔筋2的上表面与成型模腔1的外沿上表面齐平,这样可以减少铁粒的飞边产生。参考图1,隔筋2的厚度l2可以为10~25mm。

29.成型模腔1优选为半球形,成型模腔1的球形半径sr2为30~40mm,球体在等体积的几何体中表面积最小,半球形铁粒与成型模腔1的接触面积小,相互间的滑动阻力和勾挂几率减小;球体径向水平方向表面温度分布是相对均匀的,四周线收缩量也就相对均等,半球形铁粒与成型模腔1之间形成间隙大小会近似一致,因此成型模腔1选择半球形是非常有利于小而轻的铁粒脱模。

30.如图1和图2所示,分流锥3设置在相邻的四个成型模腔1的隔离区域交汇处。分流锥3呈锥台形,其中分流锥3的底部为矩形与四个成型模腔1的上沿形成的相交面,矩形的尺寸宽l4为20~60mm,矩形的尺寸长l5为25~75mm。分流锥3的顶部圆面直径φ3为10~20mm,高l6为20~30mm,其中优选地分流锥3的顶部圆面直径φ3为12~20mm。分流锥3之间的铁水流道宽度l7为20~30mm。分流锥3起到分流、导向的作用,防止铁粒间相互联结。

31.在一个优选实施例中,如图1所示,成型模腔组件的平面形状为等腰梯形,其中设置有头部5的成型模腔组件的上端的长度大于设置有搭接嘴4的成型模腔组件的下端的长度,即头部5的长度大于搭接嘴4的长度,并且搭接嘴4和头部5的平面形状也为等腰梯形。上方粒化模具的搭接嘴4可以与下方粒化模具的头部5相搭接。

32.本发明的粒化模具包括底部10,底部厚度l1为40~50mm,优选地,粒化模具的底部厚度l1为45~50mm。成型模腔组件(即粒化模具)上端下方的底部截面为弧形,该弧形的半径r为40~60mm,即外壁圆弧半径r为40~60mm。此外,粒化模具下端下方的底部截面为弧形,该弧形的半径可以与粒化模具上端下方的底部截面弧形的弧形半径r相同。在其他实施例中,粒化模具下端下方的底部截面弧形的弧形半径可以与粒化模具上端下方的底部截面弧形的弧形半径r不同。底部10的底面为平坦面。

33.在粒化模具的底部10设置有通孔8,通孔8位于成型模腔1下方并且居中位于相邻两排成型模腔1之间,通孔8贯穿底部10。通孔8的直径φ1为20~30mm。

34.在粒化模具的底部10设置有盲孔9。如图2所示,盲孔9沿着通孔8长度的方向设置成一排并且从底部10的底面向上延伸,其中各个盲孔9分别与对应的分流锥3对齐。盲孔9的底径φ2为50~70mm,盲孔9的顶径sr1为10~20mm,盲孔9的高l3为50~60mm,盲孔9使粒化模具各处壁厚趋于均匀,过渡平滑,经有限元温度场模拟分析,粒化模具的工作温度梯度分

布合理,能有效防止热应力集中,大大提高了抗热疲劳能力。在优选实施例中,盲孔9包括下部截头圆锥和上部半球体,盲孔9与通孔8相交。

35.在优选实施例中,粒化模具的两个护沿6设置在成型模腔组件的两侧。如图2和4所示,护沿6的高度在从头部5到搭接嘴4的方向上逐渐减少,即在从粒化模具的上端到下端的方向上,护沿6的高度逐渐减少。护沿6在头部5位置的高度l12为60~70mm,护沿6在搭接嘴4位置的高度l11为25~35mm。如图4和图5所示,两个护沿6的底面分别与底部10的底面平行,在护沿6和成型模腔组件的上平面之间通过斜沿12连接,斜沿12优选地与护沿6的宽度一致。

36.在优选实施例中,如图4和图5所示,粒化模具上端设置的头部5高于相邻的成型模腔1的上口平面,其中头部5高出相邻的成型模腔1的上口平面的距离l10为5~10mm,优选地头部5高出相邻的成型模腔1的上口平面的距离l10为5~9mm。粒化模具上端的头部5与相邻的成型模腔1之间利用倾斜面11连接,即头部5倾斜向下地过渡到相邻的成型模腔1以及成型模腔1之间的隔筋2。粒化模具上的成型模腔1的上口平面自成型模腔组件(即粒化模具)的上端至下端向下倾斜,倾斜角α为1

°

~2

°

,优选地,倾斜角α为1.25

°

~1.55

°

。

37.在粒化模具下端设置的搭接嘴4,用于与相邻的粒化模具相搭接。因此粒化模具上端的头部5与相邻粒化模具下端的搭接嘴4相对应。由于头部5的长度大于搭接嘴4的长度,因此下方粒化模具的头部5可以完全容纳上方粒化模具的搭接嘴4。粒化模具的搭接嘴4的端部厚度l8为15~20mm,优选地,搭接嘴4的端部厚度l8为15~19mm。

38.如图5所示,当两个粒化模具相搭接时,上方粒化模具的搭接嘴4与相邻的下方粒化模具的头部5相搭接,上方粒化模具的搭接嘴4位于相邻的下方粒化模具的头部5的上方。优选地,上方粒化模具的搭接嘴4的末端微超过相邻的下方粒化模具的头部5的倾斜面11的上端。上方粒化模具的搭接嘴4的下平面与下方粒化模具的头部5的上平面之间的搭接间隙l9为2~5mm,优选地,搭接间隙l9为2~4mm。

39.由于溢流口会使铁水的流道集中变窄,本发明的粒化模具的搭接嘴4外沿上不再设置单独的溢流口,这样有利于成型模腔1内溢出的铁水能迅速迁移,从而避免溢流铁水停留在成型模腔1的上口平面形成飞边、毛刺、夹缝铁等。

40.本发明的粒化模具是经整体铸造后退火和时效处理而成的。在优选实施例中,整体铸造采用负压消失模工艺,退火保温温度为930~950℃、保温时间为2~3小时,时效处理的保温温度为620~640℃、保温时间为2~3小时,旨在使粒化模具内石墨化更充分和残余应力减少。优选地,退火保温温度为934~945℃、保温时间为2.2~2.5小时,时效处理的保温温度为623~636℃、保温时间为2.3~2.6小时。

41.本发明的粒化模具的材质设计为低铬钒钛铸铁,在灰铸铁ht150中加入重量计0.2%~0.3%的铬、>0.15%的钒和>0.08%的钛制成,使粒化模具有优越的耐侵蚀、耐热疲劳、抗氧化、抗裂纹性能。优选地,在灰铸铁ht150中加入重量计0.22~0.28%的铬。铬可以在粒化模具表面形成致密而又均匀的氧化膜,防止氧化性气体对粒化模具表面进一步侵蚀和氧化,铬能提高共析临界温度,减少粒化模具在使用过程中发生相变,但铬又是强烈阻碍石墨化的元素,降低铸铁的热导率,铬的含量不宜过高。钒、钛元素在粒化模具中主要以固溶于α相中、析出相、块状化合物三种形式存在,细化了晶粒和石墨,同时使夹杂物的形状、大小及分布得到改善,晶界变曲,其组织在高温条件有较大的热稳性,具有强化和抗氧

化作用。

42.本发明的粒化模具安装在铸铁机(未示出)链带的滚轮间。使用前,在粒化模具的内腔表面喷上一层厚度为1~2mm的灰浆;然后,将铁水包内的铁水经流铁槽流入铸铁机上的粒化模具内,盛有铁水的粒化模具由循环运动的链带拖动前行,粒化模具中的铁水在移动过程中经水喷淋冷却,凝固成铁粒;粒化模具内的铁粒随链带运行到终端,铁粒便自动脱落在卸料槽中,沿卸料槽壁滑入收集车内。

43.实施例一

44.粒化模具采用负压消失模工艺整体铸造成型,材质为低铬钒钛铸铁,在灰铸铁ht150中加入重量计0.22%的铬、0.16%的钒和0.10%的钛,退火保温温度为934℃、保温时间为2.2h,时效处理的保温温度为623℃、保温时间为2.3h。

45.粒化模具包括3排成型模腔1,每排成型模腔1包括7个由隔筋2均匀分隔的成型模腔1,隔筋2的上表面与成型模腔1的外沿上表面齐平,隔筋2厚度l2为10mm。成型模腔1呈半球形,成型模腔1的球形半径sr2为30mm。粒化模具底部10的底部厚度l1为45mm,底部截面弧形的半径r为40mm。粒化模具的底部10的通孔8的直径φ1为20mm,底部10的盲孔9的底径φ2

×

顶径sr1

×

高l3为50mm

×

10mm

×

50mm。在相邻的四个成型模腔1的隔离区域交汇处的分流锥3,呈锥台形,分流锥3的底部为矩形与四个成型模腔1的上沿形成的相交面,矩形的尺寸l4

×

l5为20mm

×

25mm,分流锥3的顶部圆面直径φ3为12mm,分流锥3的高l6为20mm,分流锥3之间铁水流道宽度l7为20mm。

46.粒化模具下端设置的搭接嘴4用于与相邻的粒化模具相搭接,搭接嘴4的端部厚度l8为15mm。粒化模具上端设置的头部5与相邻的粒化模具下端的搭接嘴4相对应,头部5高出相邻的成型模腔1的上口平面的距离l10为5mm。成型模腔1的上口平面自粒化模具的上端至下端向下倾斜的倾斜角α为1.25

°

,搭接嘴4外沿上取消通常的溢流口设置,粒化模具两侧设置的护沿6在搭接嘴4位置的高度l11为25mm、护沿6在头部5位置的高度l12为60mm。粒化模具两侧设置的耳部7位于护沿6的外面,耳部7与链板联接。粒化模具安装在铸铁机上相互搭接,上方粒化模具的搭接嘴4与相邻的下方粒化模具的头部5相搭接。上方粒化模具的搭接嘴4的下平面与相邻的下方粒化模具的头部5上平面之间的搭接间隙l9为2mm。

47.所制成的铁粒单个重量为0.40kg,截面尺寸≤60mm

×

30mm。

48.实施例二

49.粒化模具采用负压消失模工艺整体铸造成型,材质为低铬钒钛铸铁,在灰铸铁ht150中加入重量计0.26%的铬、0.17%的钒和0.12%的钛,退火保温温度为941℃、保温时间为2.3h,时效处理的保温温度为633℃、保温时间为2.4h。

50.粒化模具包括2排成型模腔1,每排成型模腔1包括5个由隔筋2均匀分隔的成型模腔1,隔筋2的上表面与成型模腔1的外沿上表面齐平,隔筋2厚度l2为25mm。成型模腔1呈半球形,成型模腔1的球形半径sr2为35mm。粒化模具底部10的底部厚度l1为45mm,底部截面弧形的半径r为60mm。粒化模具的底部10的通孔8的直径φ1为25mm,底部10的盲孔9的底径φ2

×

顶径sr1

×

高l3为60mm

×

15mm

×

55mm。在相邻的四个成型模腔1的隔离区域交汇处的分流锥3,呈锥台形,分流锥3的底部为矩形与四个成型模腔1的上沿形成的相交面,矩形的尺寸l4

×

l5为55mm

×

68mm,分流锥3的顶部圆面直径φ3为16mm,分流锥3的高l6为25mm,分流锥3之间铁水流道宽度l7为25mm。

51.粒化模具下端设置的搭接嘴4用于与相邻的粒化模具相搭接,搭接嘴4的端部厚度l8为18mm。粒化模具上端设置的头部5与相邻的粒化模具下端的搭接嘴4相对应,头部5高出相邻的成型模腔1的上口平面的距离l10为8mm。成型模腔1的上口平面自粒化模具的上端至下端向下倾斜的倾斜角α为1.35

°

,搭接嘴4外沿上取消通常的溢流口设置,粒化模具两侧设置的护沿6在搭接嘴4位置的高度l11为30mm、护沿6在头部5位置的高度l12为65mm。粒化模具两侧设置的耳部7位于护沿6的外面,耳部7与链板联接。粒化模具安装在铸铁机上相互搭接,上方粒化模具的搭接嘴4与相邻的下方粒化模具的头部5相搭接。上方粒化模具的搭接嘴4的下平面与相邻的下方粒化模具的头部5上平面之间的搭接间隙l9为3mm。

52.所制成的铁粒单个重量0.63kg,截面尺寸≤70mm

×

35mm。

53.实施例三

54.粒化模具采用负压消失模工艺整体铸造成型,材质为低铬钒钛铸铁,在灰铸铁ht150中加入重量计0.28%的铬、0.16%的钒和0.11%的钛,退火保温温度为945℃、保温时间为2.5h,时效处理的保温温度为636℃、保温时间为2.6h。

55.粒化模具包括2排成型模腔1,每排成型模腔1包括5个由隔筋2均匀分隔的成型模腔1,隔筋2的上表面与成型模腔1的外沿上表面齐平,隔筋2厚度l2为17mm。成型模腔1呈半球形,成型模腔1的球形半径sr2为40mm。粒化模具底部10的底部厚度l1为50mm,底部截面弧形的半径r为60mm。粒化模具的底部10的通孔8的直径φ1为30mm,底部10的盲孔9的底径φ2

×

顶径sr1

×

高l3为70mm

×

20mm

×

60mm。在相邻的四个成型模腔1的隔离区域交汇处的分流锥3,呈锥台形,分流锥3的底部为矩形与四个成型模腔1的上沿形成的相交面,矩形的尺寸l4

×

l5为60mm

×

75mm,分流锥3的顶部圆面直径φ3为20mm,分流锥3的高l6为30mm,分流锥3之间铁水流道宽度l7为30mm。

56.粒化模具下端设置的搭接嘴4用于与相邻的粒化模具相搭接,搭接嘴4的端部厚度l8为19mm。粒化模具上端设置的头部5与相邻的粒化模具下端的搭接嘴4相对应,头部5高出相邻的成型模腔1的上口平面的距离l10为9mm。成型模腔1的上口平面自粒化模具的上端至下端向下倾斜的倾斜角α为1.55

°

,搭接嘴4外沿上取消通常的溢流口设置,粒化模具两侧设置的护沿6在搭接嘴4位置的高度l11为35mm、护沿6在头部5位置的高度l12为70mm。粒化模具两侧设置的耳部7位于护沿6的外面,耳部7与链板联接。粒化模具安装在铸铁机上相互搭接,上方粒化模具的搭接嘴4与相邻的下方粒化模具的头部5相搭接。上方粒化模具的搭接嘴4的下平面与相邻的下方粒化模具的头部5上平面之间的搭接间隙l9为4mm。

57.所制成的铁粒单个重量0.94kg,截面尺寸≤80mm

×

40mm。

58.本发明的铁水在铸铁机上直接粒化成型用模具在铸铁机上搭接使用时,制成的铁粒单个重量为0.40~0.94kg,截面尺寸≤80mm

×

40mm,铁粒粒度均匀,表面圆滑,满足“一键化”冶炼的高位料仓入料要求;实现铁液在铸铁机上直接粒化成型,易脱模,无需增设破碎、筛分工序,粒化效率高;使用寿命长,并且能够在极其安全环保条件下经济高效地粒化处理铁水。

59.以上所述实施例仅表达了本发明的实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1