一种转炉复合发热剂及其制造方法及应用与流程

1.本发明涉及金属冶炼技术领域,具体涉及一种转炉复合发热剂及其制造方法及应用。

背景技术:

2.转炉炼钢降低铁水比例,提高废钢加入量可以显著降低炼钢成本、节能减排,具有明显的经济效益和社会效益。但是要降低转炉炼钢的铁水比例,首要制约因素是转炉的热平衡,过大的废钢量会造成转炉熔池温度低,进而影响冶炼过程的正常进行。

3.转炉的热量主要来源于铁水的物理热和化学热,铁水的物理热指铁水温度,较为恒定。而化学热除铁水中元素氧化放热外,还可通过向转炉添加发热剂提升转炉炉内化学反应放热,提升熔池温度,改善转炉热量平衡。

4.目前,转炉使用的碳系发热剂主要有天然气、重油、柴油以及焦炭、无烟煤和石墨等,金属系发热剂有硅铁合金和铝等。但采用以上提温剂均会大幅度增加转炉炼钢成本及能耗,经济效益并不显著。

5.废阴极炭块是铝电解工业中废槽衬排放的主要固体废弃物,二次铝灰指一次铝灰以及废旧铝材经回收处理后剩余的灰渣,二者在 2016 年均被列入《国家危险废弃物名录》属于冶炼金属的废弃物。废阴极炭块和二次铝灰目前主要为堆放或填埋方式处置,均具有资源浪费和造成环境污染的双重特性。

技术实现要素:

6.本发明的目的是为了解决现有技术废阴极炭块和二次铝灰处理中存在的技术问题,提供了一种转炉复合发热剂及其制造方法及应用。

7.为了达到上述目的,本发明采用以下技术方案:一种转炉复合发热剂,包括碳系发热剂、金属系发热剂及结合剂,且按照质量百分比为:碳系发热剂50%~85%、金属系发热剂45%~10%、结合剂 ≤5%;所述碳系发热剂由铝电解工业中废槽衬排放废阴极炭块经过破碎制备而成,且废阴极炭块破碎筛分后的粒度≤5mm;所述金属系发热剂采用铝冶炼铸造过程产生的二次铝灰,且二次铝灰经过破碎、筛分后的粒度≤3mm;所述结合剂为水玻璃、酚醛树脂与煤焦油中的一种或两种的组合。

8.进一步地,废阴极炭块中的c含量控制在 55%~85%;所述二次铝灰中al含量在 5%~20%。

9.一种转炉复合发热剂的制备方法,包括以下步骤:1)、废阴极炭块放置到破碎机进行破碎,进行一级筛选,将粒度大于5mm的废阴极炭块返回进行再次破碎;2)、将二次铝灰通过筛粉机进行筛分,筛选出粒度在3mm以下的二次铝灰;

3)、按照原料组成和质量比称取相应的原材料备用;4)、将5mm以下50%~85%废阴极炭块粉以及3mm以下45%~10%二次铝灰倒入混粉机混合,得到二者的混合粉;之后倒入配制好的结合剂,并进行搅拌混匀;5)、将步骤4)中搅拌混匀料压制成球状体,球状体直径为10~50mm;6)、将压制成型的球体进行烘干处理得到转炉复合发热剂。

10.一种转炉复合发热剂的应用,将所述的复合发热剂加入转炉补偿熔池热量,复合发热剂按吨钢升温效应 2~5℃/kg计算加入,且复合发热剂使用量≤1000kg/炉。

11.进一步地,复合发热剂从高位料仓称量后顶加入方式,第一批复合发热剂在转炉开吹加入,数量≤500 kg;第二批复合发热剂在转炉初渣形成后开始分批加入,每批加入量不超过150kg,批料间的相邻时间间隔不小于1min,在吹氧10min内全部加完。

12.进一步地,复合发热剂每批料加入前枪位提高50~100mm。

13.本发明相对于现有技术,具有以下有益效果:本发明利用铝工业中的主要废弃物废阴极炭块与二次铝灰作为发热物质,来源广、成本低的水玻璃、酚醛树脂与煤焦油中的一种或两种的组合作为结合剂,在不额外添贵重的碳素材料及金属铝、硅铁合金的条件下,可将铝业废弃物资源综合利用,一方面降低本发明的转炉复合发热剂制造成本,另一方面提高废弃资源利用率,防止固废环境污染。

14.本发明与单一的转炉碳系发热剂或金属发热剂相比,废阴极炭块中固定碳含量高,二次铝灰中含有的金属铝的高发热性,制备成转炉复合发热剂,原料来源广泛、成本低廉,制备工艺简单、产品发热效率高,应用于转炉冶炼提高熔池温度进而降低铁水消耗、提高转炉废钢比效果明显,可大幅度降低炼钢成本、节能降耗。

15.本发明利用废阴极炭块作为碳系发热剂,提温的同时不会增加转炉渣量,二次铝灰作为金属系发热剂,提温的同时还起到促进转炉化渣及脱氧的作用,对促进转炉升温、造渣及冶炼过程具有积极的效果。

16.本发明与单一的转炉碳系发热剂或金属发热剂相比,废阴极炭块中固定碳含量高,二次铝灰中含有的金属铝的高发热性,制备成转炉复合发热剂,原料来源广泛、成本低廉,制备工艺简单、产品发热效率高,应用于转炉冶炼提高熔池温度进而降低铁水消耗、提高转炉废钢比效果明显,可大幅度降低炼钢成本、节能降耗。

17.本发明利用废阴极炭块作为碳系发热剂,提温的同时不会增加转炉渣量,二次铝灰作为金属系发热剂,提温的同时还起到促进转炉化渣及脱氧的作用,对促进转炉升温、造渣及冶炼过程具有积极的效果。

具体实施方式

18.下面结合具体实施例对本发明作进一步说明。

19.一种转炉复合发热剂的制备方法,包括以下步骤:1)、废阴极炭块放置到破碎机进行破碎,进行一级筛选,将粒度大于5mm的废阴极炭块返回进行再次破碎。

20.2)、将二次铝灰通过筛粉机进行筛分,筛选出粒度在3mm以下的二次铝灰。

21.3)、按照原料组成和质量比称取相应的原材料备用。

22.4)、将5mm以下50%~85%废阴极炭块粉以及3mm以下45%~10%二次铝灰倒入混粉

机混合,得到二者的混合粉;之后倒入配制好的结合剂,并进行搅拌混匀。

23.5)、将步骤4)中搅拌混匀料压制成球状体,球状体直径为10~50mm。

24.6)、将压制成型的球体进行烘干处理得到转炉复合发热剂。

25.实施例1:一种转炉复合发热剂,其特征是,包括碳系发热剂、金属系发热剂及结合剂,本实施例结合剂采用水玻璃。且按照质量百分比为:废阴极炭块 85%;二次铝灰 12%;结合剂 3%。

26.实施例2:一种转炉复合发热剂,包括废阴极炭块、二次铝灰、结合剂,本实施例中结合剂采用煤焦油。其质量百分比为:废阴极炭块 70%;二次铝灰 25%;结合剂 5%。

27.实施例3:一种转炉复合发热剂,包括废阴极炭块、二次铝灰、结合剂,本实施例中结合剂采用酚醛树脂与煤焦油组合物。其质量百分比为:废阴极炭块 53%;二次铝灰 45%;结合剂 2%。

28.将上述实施例中制备好的复合发热剂在某厂 120吨转炉进行试验,补偿熔池热量,复合发热剂按吨钢升温效应4℃/kg计算加入,复合发热剂使用量为 800kg/炉;复合发热剂从高位料仓称量后顶加入方式;第一批复合发热剂在转炉开吹加入,数量为 400 kg;第二批复合发热剂在转炉初渣形成后开始分批加入,每批加入量不超过100kg,批料间的相邻时间间隔不小于1min,在吹氧 10min及以内全部加完;复合发热剂每批料加入前枪位提高 100mm。

29.每组实施例现场试验 10炉,同时与单一使用碳系发热剂焦炭或金属系发热剂硅铁合金的炉次做对比。固态钢平均热容为 0.699kj/kg.℃。液态钢的平均热容为0.837kj/kg.℃。

30.废钢的熔化温度为 1500℃;室温为 25℃;熔化潜热为272kj/kg。

[0031] 计算出1kg废钢由25℃升高至出钢温度为1650℃时的冷却效应是:1

ꢀ×ꢀ

0.699

ꢀ×

(1500

ꢀ‑ꢀ

25 ) + 272 + 0.837

ꢀ×

(1650

ꢀ‑ꢀ

1500) ) = 1429( kj/kg)。

[0032]

液态炉渣的热容为 1.247kj/kg.℃。

[0033]

120t转炉出钢量为 120t,取渣量为 10%。计算出加入1t废钢对120t转炉降温值为:(1

ꢀ×

1000

ꢀ×

1429 )/( 120

ꢀ×ꢀ

1000

ꢀ×ꢀ

0.837+ 12

×ꢀ

1000

ꢀ×ꢀ

1.247) = 12.4℃。

[0034]

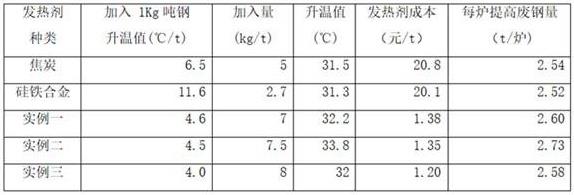

对不同实施例情况下使用复合发热剂与单一使用碳系发热剂焦炭或金属系发热剂硅铁合金应用效果对比如表1。

[0035]

表1

上述试验在相同钢种和铁水条件下得到的数据。

[0036]

由以上实施例可知,应用一种转炉复合发热剂,与原碳系或金属系发热剂相比,在补偿温度基本相同的情况下,造渣效果优于原发热剂,转炉复合发热剂成本仅为碳系或金属系发热剂的约 1/15,而提高转炉废钢比效果与使用贵重的焦炭作碳系发热剂或硅铁合金作金属系发热相同,进一步增加复合发热剂的用量,效果更为明显。

[0037]

制备转炉复合发热剂所用主要原料均为铝冶炼工业中产生的对环境影响较大的废弃物,其中废阴极炭块含有较高的固定 c,二次铝灰的金属 al作为发热值高的物质,且二者均含有一定量的氟化物,经合理的配比压球后,不仅实现了废弃物资源综合利用,由以上实例观察,实验过程转炉化渣状况良好,冶炼过程无“返干”现象,可减少炼钢辅料萤石、氧化铁皮球等的用量,进而进一步提高废钢比,降低炼钢成本。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1