一种淬火装置及其淬火方法与流程

1.本技术涉及热处理设备技术领域,尤其是涉及一种淬火装置及其淬火方法。

背景技术:

2.热处理是指材料在固态下,通过加热、保温和冷却的手段,以获得预期组织和性能的一种金属热加工工艺。热处理包括退火、正火、淬火及回火,热处理设备就是用于对材料进行退火、正火、淬火及回火中的其中一种或者多种的设备。

3.相关技术中,淬火装置是指进行材料的固溶处理或带有快速冷却过程的热处理工艺的设备,淬火设备本身主要由淬火机床、中高频电源、冷却装置三大部分组成。通过中高频电源对材料进行固溶处理,并通过冷却装置中持续喷出冷却液对材料进行快速冷却,从而使材料获得预期组织和性能。

4.针对上述中的相关技术,发明人发现有如下缺陷:当材料进行固溶处理后,一般为持续喷出冷却液对材料进行快速冷却,而材料进行固溶处理时会存在间隔,从而使持续喷出冷却液产生浪费,还有改进的空间。

技术实现要素:

5.为了减少冷却液产生的浪费,本技术提供一种淬火装置及其淬火方法。

6.第一方面,本技术提供的一种淬火装置采用如下的技术方案:一种淬火装置,包括:机体,设置有工作箱,所述工作箱上开设有工作腔;转动机构,设置于所述机体上且位于所述工作腔内,并用于放置并转动工件;上料机构,设置于所述机体上且位于所述工作箱的一侧,并用于将工件上料至所述转动机构上;固溶件,设置于所述工作箱上且位于所述工作腔内,并用于对工件进行固溶处理;冷却液回收机构,设置于所述工作箱远离所述机体的一侧,并用于将冷却液进行回收;冷却件,设置于所述冷却液回收机构上且位于所述工作腔内,并用于将所述冷却液回收机构回收的冷却液喷出。

7.通过采用上述技术方案,通过上料机构将工件上料至转动机构上,再通过固溶件对工件进行固溶处理以及冷却件喷出冷却液进行快速冷却,从而对工件进行淬火处理;且在淬火处理时,通过冷却液回收机构将冷却液进行回收并输送至冷却件,从而使对冷却液进行循环利用,减少冷却液产生的浪费。

8.可选的,所述冷却液回收机构包括回收箱、储液箱、回收泵、输出泵及输送管;所述回收箱设置于所述工作箱远离所述机体的一侧,所述回收箱内开设有至少两个用于放置冷却液的放液槽,所述回收箱上开设有用于连通所述放液槽之间及所述放液槽与外界的溢出孔,所述溢出孔位于所述回收箱远离所述放液槽槽底的一侧;

所述回收泵设置于所述回收箱的一侧,所述回收泵用于将冷却液回收至所述回收箱内,所述机体上开设有用于收集冷却液的收集槽,所述收集槽与所述工作腔互相连通,所述输送管的一端与所述回收泵连接,所述输送管的另一端与所述收集槽的槽壁连接;所述储液箱设置于所述回收箱远离所述回收泵的一侧,所述储液箱上开设有用于放置冷却液的储液槽,所述储液箱上开设有用于连通所述储液槽与所述放液槽的连通孔;所述输出泵设置于所述储液箱上,所述输出泵位于所述储液槽内,所述输出泵用于将所述储液槽内的冷却液输送至所述放液槽内。

9.通过采用上述技术方案,通过回收泵将冷却液回收至回收箱的放液槽内,且通过冷却液从溢出孔溢出,从而对冷却液的量进行控制,使每一次进行冷却液的溢出量固定,从而减少冷却液产生的浪费;且通过输出泵将储液槽内的冷却液输送至放液槽内,从而对流失的冷却液进行补充,使每一次进行冷却液的溢出量均为固定的量。

10.可选的,所述转动机构包括转动辊、传动辊及用于驱动所述传动辊转动的第一驱动件,所述转动辊转动连接于所述机体上且对称设置于所述工作腔内,所述工作箱上开设有供所述转动辊穿过的进料口及出料口,所述进料口、所述出料口及所述工作腔互相连通,所述转动辊用于放置并转动工件,所述传动辊设置于所述机体上,所述传动辊用于带动所述转动辊转动,所述传动辊转动连接于所述工作腔的腔底。

11.通过采用上述技术方案,通过第一驱动件驱动传动辊进行转动,传动辊带动转动辊进行转动,从而使转动辊带动工件进行转动,从而使工件能够均匀的进行固溶处理以及均匀的受到冷却液的喷洒,从而提高工件进行淬火后的结构性能。

12.可选的,所述上料机构包括第一上料组件、第二上料组件及第三上料组件;所述第三上料组件设置于所述机体上,所述第三上料组件位于所述工作箱开设有所述进料口的一侧,所述第三上料组件用于将工件上料至所述转动辊上;所述第二上料组件设置于所述机体上,所述第二上料组件位于所述工作箱开设有所述进料口的一侧,所述第二上料组件用于将工件上料至所述第三上料组件上;所述第一上料组件设置于所述机体上,所述第一上料组件位于所述第二上料组件远离所述工作箱的一侧,所述第一上料组件用于将工件上料至所述第二上料组件上。

13.通过采用上述技术方案,通过第一上料组件将工件上料至第二上料组件上,第二上料组件将工件上料至第三上料组件上,第三上料组件将工件上料至转动辊上,从而使工件能够进行淬火处理。

14.可选的,所述回收箱靠近所述输出泵的一侧设置有用于发电的发电机,所述发电机与所述输出泵电连接;所述发电机的转动轴上设置有第一齿轮,所述第三上料组件上设置有用于与所述第一齿轮啮合的第一齿条;所述发电机远离所述回收箱的一侧转动连接有第二齿轮,所述发电机上转动连接有斜齿轮,所述斜齿轮用于啮合并转动连接所述第一齿轮与所述第二齿轮,所述第二上料组件上设置有用于与所述第二齿轮啮合的第二齿条;所述第一上料组件上设置有用于与所述第一齿轮啮合的第三齿条,所述第三齿条上开设有供所述第一齿轮穿设的穿设孔。

15.通过采用上述技术方案,通过第一齿条与第一齿轮啮合,从而在第三上料组件进

行上料时,带动第一齿轮进行转动,从而使发电机进行发电为输出泵提供电能,减少能源的损耗;通过第二齿条与第二齿轮啮合,从而在第二上料组件进行上料时,带动第二齿轮进行转动,第二齿轮带动斜齿轮进行转动,斜齿轮第一齿轮进行转动,从而使发电机进行发电为输出泵提供电能,减少能源的损耗;通过第三齿条与第一齿轮啮合,从而在第一上料组件进行上料时,带动第三齿轮进行转动,从而使发电机进行发电为输出泵提供电能,减少能源的损耗。

16.可选的,所述工作箱上设置有挡液布,所述挡液布盖设于所述进料口及所述出料口,所述挡液布位于所述工作腔内。

17.通过采用上述技术方案,在工作箱上设置挡液布,通过挡液布对进料口及出料口进行盖设,从而使冷却液不容易从进料口及出料口中流失,从而减少冷却液产生的浪费。

18.第二方面,本技术提供的一种淬火方法采用如下的技术方案:一种淬火方法,包括:获取开机信息;接收开机信息并输出用于启动第一驱动件及输送带运行的开启信息至第一驱动件及输送带,并输出用于启动第一上料组件运行的第一定时控制信息至第一上料组件;停止输出第一定时控制信息时,输出用于启动第一上料组件运行的第一控制信息至第一上料组件;查询是否接收到抵触信息;若未接收到抵触信息,则不输出用于启动第二上料组件运行的第二定时控制信息至第二上料组件;若接收到抵触信息,则输出用于启动第二上料组件运行的第二定时控制信息至第二上料组件;停止输出第二定时控制信息时,输出用于启动第三上料组件运行的第三定时控制信息至第三上料组件;停止输出第三定时控制信息时,输出用于启动固溶件、冷却件及回收泵运行的第四定时控制信息至固溶件、冷却件及回收泵,且输出用于启动第三上料组件运行的第五定时控制信息至第三上料组件;停止输出第四定时控制信息时,输出用于启动第一上料组件运行的第一定时控制信息至第一上料组件。

19.通过采用上述技术方案,通过输出开启信息至第一驱动件及输送带,第一驱动件带动转动辊进行转动,从而使转动辊及输送带一直进行工作;依次输出第一定时控制信息至第一上料组件,输出第二定时控制信息至第二上料组件,输出第三定时控制信息至第三上料组件,从而对工件进行上料,再通过输出第四定时控制信息至固溶件、冷却件及回收泵,从而对工件进行淬火,且对冷却液进行回收,从而减少冷却液产生的浪费。

20.可选的,输出用于启动固溶件、冷却件及回收泵运行的第四定时控制信息至固溶件、冷却件及回收泵包括:判断是否接收到液位检测器上的液位检测信号;若为否,则输出用于启动输出泵运行的第六定时控制信息至输出泵,并判断是否

接收到液位检测器上的液位检测信号;若为是,则停止输出用于启动输出泵运行的第六定时控制信息至输出泵,并输出用于启动固溶件、冷却件及回收泵运行的第四定时控制信息至固溶件、冷却件及回收泵。

21.通过采用上述技术方案,通过对是否接收到液位检测器上的液位检测信号进行判断,从而判断回收的冷却液是否足够对工件进行冷却,并在冷却液不足时对冷却液进行补充,使工件进行固溶处理后能够冷却到需要的温度,从而提高工件进行淬火后的结构性能。

22.可选的,还包括位于停止输出用于启动输出泵运行的第六定时控制信息至输出泵,并输出用于启动固溶件、冷却件及回收泵运行的第四定时控制信息至固溶件、冷却件及回收泵之后的步骤,具体如下:获取第六定时控制信息、第三定时控制信息及第五定时控制信息;分析计算第三定时控制信息所对应的时间值及第五定时控制信息所对应的时间值之和,并作为最大间隔时间;判断第六定时控制信息所对应的时间值是否大于最大间隔时间;若为是,则根据第六定时控制信息所对应的时间值、预设的输出泵的单位时间输出量与输出泵的总输出量之间的对应关系,分析计算输出泵的总输出量,并将输出泵的总输出量作为提前预留量;根据提前预留量、最大间隔时间与输出泵的单位时间调整输出量的对应关系,分析计算输出泵的单位时间调整输出量;停止输出第四定时控制信息至固溶件、冷却件及回收泵时,将最大间隔时间作为第六定时控制信息所对应的时间值并输出单位时间调整输出量及第六定时控制信息至输出泵;若为否,则停止输出第四定时控制信息至固溶件、冷却件及回收泵时,输出用于启动输出泵运行的第六定时控制信息至输出泵。

23.通过采用上述技术方案,通过对第六定时控制信息所对应的时间值是否大于最大间隔时间进行判断,从而判断通过输出泵进行补充冷却液的时间是否大于两个工件的间隔时间,在通过输出泵进行补充冷却液的时间大于两个工件的间隔时间时,通过分析计算出在两个工件的间隔时间输出泵的单位时间调整输出量作为输出泵的单位时间输出量,从而在两个工件的间隔时间内完成通过输出泵进行补充冷却液,提高整体对工件进行淬火的工作效率。

24.可选的,输出用于启动固溶件、冷却件及回收泵运行的第四定时控制信息至固溶件、冷却件及回收泵包括:获取转动辊的转动速度及回收泵的单位时间输出量;根据转动辊的转动速度、回收泵的单位时间输出量与冷却液飞溅高度值的对应关系,分析获取与转动辊的转动速度及回收泵的单位时间输出量相对应的冷却液飞溅高度值;判断冷却液飞溅高度值是否大于预设的容许高度值;若为是,则根据冷却液飞溅高度值与容许高度值之间的差值与调整转速值之间的对应关系,分析获取调整转速值,并输出调整转速值至回收泵;若为否,则不输出调整转速值至回收泵。

25.通过采用上述技术方案,通过转动辊的转动速度及回收泵的单位时间输出量分析获取相对应的冷却液飞溅高度值,并对冷却液飞溅高度值是否大于预设的容许高度值进行判断,在冷却液飞溅高度值大于预设的容许高度值时,对回收泵的单位时间输出量进行调整,从而使冷却液不容易飞溅出工作箱,减少冷却液产生的浪费。

26.综上所述,本技术包括以下至少一种有益技术效果:1.通过上料机构将工件上料至转动机构上,再通过固溶件对工件进行固溶处理以及冷却件喷出冷却液进行快速冷却,从而对工件进行淬火处理;且在淬火处理时,通过冷却液回收机构将冷却液进行回收并输送至冷却件,从而使对冷却液进行循环利用,减少冷却液产生的浪费;2.通过回收泵将冷却液回收至回收箱的放液槽内,且通过冷却液从溢出孔溢出,从而对冷却液的量进行控制,使每一次进行冷却液的溢出量固定,从而减少冷却液产生的浪费;且通过输出泵将储液槽内的冷却液输送至放液槽内,从而对流失的冷却液进行补充,使每一次进行冷却液的溢出量均为固定的量;3.在第三上料组件进行上料时,通过第一齿条与第一齿轮啮合;在第二上料组件进行上料时,通过第二齿条与第二齿轮啮合,从而带动第一齿轮进行转动;在第一上料组件进行上料时,通过第三齿条与第一齿轮啮合,从而使发电机进行发电为输出泵提供电能,减少能源的损耗。

附图说明

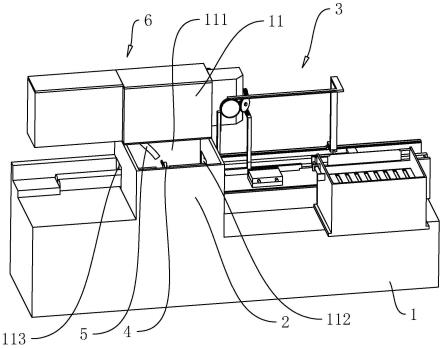

27.图1是本技术实施例中的淬火装置的整体结构示意图。

28.图2是本技术实施例中的机体、防护盖的爆炸示意图。

29.图3是本技术实施例中的机体、第一防尘盖及第二防尘盖的爆炸示意图。

30.图4是图3的a部放大图。

31.图5是本技术实施例中的机体、第一防尘盖、第二防尘盖及放置板的爆炸示意图。

32.图6是本技术实施例中的淬火方法的方法流程图。

33.图7是本技术另一实施例的输出用于启动固溶件、冷却件及回收泵运行的第四定时控制信息至固溶件、冷却件及回收泵的方法流程图。

34.图8是本技术实施例中的位于停止输出用于启动输出泵运行的第六定时控制信息至输出泵,并输出用于启动固溶件、冷却件及回收泵运行的第四定时控制信息至固溶件、冷却件及回收泵之后的步骤的方法流程图。

35.图9是本技术实施例中的输出用于启动固溶件、冷却件及回收泵运行的第四定时控制信息至固溶件、冷却件及回收泵的方法流程图。

36.附图标记说明:1、机体;11、工作箱;111、工作腔;112、进料口;113、出料口;114、挡液布;1141、减料槽;115、轴承架;116、抵触检测器;12、安装槽;13、防护盖;14、收集槽;2、转动机构;21、转动辊;22、传动辊;23、第一驱动件;231、转动轮;3、上料机构;31、第一上料组件;311、第一上料板;3111、第三齿条;312、第三驱动件;313、第二上料板;314、第四驱动件;315、放置箱;3151、放置槽;3152、放置板;32、第二上料组件;321、输送带;322、第二推动件;3221、第二齿条;323、第二驱动件;33、第三上料组件;331、第一推动件;3311、第一齿条;332、直线导轨;4、固溶件;5、冷却件;6、冷却液回收机构;61、回收箱;611、放液槽;612、溢出

孔;613、液位检测器;614、发电机;6141、第一齿轮;6142、第二齿轮;6143、斜齿轮;615、第一防尘盖;62、储液箱;621、储液槽;622、连通孔;623、第二防尘盖;63、回收泵;64、输出泵;65、输送管。

具体实施方式

37.以下结合附图1-9对本技术作进一步详细说明。

38.参照图1,本技术实施例公开一种淬火装置,其包括机体1、转动机构2、上料机构3、固溶件4、冷却件5及冷却液回收机构6。机体1远离地面的一侧焊接有工作箱11,工作箱11远离机体1的一侧开设有供工件进行淬火工艺的工作腔111。转动机构2用于放置并转动工件,转动机构2安装于机体1上且位于工作腔111内。上料机构3用于将工件上料至转动机构2上,上料机构3安装于机体1上且位于工作箱11的一侧。固溶件4用于对工件进行固溶处理,固溶件4安装于工作箱11上且位于工作腔111的侧壁上。冷却件5用于喷出冷却液从而对工件进行冷却,冷却件5安装于机体1上且位于工作腔111的侧壁上。冷却液回收机构6用于将冷却液进行回收并输送至冷却件5,冷却液回收机构6安装于工作箱11上远离机体1的一侧。通过上料机构3将工件上料至转动机构2上,再通过固溶件4对工件进行固溶处理以及冷却件5喷出冷却液进行快速冷却,从而对工件进行淬火处理;且在淬火处理时,通过冷却液回收机构6将冷却液进行回收并输送至冷却件5,从而使对冷却液进行循环利用,减少冷却液产生的浪费。

39.参照图2、图3与图4,转动机构2包括转动辊21、传动辊22及第一驱动件23。工作腔111的腔底上通过螺栓安装有用于固定传动辊22的轴承架115,传动辊22转动连接于轴承架115上,传动辊22关于转动辊21对称设置,且转动辊21位于传动辊22远离工作腔111的腔底的一侧。工作箱11上开设有供转动辊21穿过的进料口112及出料口113,进料口112、出料口113及工作腔111互相连通。第一驱动件23为电机,第一驱动件23通过螺栓固定于机体1上,机体1上开设有供第一驱动件23放置并安装的安装槽12,机体1上安装有用于盖设安装槽12的防护盖13,第一驱动件23的驱动轴上转动连接有转动轮231,转动轮231与传动辊22转动连接。在本实施例中,转动辊21及传动辊22均设置有四个,第一驱动件23设置有两个,两个第一驱动件23沿机体1的长度方向关于工作箱11对称设置,且两个转动辊21为一组,其中一组转动辊21穿过进料口112,另一组转动辊21穿过出料口113,且两组转动辊21之间留有间隙。

40.参照图1、图3与图4,工作箱11上安装有用于盖住进料口112及出料口113的挡液布114,挡液布114位于工作腔111内,挡液布114靠近机体1的一侧开设有减料槽1141,减料槽1141设置有多个,且多个减料槽1141等距离设置,通过减料槽1141减少挡液布114的制作原料,且通过减料槽1141使挡液布114靠近机体1的一侧与工件抵接时,相邻两个减料槽1141之间的挡液布114能够进行单独进行弯折。

41.参照图3与图5,冷却液回收机构6包括回收箱61、储液箱62、回收泵63、输出泵64及输送管65。回收箱61安装于工作箱11远离机体1的一侧,回收箱61内开设有至少两个用于放置冷却液的放液槽611,回收箱61上开设有用于连通相邻两个放液槽611之间及放液槽611与外界的溢出孔612,溢出孔612位于回收箱61远离放液槽611槽底的一侧。回收泵63通过螺栓安装于回收箱61靠近进料口112的一侧,回收泵63用于将冷却液回收至回收箱61内,机体

1上开设有用于收集冷却液的收集槽14,收集槽14与工作腔111互相连通。输送管65用于将留存于收集槽14内的冷却液输送至回收泵63上,输送管65的一端与回收泵63连接,输送管65的另一端与收集槽14的槽壁连接。回收箱61远离工作箱11的一侧安装有用于盖设放液槽611的第一防尘盖615,通过第一防尘盖615使灰尘等异物不容易对放置于放液槽611内的冷却液进行污染。

42.参照图3与图5,储液箱62安装于回收箱61远离回收泵63的一侧,储液箱62上开设有用于放置冷却液的储液槽621,储液箱62上开设有用于连通储液槽621与放液槽611的连通孔622,连通孔622位于储液槽621槽底的一侧。输出泵64用于将储液槽621内的冷却液输送至放液槽611内,输出泵64安装于储液箱62上,输出泵64位于储液槽621内。通过输出泵64将储液箱62内的冷却液输送至回收箱61内,从而对回收箱61内回收的冷却液进行补充。储液箱62远离工作箱11的一侧安装有用于盖设储液槽621的第二防尘盖623,通过第二防尘盖623使灰尘等异物不容易对放置于储液槽621内的冷却液进行污染。

43.参照图3与图5,回收箱61上安装有用于检测液位高度的液位检测器613,液位检测器613位于开设有连通孔622的放液槽611槽壁上,且液位检测器613位于连通孔622远离放液槽611槽底的一侧。通过液位检测器613对放液槽611内的冷却液进行液位检测,从而方便操作者对放液槽611内的冷却液的液位高度进行了解。

44.参照图1、图3与图5,固溶件4用于对工件进行固溶处理,固溶件4安装于工作腔111的侧壁上,固溶件4位于两组转动辊21之间。冷却件5用于喷出冷却液,冷却件5安装于回收箱61上安装有回收泵63的相邻周向侧壁上,且冷却件5位于回收箱61远离回收泵63的一侧,冷却件5的喷头位于固溶件4的远离机体1的一侧。通过固溶件4对工件进行固溶处理,且通过冷却件5喷出冷却液对工件进行冷却,从而使工件进行淬火。

45.参照图4与图5,上料机构3包括第一上料组件31、第二上料组件32及第三上料组件33。第三上料组件33设置于机体1上,第三上料组件33位于工作箱11开设有进料口112的一侧,第三上料组件33用于将工件上料至转动辊21上。第三上料组件33包括第一推动件331及直线导轨332。直线导轨332用于驱动第一推动件331移动,直线导轨332安装于工作箱11开设有进料口112的一侧,直线导轨332位于转动辊21的一侧,第一推动件331通过螺栓安装于直线导轨332的滑块上,第一推动件331用于将工件推动至工作腔111内。

46.参照图4与图5,第二上料组件32设置于机体1上,第二上料组件32位于工作箱11开设有进料口112的一侧,第二上料组件32用于将工件上料至第三上料组件33上。第二上料组件32包括输送带321、第二推动件322及第二驱动件323。输送带321安装于机体1上,输送带321位于转动辊21远离直线导轨332的一侧,第二驱动件323安装于机体1上,第二驱动件323位于输送带321远离转动辊21的一侧,第二推动件322安装于第二驱动件323的活塞杆上,第二驱动件323用于驱动第二推动件322向靠近转动辊21的一侧移动。工作箱11开设有进料口112的一侧安装有供工件进行抵接的抵触检测器116,抵触检测器116位于输送带321靠近工作箱11的一侧,抵触检测器116上安装有用于检测是否进行抵触的抵触检测器116。

47.参照图4与图5,第一上料组件31设置于机体1上,第一上料组件31位于第二上料组件32远离工作箱11的一侧,第一上料组件31用于将工件上料至第二上料组件32上。第一上料组件31包括第一上料板311、第三驱动件312、第二上料板313、第四驱动件314及放置箱315。放置箱315安装于机体1远离地面的一侧,放置箱315位于输送带321远离工作箱11的一

侧,放置箱315开设有供工件放置的放置槽3151,放置箱315安装有供工件放置的放置板3152,放置板3152位于放置槽3151内,放置板3152从放置板3152至输送带321向靠近机体1的一侧倾斜设置。第一上料板311安装于放置槽3151内,第一上料板311位于放置板3152靠近输送带321的一侧,第三驱动件312用于驱动第一上料板311进行竖直移动。第二上料板313转动连接于输送带321远离工作箱11的一侧,第二上料板313用于将工件输送至输送带321上。第四驱动件314安装于放置箱315靠近抵触检测器116的周向侧壁上,第四驱动件314用于驱动第二上料板313进行转动。

48.参照图4与图5,回收箱61靠近输出泵64的一侧安装有用于发电的发电机614,发电机614与输出泵64电连接。发电机614的转动轴上设置有第一齿轮6141,第一推动件331远离机体1的一侧转动连接有用于与第一齿轮6141啮合的第一齿条3311。通过第一齿条3311与第一齿轮6141啮合,从而使第一齿条3311进行移动时,第一齿条3311带动第一齿轮6141进行转动,从而使发电机614进行发电,从而发电机614带动输出泵64进行工作。

49.参照图4与图5,第一上料板311靠近工作箱11的一侧设置有用于与第一齿轮6141啮合的第三齿条3111。通过第三齿条3111与第一齿轮6141啮合,从而使第三齿条3111进行移动时,第一齿条3311带动第一齿轮6141进行转动,从而使发电机614进行发电,从而发电机614带动输出泵64进行工作。

50.参照图4与图5,发电机614远离回收箱61的一侧转动连接有第二齿轮6142,发电机614上转动连接有斜齿轮6143,斜齿轮6143用于啮合并转动连接第一齿轮6141与第二齿轮6142,第二推动件322靠近工作箱11的一侧安装有用于与第二齿轮6142啮合的第二齿条3221。通过第二齿条3221与第二齿轮6142啮合,从而使第二齿条3221进行移动时,第二齿条3221带动第二齿轮6142进行转动,第二齿轮6142带动斜齿轮6143进行转动,斜齿轮6143带动第一齿轮6141进行转动,从而使发电机614进行发电,从而发电机614带动输出泵64进行工作。

51.参照图6,一种淬火方法,包括:步骤s100,获取开机信息。

52.其中,开机信息是指用于启动整个淬火装置的信息,开机信息通过操作者将淬火装置接通电源或者开启总电源获得。

53.步骤s200,接收开机信息并输出用于启动第一驱动件23及输送带321运行的开启信息至第一驱动件23及输送带321,并输出用于启动第一上料组件31运行的第一定时控制信息至第一上料组件31。

54.其中,开启信息是指用于启动第一驱动件23及输送带321的信息,第一定时控制信息是指用于启动第一上料组件31运行预设的固定时间的信息。通过获得开机信息后,控制第一驱动件23及输送带321进行运行,且控制第一上料组件31运行预设的固定时间。

55.步骤s300,停止输出第一定时控制信息时,输出用于启动第一上料组件31运行的第一控制信息至第一上料组件31。

56.其中,停止输出第一定时控制信息是指第一定时控制信息达到预设的固定时间时,不再继续输出第一定时控制信息。第一控制信息是指用于启动第一上料组件31进行运行的信息。

57.步骤s400,查询是否接收到抵触信息。若为否,则执行步骤s500;若为是,则执行步

骤s600。

58.其中,通过对是否接收到抵触信息进行查询,从而判断工件是否到达预定的位置。

59.步骤s500,不输出用于启动第二上料组件32运行的第二定时控制信息至第二上料组件32。

60.其中,第二定时控制信息是指用于启动第二上料组件32运行预设的固定时间的信息。若未接收到抵触信息,此时说明工件未到达预定的位置,从而不控制第二上料组件32进行运行。

61.步骤s600,输出用于启动第二上料组件32运行的第二定时控制信息至第二上料组件32。

62.其中,若接收到抵触信息,此时说明工件到达预定的位置,从而控制第二上料组件32进行运行。

63.步骤s700,停止输出第二定时控制信息时,输出用于启动第三上料组件33运行的第三定时控制信息至第三上料组件33。

64.其中,第三定时控制信息是指用于启动第三上料组件33运行预设的固定时间的信息。

65.步骤s800,停止输出第三定时控制信息时,输出用于启动固溶件4、冷却件5及回收泵63运行的第四定时控制信息至固溶件4、冷却件5及回收泵63,且输出用于启动第三上料组件33运行的第五定时控制信息至第三上料组件33。

66.其中,第四定时控制信息是指用于启动固溶件4、冷却件5及回收泵63运行预设的固定时间的信息。第五定时控制信息是指用于启动第三上料组件33运行预设的固定时间的信息。

67.步骤s900,停止输出第四定时控制信息时,输出用于启动第一上料组件31运行的第一定时控制信息至第一上料组件31,并跳转执行步骤s300。

68.其中,当停止输出第四定时控制信息时,说明此时已经对工件进行淬火处理,从而重新对工件进行上料。

69.上述步骤的实施原理如下:通过开机信息从而输出开启信息至第一驱动件23及输送带321,使第一驱动件23及输送带321开始运行,此时输出预设的固定时间的第一定时控制信息至第一上料组件31,使第一上料组件31开始运行。当第一上料组件31运行预设的固定时间后,输出第一控制信息至第一上料组件31,继续使第一上料组件31运行。直至接收到抵触信息,此时输出第二定时控制信息至第二上料组件32,使第二上料组件32开始运行。当第二上料组件32运行预设的固定时间后,输出第三定时控制信息至第三上料组件33,使第三上料组件33开始运行。当第三上料组件33运行预设的固定时间后,输出第四定时控制信息至固溶件4、冷却件5及回收泵63,使固溶件4、冷却件5及回收泵63开始运行,从而对工件进行淬火处理。此时输出第五定时控制信息至第三上料组件33,使第三上料组件33开始运行。当固溶件4、冷却件5及回收泵63运行预设的固定时间后,输出第一定时控制信息至第一上料组件31,从而重新对工件进行上料。

70.在图6所示的步骤s800中,为了进一步确保输出第四定时控制信息的合理性,因此需要对第四定时控制信息作更进一步的单独分析计算,具体通过图7所示步骤进行详细说明。

71.参照图7,输出用于启动固溶件4、冷却件5及回收泵63运行的第四定时控制信息至固溶件4、冷却件5及回收泵63包括如下步骤:步骤s810,判断是否接收到液位检测器613上的液位检测信号。若为否,则执行步骤s820;若为是,则执行步骤s830。

72.其中,通过对是否接收到液位检测器613上的液位检测信号进行判断,从而判断放液槽611内的冷却液是否达到需要的容量。

73.步骤s820,输出用于启动输出泵64运行的第六定时控制信息至输出泵64,并判断是否接收到液位检测器613上的液位检测信号。

74.其中,当未接收到液位检测器613上的液位检测信号进行判断,说明此时放液槽611内的冷却液未达到需要的容量,此时通过输出第六定时控制信息至输出泵64,从而控制输出泵64开始运行,从而将储液槽621内的冷却液输送至放液槽611内,从而使放液槽611内的冷却液能够达到需要的容量。

75.步骤s830,停止输出用于启动输出泵64运行的第六定时控制信息至输出泵64,并输出用于启动固溶件4、冷却件5及回收泵63运行的第四定时控制信息至固溶件4、冷却件5及回收泵63。

76.其中,当接收到液位检测器613上的液位检测信号进行判断,说明此时放液槽611内的冷却液达到需要的容量,此时控制输出泵64关闭,且通过输出第四定时控制信息至固溶件4、冷却件5及回收泵63,使固溶件4、冷却件5及回收泵63开始运行,从而开始对工件进行淬火处理。

77.上述步骤的实施原理如下:通过对是否接收到液位检测器613上的液位检测信号进行判断,从而判断放液槽611内的冷却液是否达到需要的容量。从而在放液槽611内的冷却液未达到需要的容量,控制输出泵64开始运行,从而将储液槽621内的冷却液输送至放液槽611内,从而使放液槽611内的冷却液能够达到需要的容量。

78.在图7所示的步骤s830中,为了进一步确保输出第六定时控制信息的合理性,因此需要对第六定时控制信息作更进一步的单独分析计算,具体通过图8所示步骤进行详细说明。

79.参照图8,位于停止输出用于启动输出泵64运行的第六定时控制信息至输出泵64,并输出用于启动固溶件4、冷却件5及回收泵63运行的第四定时控制信息至固溶件4、冷却件5及回收泵63之后的步骤包括如下步骤:步骤s831,获取第六定时控制信息、第三定时控制信息及第五定时控制信息。

80.步骤s832,分析计算第三定时控制信息所对应的时间值及第五定时控制信息所对应的时间值之和,并作为最大间隔时间。

81.其中,第三定时控制信息所对应的时间值及第五定时控制信息所对应的时间值之和是指将第三定时控制信息所对应的时间值与第五定时控制信息所对应的时间值进行相加计算所获得的时间值。

82.步骤s833,判断第六定时控制信息所对应的时间值是否大于最大间隔时间。若为是,则周执行步骤s834;若为否,则执行步骤s837。

83.其中,通过对第六定时控制信息所对应的时间值是否大于最大间隔时间进行判断,从而判断通过将储液槽621内的冷却液输送至放液槽611内,从而使放液槽611内的冷却

液能够达到需要的容量消耗的时间是否比上料的时间快。

84.步骤s834,根据第六定时控制信息所对应的时间值、预设的输出泵64的单位时间输出量与输出泵64的总输出量之间的对应关系,分析计算输出泵64的总输出量,并将输出泵64的总输出量作为提前预留量。

85.其中,输出泵64的单位时间输出量从存储有输出泵64的单位时间输出量的数据库中查询获取。输出泵64的单位时间输出量是指输出泵64在单位时间内所输出的冷却液容量。提前预留量是指需要将储液槽621内的冷却液输送至放液槽611内,使放液槽611内的冷却液能够达到需要的容量。

86.当第六定时控制信息所对应的时间值大于最大间隔时间时,说明此时通过将储液槽621内的冷却液输送至放液槽611内,从而使放液槽611内的冷却液能够达到需要的容量消耗的时间比上料的时间慢。通过第六定时控制信息所对应的时间值及预设的输出泵64的单位时间输出量分析计算相对应的输出泵64的总输出量,此时输出泵64的总输出量为提前预留量。

87.步骤s835,根据提前预留量、最大间隔时间与输出泵64的单位时间调整输出量的对应关系,分析计算输出泵64的单位时间调整输出量。

88.其中,输出泵64的单位时间调整输出量是指输出泵64在最大间隔时间内能够达到提前预留量的情况下,单位时间内进行调整后的输出的冷却液容量。通过提前预留量及最大间隔时间分析计算相对应的输出泵64的单位时间调整输出量。

89.步骤s836,停止输出第四定时控制信息至固溶件4、冷却件5及回收泵63时,将最大间隔时间作为第六定时控制信息所对应的时间值并输出单位时间调整输出量及第六定时控制信息至输出泵64。

90.其中,通过将最大间隔时间作为第六定时控制信息所对应的时间值,并输出单位时间调整输出量及第六定时控制信息至输出泵64,从而工件在停止淬火处理后,进行上料的间隙内,控制输出泵64开始运行,从而将储液槽621内的冷却液输送至放液槽611内,从而使放液槽611内的冷却液能够达到需要的容量。

91.步骤s837,停止输出第四定时控制信息至固溶件4、冷却件5及回收泵63时,输出用于启动输出泵64运行的第六定时控制信息至输出泵64。

92.其中,当第六定时控制信息所对应的时间值不大于最大间隔时间时,说明此时通过将储液槽621内的冷却液输送至放液槽611内,从而使放液槽611内的冷却液能够达到需要的容量消耗的时间比上料的时间快。此时直接输出用于启动输出泵64运行的第六定时控制信息至输出泵64。

93.上述步骤的实施原理如下:通过对第六定时控制信息所对应的时间值是否大于最大间隔时间进行判断,从而判断通过将储液槽621内的冷却液输送至放液槽611内,从而使放液槽611内的冷却液能够达到需要的容量消耗的时间是否比上料的时间快。当放液槽611内的冷却液能够达到需要的容量消耗的时间是否比上料的时间慢时,通过第六定时控制信息所对应的时间值及预设的输出泵64的单位时间输出量分析计算相对应的输出泵64的总输出量,并将输出泵64的总输出量作为提前预留量,再通过提前预留量及最大间隔时间分析计算相对应的输出泵64的单位时间调整输出量,从而将最大间隔时间作为第六定时控制信息所对应的时间值并输出单位时间调整输出量及第六定时控制信息至输出泵64,从而控

制输出泵64开始运行,从而将储液槽621内的冷却液输送至放液槽611内,从而使放液槽611内的冷却液能够达到需要的容量。

94.在图7所示的步骤s830中,为了进一步确保输出第四定时控制信息的合理性,因此需要对第四定时控制信息作更进一步的单独分析计算,具体通过图9所示步骤进行详细说明。

95.参照图9,输出用于启动固溶件4、冷却件5及回收泵63运行的第四定时控制信息至固溶件4、冷却件5及回收泵63包括如下步骤:步骤s840,获取转动辊21的转动速度及回收泵63的单位时间输出量。

96.其中,转动辊21的转动速度是指转动辊21转动时候的速度。回收泵63的单位时间输出量是指回收泵63在单位时间输出冷却液的容量。

97.步骤s850,根据转动辊21的转动速度、回收泵63的单位时间输出量与冷却液飞溅高度值的对应关系,分析获取与转动辊21的转动速度及回收泵63的单位时间输出量相对应的冷却液飞溅高度值。

98.其中,冷却液飞溅高度值是指冷却液接触到转动辊21时,由于转动辊21的转速而产生飞溅所形成的最高高度值。通过转动辊21的转动速度及回收泵63的单位时间输出量分析获取相对应的冷却液飞溅高度值。

99.步骤s860,判断冷却液飞溅高度值是否大于预设的容许高度值。若为是,则执行步骤s870;若为否,则执行步骤s880。

100.其中,通过对冷却液飞溅高度值是否大于预设的容许高度值,从而判断冷却液是否飞溅出工作箱11。

101.步骤s870,根据冷却液飞溅高度值与容许高度值之间的差值与调整转速值之间的对应关系,分析获取调整转速值,并输出调整转速值至回收泵63。

102.其中,当冷却液飞溅高度值大于预设的容许高度值,说明此时冷却液飞溅出工作箱11。此时通过冷却液飞溅高度值与容许高度值之间的差值分析获取相对应的调整转速值,并通过调整转速值对回收泵63进行调整,从而降低冷却液飞溅高度值,使冷却液不容易飞溅出工作箱11。

103.步骤s880,不输出调整转速值至回收泵63。

104.其中,当冷却液飞溅高度值不大于预设的容许高度值,说明此时冷却液不容易飞溅出工作箱11,此时不输出调整转速值至回收泵63。

105.上述步骤的实施原理如下:通过对冷却液飞溅高度值是否大于预设的容许高度值,从而判断冷却液是否飞溅出工作箱11。在冷却液飞溅高度值大于预设的容许高度值时,通过调整转速值对回收泵63进行调整,从而降低冷却液飞溅高度值,使冷却液不容易飞溅出工作箱11。

106.本技术实施例一种淬火装置的实施原理为:1.打开第一驱动件23及输送带321,第一驱动件23带动传动辊22进行转动,传动辊22带动转动辊21进行转动。

107.2.打开第三驱动件312,第三驱动件312带动第一上料板311进行移动,第一上料板311带动工件及第三齿条3111进行移动,从而将工件进行抬升,此时第三齿条3111带动第一齿轮6141进行转动,从而使发电机614进行发电并输送至回收泵63,使回收泵63进行工作。

108.3.打开第四驱动件314,第四驱动件314带动第二上料板313进行转动,从而使工件进入输送带321中,直至工件与抵触检测器116进行抵接。

109.4.打开第二驱动件323,第二驱动件323带动第二推动件322进行移动,从而将工件从输送带321上输送至转动辊21上。

110.5.打开直线导轨332,直线导轨332带动第一推动件331进行转动,第一推动件331将工件推入至工作箱11内。

111.6.同时打开固溶件4、冷却件5及回收泵63,对工件进行淬火,且通过回收泵63将冷却液回收至放液槽611内,此时放液槽611内盛放的冷却液溢出对工件进行冷却。

112.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1