一种降料面休风判断料面位置的方法与流程

1.本技术涉及高炉炼铁领域,具体而言,涉及一种降料面休风判断料面位置的方法。

背景技术:

2.高炉长时间运行会引起冷却壁及炉底耐材侵蚀而损坏,影响高炉安全,需要停炉大修或中修。高炉停炉之前通常首先进行降料面休风,再进行放残铁、炉缸物料清理、冷却壁检修等施工作业。高炉降料面休风停炉过程中需要监测控制炉顶打水量、料线深度、风量等参数的变化,控制炉顶温度以免烧坏炉顶设备,控制煤气中h2含量以免爆震,从而确保安全、高效停炉。在休风过程中会逐步减风降压直到料面降至风口平面以下,风口吹空方可结束降料面过程。风口吹空可以将风口作为休风后的施工进出通道,也是减少休风后清理炉内物料难度的必要手段之一。

3.在降料面休风过程中,需要以机械探尺和雷达探尺探测料线,判断料面在炉内的位置。但是当料面降至炉身下部接近炉腰部位时,高炉内温度升高,机械探尺的钢丝绳易熔化而使得探尺下端的重锤脱落,导致无法测定料线;雷达探尺在降料线较深时,也难以准确测定料线,当料面进一步的自炉腰下降至炉腹后,风口由于炉墙渣皮脱落而逐渐变暗甚至全黑,难以通过风口窥视孔判断料面的准确位置,也就无法判断风口是否吹空。此时需要打开风口小盖,人工将氧气管等硬质器件插入风口,探测风口前端的物料位置情况;这样的人工探测料面的方法会导致高炉煤气从风口吹出,不利于探测人员安全,效率也不高。

4.因此,需要一种无需打开风口小盖就能够准确高效的判断料面位置的方法以确保降料面休风停炉作业的安全进行。

技术实现要素:

5.本技术的目的在于提供一种降料面休风判断料面位置的方法,其无需通过高炉风口人工探测高炉物料,而是通过高炉炉顶煤气成分来准确的判断料面位置,从而安全、高效、便捷的确定休风停止时间。

6.本技术的实施例是这样实现的:

7.本技术实施例提供一种降料面休风判断料面位置的方法,包括以下步骤:

8.在高炉降料面休风停炉之前安排小休风,当高炉复风至炉况正常状态时上休风料,开始降料面休风;

9.当高炉的料面降低至高炉炉身的炉腹部位时,每间隔25-35min测定一次炉顶煤气成分,当煤气成分满足以下条件时判断风口吹空和料面降至高炉风口平面以下:煤气成分中co2含量升高至前一次检测煤气成分中co2含量的2-2.6倍;煤气成分中h2和co含量的比例为0.8-1.1;煤气成分中n2含量升高至80%以上。

10.在一些可选的实施方案中,安排小休风时,安装煤气成分测定仪用于对炉顶煤气成分进行检测。

11.在一些可选的实施方案中,安排小休风时,将高炉炉身的静压孔疏通。

12.在一些可选的实施方案中,安排小休风时,加长机械探尺并加强高炉炉顶设备防火处理。

13.本技术的有益效果是:本技术提供的降料面休风判断料面位置的方法包括以下步骤:在高炉降料面休风停炉之前安排小休风,当高炉复风至炉况正常状态时上休风料,开始降料面休风;当高炉的料面降低至高炉炉身的炉腹部位时,每间隔25-35min测定一次炉顶煤气成分,当煤气成分满足以下条件时判断风口吹空和料面降至高炉风口平面以下:煤气成分中co2含量升高至前一次检测煤气成分中co2含量的2-2.6倍;煤气成分中h2和co含量的比例为0.8-1.1;煤气成分中n2含量升高至80%以上。本技术提供的降料面休风判断料面位置的方法能够无需通过高炉风口人工探测高炉物料,而是通过高炉炉顶煤气成分来准确的判断料面位置,从而安全、高效、便捷的确定休风停止时间。

附图说明

14.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

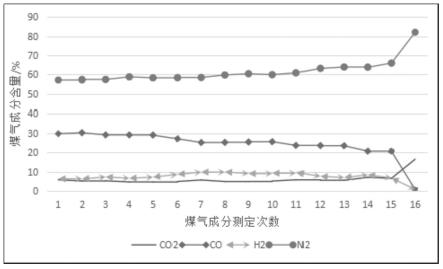

15.图1为本技术实施例提供的降料面休风判断料面位置的方法中每隔30min测定一次炉顶煤气成分的煤气成分含量表;

具体实施方式

16.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本技术实施例的组件可以以各种不同的配置来布置和设计。

17.因此,以下对在附图中提供的本技术的实施例的详细描述并非旨在限制要求保护的本技术的范围,而是仅仅表示本技术的选定实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

18.以下结合实施例对本技术的降料面休风判断料面位置的方法的特征和性能作进一步的详细描述。

19.实施例1

20.某钢铁厂3200m3高炉由于冷却壁损坏进行降料面休风停炉,包括以下步骤:。

21.步骤一、降料面休风停炉准备,高炉降料面休风停炉之前安排小休风,安装煤气成分测定仪用于对高炉顶部煤气成分进行检测,安装高炉炉顶喷雾打水装置,将高炉炉身静压孔疏通以通n2,将2根机械探尺加长至26m,在高炉炉顶放散阀油缸等设备进行防火处理。

22.步骤二、制定高炉降料面休风计划,包括风量控制,休风料计算、炉顶打水控制方案、煤气成分中h2含量上限、煤气成分测定频率为30min、煤气回收方案制定等,为休风结束时间、休风参数控制以及煤气回收时间提供依据。

23.步骤三、高炉复风至炉况正常状态上休风料,开始降料面休风。在休风停炉过程

中,随着料面的降低逐步减风降压,根据高炉炉顶煤气温度和煤气中h2含量变化等控制打水流量,用机械探尺测定料面高度,每隔30min测定一次炉顶煤气成分,并绘制煤气成分曲线如图1所示。

24.步骤四、当料面降低至炉身下部的炉腹部分时,机械探尺下端重锤脱落,难以直接判断料面位置;随着料面降低至炉腹部位下方时,风口频繁挂渣至全黑,通过煤气成分判断料面是否降至风口中心线下方。

25.判断依据为满足以下标准:s1、煤气成分中co2含量升高至前一次煤气成分中co2含量的2-2.6倍;s2、煤气成分中h2和co含量比例为0.8-1.1;s3、煤气成分中n2含量升高至80%以上。

26.步骤五、如图1可见,第16次煤气成分测定时,co2含量为16.5%(见表1),是30min前第15次煤气成分中co2含量6.6%的2.5倍;第16次煤气中h2和co含量比例0.77/0.78≈0.99,n2含量82%;由此判断风口已吹空,料面降至风口中心线下方。

27.表1第15和第16次检测高炉顶部煤气成分

[0028][0029]

步骤六、当确定料面降至风口中心线以下时,15分钟后休风至0,结束降料面。

[0030]

步骤七、休风停炉后,可以看出料面实际位置处于风口中心线下方,验证根据煤气成分判断料面位置是准确可行的。

[0031]

本技术实施例提供的降料面休风判断料面位置的方法在高炉上休风料开始降料面休风时,当料面降低至炉身下部炉腹部分时每隔25-35min测定一次炉顶煤气成分,绘制煤气成分曲线,当煤气成分中co2含量升高至前一次煤气成分中co2含量的2-2.6倍、煤气成分中h2和co含量比例为0.8-1.1、煤气成分中n2含量升高至80%以上时判断料面降至风口中心线下方,这是由于高炉内发生如下反应:

[0032]

c+o2=co2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0033]

co2+c=2co

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0034]

回旋区上部的物料逐渐减少,焦炭燃烧生成的co2(上述反应1)迅速向回旋区上方区域扩散,直接还原反应(上述反应2)数量减少,会引起煤气中co浓度下降,co2浓度下降。

[0035]

同时,高炉内还会发生以下反应:

[0036]

c+h2o=co+h2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0037]

2h2+o2=2h2o

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0038]

2co+o2=2co2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0039]

co+feo=fe+co2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0040]

h2+feo=fe+h2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0041]

当风口吹空时,回旋区上方的物料难以覆盖回旋区上方,导致上述氧化反应3和氧化反应4得到发展,产生的co2向高炉上部扩散,导致直接还原反应2难以进行;co和h2含量急剧减少,进而导致feo还原反应6和feo还原反应7难以进行。

[0042]

因此,当物料被风口区域鼓风空气吹空时使得:

[0043]

a、高炉内主要存在氧化反应1,氧化反应4、5少量进行,引起了co2含量升高,通常co2含量升高至前一次(间隔约30min)煤气成分中co2含量的2-2.6倍;

[0044]

b、还原反应2、6、7难以进行,引起了h2和co含量减少;同时,水煤气反应3少量进行,此时h2和co的体积分数是基本一致的,煤气成分中h2和co含量比例约为0.8-1.1。

[0045]

c、鼓风空气成分为n2:78.09%,o2:20.95%,此时氧化反应消耗了o2,导致煤气成分中n2含量相对上升,通常升高至80%以上。

[0046]

综上所述,随着料面降低至炉腹部位下方时,风口频繁挂渣至全黑,每隔30min测定一次炉顶煤气成分,当煤气成分中co2含量升高至前一次煤气成分中co2含量的2-2.6倍、煤气成分中h2和co含量比例为0.8-1.1、煤气成分中n2含量升高至80%以上时判断料面降至风口中心线下方。

[0047]

以上所描述的实施例是本技术一部分实施例,而不是全部的实施例。本技术的实施例的详细描述并非旨在限制要求保护的本技术的范围,而是仅仅表示本技术的选定实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1