一种高表面质量65Mn冷轧板及其制造方法与流程

一种高表面质量65mn冷轧板及其制造方法

技术领域

1.本发明属于钢材制备技术领域,特别涉及一种高表面质量65mn冷轧板及其制造方法。

背景技术:

2.中碳钢65mn作为一种价格低廉的优质碳素钢,热处理后具有较高的强度和硬度,具有较好的力学性能,被广泛应用到冶金锯片等生产当中。

3.目前该钢种生产中出现了表面白斑缺陷,如图1所示,热轧酸洗后轻微,带钢冷轧后十分明显,白斑缺陷造成产品降级。

技术实现要素:

4.本技术的目的在于提供一种高表面质量65mn冷轧板及其制造方法,以解决目前65mn钢表面出现白斑缺陷的问题。

5.本发明实施例提供了一种高表面质量65mn冷轧板,所述冷轧板的化学成分以质量分数计包括:c:0.60%-0.78%,mn:0.8%-1.5%,si:0.20%-0.35%,al:0.02%-0.05%,p:0~0.015%,s:0~0.01%,cr:0.20%-0.4%,余量为fe和不可避免的杂质。

6.可选的,所述冷轧板的化学成分以质量分数计包括:c:0.65%-0.73%,mn:1.0%-1.3%,si:0.25%-0.30%,al:0.03%-0.04%,p:0.005%~0.010%,s:0.003~0.007%,cr:0.25%-0.35%,余量为fe和不可避免的杂质。

7.可选的,所述冷轧板的金相组织以体积分数计为:5%-20%的铁素体,80%-95%的珠光体。

8.可选的,,所述铁素体的晶粒尺寸为10μm-15μm,所述珠光体的晶粒尺寸为20μm-30μm。

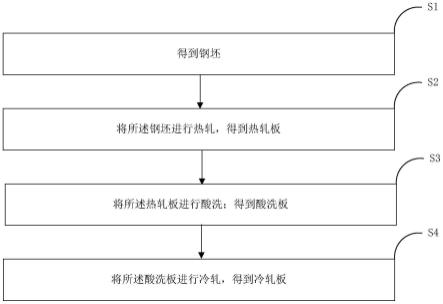

9.基于同一发明构思,本发明实施例还提供了一种如上所述的高表面质量65mn冷轧板的制备方法,所述方法包括:

10.得到钢坯;

11.将所述钢坯进行热轧,得到热轧板;

12.将所述热轧板进行酸洗;得到酸洗板;

13.将所述酸洗板进行冷轧,得到冷轧板。

14.可选的,所述热轧包括精轧,所述精轧过程采用双排除鳞,所述双排除鳞的压力为18mpa-20mpa。

15.可选的,所述精轧的前三机架开启25%-35%的冷却水。

16.可选的,所述热轧包括卷取,所述卷取的温度为550℃-630℃。

17.可选的,所述热轧包括冷却,所述冷却包括缓冷和快冷,所所述缓冷的冷却速度为0.005℃/s-0.01℃/s,所述缓冷的时间为5h-10h,所述快冷的冷却速度为0.1℃/s-0.5℃/s。

135m/min,酸液浓度为120g/l-180g/l,酸液温度为70℃-78℃,来保证卷板表面的氧化铁皮酸洗干净,但实际生产中,仅仅依靠酸洗工艺并不能有效解决。

34.这些方法只从单一角度,没有从全流程的角度进行管控。本发明结合65mn钢种特性,从钢种的成分设计、热轧和冷轧工艺优化进行耦合控制,并且最终解决产品质量缺陷。

35.根据本发明一种典型的实施方式,提供了一种高表面质量65mn冷轧板,所述冷轧板的化学成分以质量分数计包括:c:0.60%-0.78%,mn:0.8%-1.5%,si:0.20%-0.35%,al:0.02%-0.05%,p:0~0.015%,s:0~0.01%,cr:0.20%-0.4%,余量为fe和不可避免的杂质。

36.控制冷轧板的成分的机理在于:

37.c的作用是形成珠光体组织,保证其较好的硬度,c:0.6~0.78%,c元素含量低于0.6%,硬度难以保证,含量超过0.78%导致材料变形韧性差。

38.钢中添加一定量的si和mn元素,主要是固溶强化保证强度,强度不能过高,si元素一般小于0.35%,mn小于1.5%,mn元素是良好的脱氧剂,保证钢的纯净度,mn还是脱s剂,mn含量需要大于0.8%。

39.残余p和s元素影响纯净度和钢的塑性,尤其对于中碳钢,严格要求小于0.015%。

40.钢中还加入了一定的cr元素,0.2-0.4%的cr元素添加可以适当降低c和si元素的加入,通过降低铁皮的粘附力提高表面质量的同时不会造成硬度的下降。

41.在一些实施例中,冷轧板的化学成分以质量分数计包括:c:0.65%-0.73%,mn:1.0%-1.3%,si:0.25%-0.30%,al:0.03%-0.04%,p:0.005%~0.010%,s:0.003~0.007%,cr:0.25%-0.35%,余量为fe和不可避免的杂质。

42.在一些是实施例中,冷轧板的金相组织以体积分数计为:5-20%的铁素体,80-95%的珠光体。

43.5-20%体积分数的铁素体的作用是保证钢板有一定的塑性,该体积分数取值过大的的不利影响是冷轧塑性好,但变形严重,过小的不利影响是塑性低,表面开裂;

44.80-95%体积分数的珠光体的作用是保证钢板有一定的耐磨性,该体积分数取值过大的的不利影响是钢板硬度过高,变形较差,过小的不利影响是硬度过低,耐磨性低。

45.在一些实施例中,,铁素体的晶粒尺寸为10-15μm,所述珠光体的晶粒尺寸为20-30μm。

46.铁素体的晶粒尺寸为10-15μm的作用是保证钢板有一定的均匀变形能力,该晶粒尺寸取值过大的的不利影响是冷轧变形不均,和珠光体变形不协调;过小的不利影响是冷轧变形量小,容易开裂。

47.珠光体的晶粒尺寸为20-30μm的作用是保证钢板均匀的硬度和耐磨性,该晶粒尺寸取值过大的的不利影响是硬度不均,耐磨性下降,过小的不利影响是硬度过高,容易开裂。

48.根据本发明另一种典型的实施方式,提供了一种如上所述的高表面质量65mn冷轧板的制备方法,所述方法包括:

49.s1.得到钢坯;

50.s2.将所述钢坯进行热轧,得到热轧板;

51.在一些实施例中,热轧包括精轧,所述精轧过程采用双排除鳞,所述双排除鳞的压

力为18mpa-20mpa;精轧的前三机架开启25%-35%的冷却水。

52.精轧开启双排除鳞,除鳞压力18-20mpa,同时精轧前三机架开启30%冷却水,以此来保证精轧过程的氧化铁皮的有效去除,不会因精轧过程氧化铁皮压入导致缺陷。

53.在一些实施例中,热轧包括卷取,所述卷取的温度为530℃-630℃。

54.控制卷取的温度为550℃-630℃,卷取温度过高导致铁皮厚度增加不利于酸洗去除,卷取温度过低容易造成强度升高,不利于冷轧轧稳定。

55.在一些实施例中,热轧包括冷却,所述冷却包括缓冷和快冷,所述缓冷的冷却速度为0.005℃/s-0.01℃/s,所述缓冷的时间为5h-10h,所述快冷的冷却速度为0.1℃/s-0.5℃/s。

56.卷取后进入缓冷坑5-10小时立即改为快速冷却,卷取后严格限制缓冷时间,缓冷低于5小时有可能导致热轧组织中铁素体网状形貌,冷轧塑性不佳,缓冷超过10小时会导致基体发生内氧化,内氧化的出现导致冷轧表层变形严重,出现轧裂,宏观上表现出白斑缺陷。

57.s3.将所述热轧板进行酸洗;得到酸洗板;

58.s4.将所述酸洗板进行冷轧,得到冷轧板。

59.在一些实施例中,冷轧采用十八辊单机架轧制,所述十八辊单机架轧制中最后两道次的压下率为15%以下。

60.酸洗后采用十八辊单机架轧制,尤其后两机架道次压下率15%以下。通过控制道次压下量,减少因摩擦过大引起的带钢表层的变形不均,从而减少表层轧制破裂,减少白斑缺陷的严重程度。

61.本方法通过粗钢坯成分控制,尤保证钢水洁净度及合适的强度,尤其cr元素的添加,降低氧化铁皮粘附力提高酸洗质量,同时通过热轧除磷制度,卷取温度和冷却制度工艺控制,减少基板氧化,并配合冷轧压下工艺调整,解决了因成分和工艺参数控制不合理,导致的产品表面白斑缺陷问题。

62.下面将结合实施例、对照例及实验数据对本技术的高表面质量65mn冷轧板及其制造方法进行详细说明。

63.实施例1

64.一种高表面质量65mn冷轧板的制造方法,c:0.64%,mn:1.08%,si:0.23%,al:0.02%,p:0.01%,s:0.006%,cr:0.39%,余量为fe和不可避免的杂质。

65.整个工艺包括:

66.s1.得到钢坯;

67.s2.将所述钢坯进行热轧,得到热轧板;

68.s3.将所述热轧板进行酸洗;得到酸洗板;

69.s4.将所述酸洗板进行冷轧,得到冷轧板。

70.步骤中各工艺参数的取值如下:精轧开启双排除鳞,除鳞压力20mpa,前三机架开启30%冷却水,卷取温度设定为537℃,卷取后进入缓冷坑5小时立即改为快速冷却。酸洗后采用十八辊单机架轧制,后两道次压下率13.6%。

71.实施例2

72.一种高表面质量65mn冷轧板的制造方法,c:0.60%,mn:0.8%,si:0.20%,al:

0.02%,p:0.01%,s:0.006%,cr:0.20%,余量为fe和不可避免的杂质。

73.整个工艺包括:

74.s1.得到钢坯;

75.s2.将所述钢坯进行热轧,得到热轧板;

76.s3.将所述热轧板进行酸洗;得到酸洗板;

77.s4.将所述酸洗板进行冷轧,得到冷轧板。

78.步骤中各工艺参数的取值如下:精轧开启双排除鳞,除鳞压力20mpa,前三机架开启30%冷却水,卷取温度设定为537℃,卷取后进入缓冷坑5小时立即改为快速冷却。酸洗后采用十八辊单机架轧制,后两道次压下率13.6%。

79.实施例3

80.一种高表面质量65mn冷轧板的制造方法,c:0.78%,mn:1.5%,si:0.35%,al:0.05%,p:0.01%,s:0.006%,cr:0.40%,余量为fe和不可避免的杂质。

81.整个工艺包括:

82.s1.得到钢坯;

83.s2.将所述钢坯进行热轧,得到热轧板;

84.s3.将所述热轧板进行酸洗;得到酸洗板;

85.s4.将所述酸洗板进行冷轧,得到冷轧板。

86.步骤中各工艺参数的取值如下:精轧开启双排除鳞,除鳞压力20mpa,前三机架开启30%冷却水,卷取温度设定为537℃,卷取后进入缓冷坑5小时立即改为快速冷却。酸洗后采用十八辊单机架轧制,后两道次压下率13.6%。

87.实施例4

88.一种高表面质量65mn冷轧板的制造方法,c:0.70%,mn:1.2%,si:0.28%,al:0.03%,p:0.01%,s:0.006%,cr:0.30%,余量为fe和不可避免的杂质。

89.整个工艺包括:

90.s1.得到钢坯;

91.s2.将所述钢坯进行热轧,得到热轧板;

92.s3.将所述热轧板进行酸洗;得到酸洗板;

93.s4.将所述酸洗板进行冷轧,得到冷轧板。

94.步骤中各工艺参数的取值如下:精轧开启双排除鳞,除鳞压力18mpa,前三机架开启30%冷却水,卷取温度设定为600℃,卷取后进入缓冷坑10小时立即改为快速冷却。酸洗后采用十八辊单机架轧制,后两道次压下率13.6%。

95.实施例5

96.一种高表面质量65mn冷轧板的制造方法,c:0.70%,mn:1.2%,si:0.28%,al:0.03%,p:0.01%,s:0.006%,cr:0.30%,余量为fe和不可避免的杂质。

97.整个工艺包括:

98.s1.得到钢坯;

99.s2.将所述钢坯进行热轧,得到热轧板;

100.s3.将所述热轧板进行酸洗;得到酸洗板;

101.s4.将所述酸洗板进行冷轧,得到冷轧板。

102.步骤中各工艺参数的取值如下:精轧开启双排除鳞,除鳞压力19mpa,前三机架开启30%冷却水,卷取温度设定为630℃,卷取后进入缓冷坑7小时立即改为快速冷却。酸洗后采用十八辊单机架轧制,后两道次压下率13.6%。

103.对比例1

104.一种65mn冷轧板的制造方法,以质量百分比计,c:0.75%,mn:0.93%,si:0.33%,al:0.024%,p:0.014%,s:0.008%,cr:0.17%,余量为fe和不可避免的杂质。

105.整个工艺包括:

106.s1.得到钢坯;

107.s2.将所述钢坯进行热轧,得到热轧板;

108.s3.将所述热轧板进行酸洗;得到酸洗板;

109.s4.将所述酸洗板进行冷轧,得到冷轧板。

110.步骤中各工艺参数的取值如下:精轧开启双排除鳞,除鳞压力19.5mpa,前三机架开启30%冷却水,卷取温度设定为650℃,卷取后进入缓冷坑24小时。酸洗后采用十八辊单机架轧制,后两道次压下率14%。

111.对比例2

112.一种65mn冷轧板的制造方法,以质量百分比计,c:0.62%,mn:1.31%,si:0.29%,al:0.032%,p:0.011%,s:0.009%,cr:0.28%,余量为fe和不可避免的杂质。

113.整个工艺包括:

114.s1.得到钢坯;

115.s2.将所述钢坯进行热轧,得到热轧板;

116.s3.将所述热轧板进行酸洗;得到酸洗板;

117.s4.将所述酸洗板进行冷轧,得到冷轧板。

118.步骤中各工艺参数的取值如下:精轧开启双排除鳞,除鳞压力18mpa,前三机架不开启冷却水,卷取温度设定为630℃,卷取后进入缓冷坑8小时。酸洗后采用十八辊单机架轧制,后两道次压下率21%。

119.对比例3

120.一种65mn冷轧板的制造方法,以质量百分比计,c:0.68%,mn:1.19%,si:0.27%,al:0.043%,p:0.012%,s:0.01%,cr:0.31%,余量为fe和不可避免的杂质。

121.整个工艺包括:

122.s1.得到钢坯;

123.s2.将所述钢坯进行热轧,得到热轧板;

124.s3.将所述热轧板进行酸洗;得到酸洗板;

125.s4.将所述酸洗板进行冷轧,得到冷轧板。

126.步骤中各工艺参数的取值如下:精轧开启双排除鳞,除鳞压力20mpa,前三机架开启30%冷却水,卷取温度设定为590℃,卷取后进入缓冷坑12小时立即改为快速冷却。酸洗后采用十八辊单机架轧制,后两道次压下率14.8%。

127.由于各实施例制备的钢的外观形貌相似,以下仅以实施例1和各对比例进行说明,实施例1和对比例1-3制得的冷轧板的形貌如图2-5所示。

128.由带钢冷轧的宏观表面形貌图2-4可知,本发明实对比例1~3制备的65mn表面质

量有所差异,对比例1主要因cr含量低,卷取温度过高及缓冷时间过长导致表面质量不佳;对比例2因精轧冷却水未开启,冷轧道次压下过大,导致表面有条带铁皮及白斑缺陷;对比例3表面质量较高,但卷取完缓冷时间仍偏长,还存在板面发黑及轻微白斑缺陷。

129.如图5所示,为本技术实施例制备的钢的形貌图,由图可得,采用本方法制备的钢的表面质量较高。

130.本发明实施例中的一个或多个技术方案,至少还具有如下技术效果或优点:

131.(1)本发明实施例提供的方法通过粗钢坯成分控制,尤保证钢水洁净度及合适的强度,尤其cr元素的添加,降低氧化铁皮粘附力提高酸洗质量,同时通过热轧除磷制度,卷取温度和冷却制度工艺控制,减少基板氧化,并配合冷轧压下工艺调整,解决了因成分和工艺参数控制不合理,导致的产品表面白斑缺陷问题;

132.(2)本发明实施例提供的方法简单,经济高效,利用本发明可以在不影响生产情况及性能的条件下较容易的解决中碳钢65mn表面白斑缺陷,获得高表面质量的冷轧钢带。

133.最后,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

134.尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

135.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1