一种卤水提锂的方法及其应用与流程

本发明属于锂离子提纯,具体涉及一种卤水提锂的方法及其应用。

背景技术:

1、锂是自然界中密度最小的金属,目前已广泛应用于能源、电子、医疗、航空等领域,被誉为“工业味精”。

2、自然界中的锂资源主要存在于海水、盐湖卤水以及花岗伟晶岩矿床以及地热水中。据统计,盐湖卤水锂资源储量约占锂资源总量的80%。盐湖卤水中镁离子的浓度直接影响着提锂的难易程度,一般情况下,镁锂比低于10可采用蒸发浓缩-沉淀法,镁锂比高于10则不易分离提纯锂离子。目前,卤水提锂方法主要有吸附法、沉淀法、萃取法、膜分离法、煅烧浸取法等,其中,吸附法是当前研究热点之一,尤其是针对高镁锂比卤水提锂领域,该法是利用锂吸附剂对卤水中的li+进行吸附,再利用脱附剂对li+进行脱附,得到的富锂液进一步提纯、制备所需锂产品。

3、吸附法工艺简单、节能环保、成本较低,适合从高镁锂比盐湖卤水中分离提取锂离子,具有广阔的应用前景。

技术实现思路

1、鉴于上述背景,为了克服现有技术存在的提锂效率低、提纯过程引入杂质的问题,本发明的目的在于解决现有技术存在的不足中的至少一项。例如,本发明的目的之一提供一种卤水提锂的方法,工艺简单,操作容易,提锂效率高。又如,本发明的另一目的在于提供一种上述方法对应的应用。

2、为了实现上述目的,本发明第一方面提供了一种卤水提锂的方法,其包括如下步骤:

3、s1、通过锂离子筛吸附剂对所述卤水进行吸附处理,得到富锂吸附剂;

4、s2、对所述富锂吸附剂进行洗涤处理,得到第一吸附剂和清洗液;

5、s3、对所述第一吸附剂进行第一解锂处理,得到第一解吸液和第二吸附剂;

6、s4、对所述第二吸附剂进行第二解锂处理,得到第二解吸液和第三吸附剂;

7、s5、对所述第三吸附剂进行冲洗处理,得到冲洗液和回用锂离子筛吸附剂。

8、本发明中,卤水提锂的方法可在吸附柱中进行。例如,所述吸附柱为装有15ml颗粒状锂离子筛吸附剂的φ15*200mm的玻璃吸附柱。

9、在本发明的一些实施方式中,所述卤水为盐湖卤水或地下卤水;优选地,所述卤水中的mg2+与li+的质量比为(1~500):1,优选mg2+与li+的质量比为(1~100):1。

10、在本发明的一些实施方式中,所述方法还包括:将卤水进行浓缩处理得到浓缩卤水后,再对所述浓缩卤水进行步骤s1中的所述吸附处理;优选地,将卤水经过日晒池蒸发和/或强制浓缩,得到浓缩卤水;更优选地,所述浓缩卤水的锂离子浓度为0.1g/l~15g/l。

11、本发明中,所述强制浓缩是将采集的卤水直接输送到蒸发车间,在蒸发器中,进行强制蒸发,使卤水得以浓缩。

12、在本发明的一些实施方式中,步骤s1中所述浓缩卤水的温度为0~50℃。

13、在本发明的一些实施方式中,步骤s1中所述浓缩卤水的ph值为7~12,优选ph值为9~10。

14、在本发明的一些实施方式中,步骤s1中,进行吸附处理时所述卤水的流速为1~4bv/h,接触时间为3~8h。

15、本发明中,bv代表锂离子筛吸附剂的填充体积。例如,3~8bv/h即表示每小时流体的体积量为锂离子筛吸附剂填充体积的3~8倍。对于bv,本领域技术人员可根据实际情况进行确定。

16、根据本发明,将卤水浓缩后,还可将所述卤水采用介质过滤器或者膜过滤器进行过滤处理,以降低卤水硬度,并去除悬浮固体,避免对吸附剂表面造成污染。

17、本发明中,将卤水进行浓缩处理,可提高卤水中锂离子浓度,再进行步骤s1的吸附处理,以提高吸附剂的吸附速率。

18、在本发明的一些实施方式中,步骤s1中的锂离子筛吸附剂包括化学式为li1.33mn1.67o4的吸附材料和粘结剂,其中,所述粘结剂选自聚丙烯、聚氯乙烯、聚乙烯、聚偏氟乙烯、聚苯乙烯、聚甲醛、环氧树脂和酚醛树脂中的一种或多种。

19、在本发明的一些实施方式中,所述锂离子筛吸附剂的粒径为2~3mm。

20、在本发明的一些实施方式中,以所述锂离子筛吸附剂的总质量为100%计,所述吸附材料含量为10~60%,优选为30~40%。

21、本发明中,对于锂离子筛吸附剂,可以理解的是,本领域技术人员也可以选用能够实现本发明卤水提锂的其他锂离子筛吸附剂。

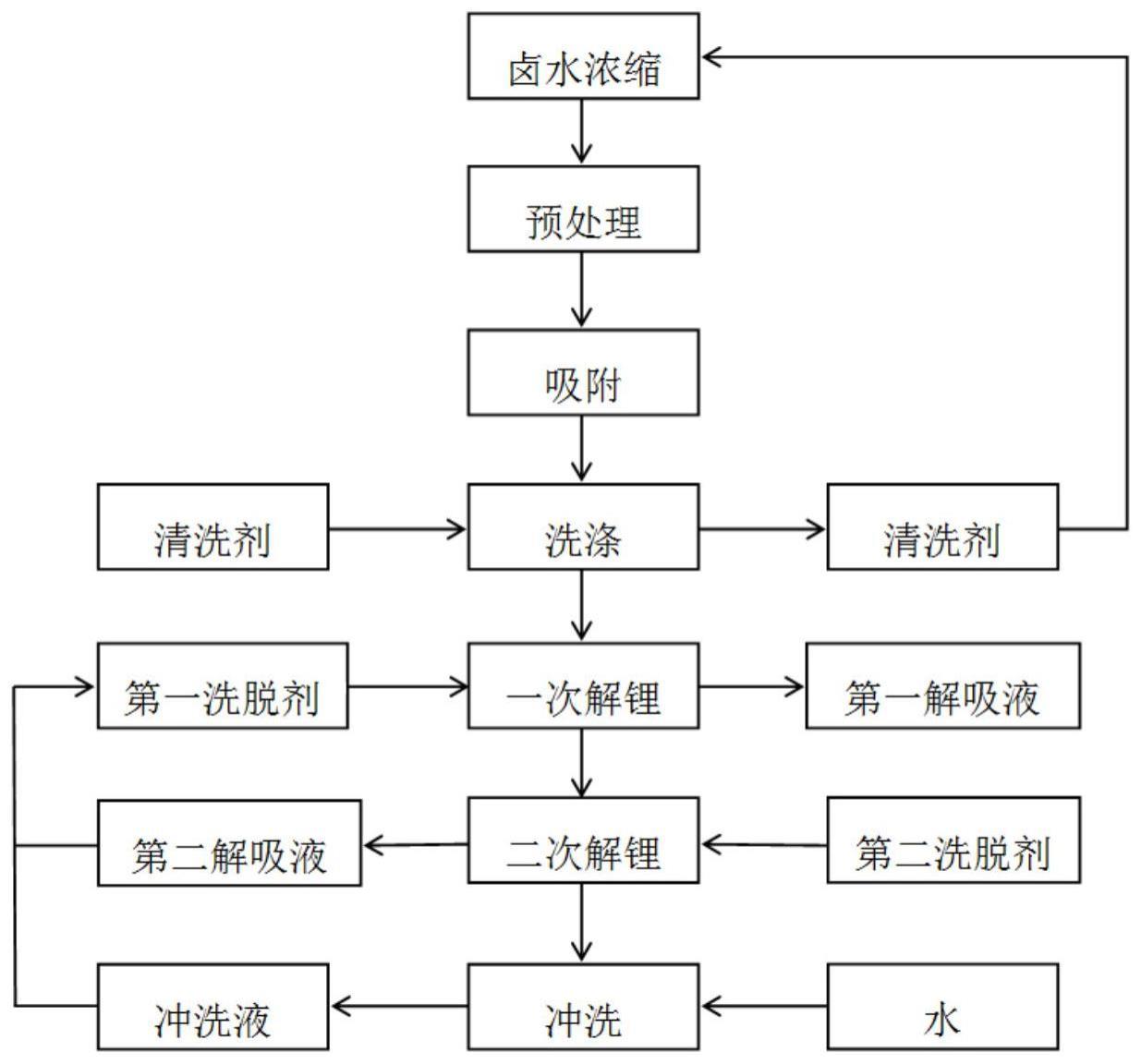

22、本发明通过步骤s1的吸附处理,可使得卤水中的锂离子吸附在锂离子筛吸附剂上。

23、在本发明的一些实施方式中,在步骤s2中,使用水作为清洗剂对富锂吸附剂进行洗涤处理,如选用去离子水或自来水,优选为去离子水。

24、在本发明的一些实施方式中,清洗剂的流速为6~15bv/h,清洗时间为5~15min,清洗温度为10~30℃。

25、根据本发明,洗涤处理后,得到的清洗液可返回混入未经浓缩处理和过滤处理(预处理)的步骤s1的卤水中。

26、本发明中,进行洗涤处理时,清洗剂可从吸附柱的顶部进入,从吸附柱的底部流出,可借助清洗剂的重力作用对吸附剂进行洗涤,减少电力消耗。

27、本发明通过步骤s2的洗涤处理,能够去除吸附剂表面吸附的杂质离子,降低后续步骤s3中所述第一解吸液中杂质离子的浓度。

28、图1示出了本发明的一些实施方式中卤水提锂的方法的流程示意图,可参照图1的流程,完成卤水的长周期循环提锂。

29、在本发明的一些实施方式中,在步骤s3中,使用第一洗脱剂进行所述第一解锂处理,所述第一洗脱剂选自0.1~0.2mol/l的盐酸以及所述第二解吸液和所述冲洗液的混合液中的至少一种,优选地,所述混合液中所述第二解吸液和所述冲洗液的体积比为1~4:1。本发明中,所述第二解吸液和所述冲洗液的混合液来自上一循环的提锂,得到的混合液用于下一循环。

30、在本发明的一些实施方式中,在步骤s3中,所述第一洗脱剂的流速为1~4bv/h,接触时间为4~8h,第一解锂处理在10~100℃的温度下进行。

31、在本发明的一些实施方式中,在步骤s4中,使用第二洗脱剂进行所述第二解锂处理,所述第二洗脱剂为0.2~0.6mol/l的盐酸,优选为0.2~0.3mol/l的盐酸。

32、在本发明的一些实施方式中,在步骤s4中,所述第二洗脱剂的流速为1~4bv/h,接触时间为2~3h,第二解锂处理在10~100℃的温度下进行。

33、在本发明的一些实施方式中,在步骤s3进行所述第一解锂处理和步骤s4中进行所述第二解锂处理时,吸附柱中所述第一洗脱剂和所述第二洗脱剂的流向相反。例如,进行步骤s3的第一解锂处理,所述第一洗脱剂从吸附柱的底部进入,从吸附柱的顶部流出;进行步骤s4的第二解锂处理,所述第二洗脱剂从吸附柱的顶部进入,从吸附柱的底部流出。

34、本发明中,进行所述第一解锂处理和所述第二解锂处理时,所述第一洗脱剂和所述第二洗脱剂的在吸附柱中的流向相反,以使得解锂更加彻底。

35、本发明中,将步骤s3得到的第一解吸液再进行后续提锂工序。

36、本发明步骤s3的第一解锂处理,能够解吸吸附剂表面的大部分锂离子。进一步地,本发明设置步骤s4的第二解锂处理,适当增加酸浓度使得吸附剂表面残存的极少量锂离子得到解吸,得到的第二解吸液还可应用于下一循环的第一解锂处理,提高本次循环的解锂量的同时还能提高下个循环吸附剂的吸附量。

37、在本发明的一些实施方式中,使用水对第三吸附剂进行冲洗处理,如选用去离子水或自来水,优选为去离子水。

38、在本发明的一些实施方式中,步骤s5中,进行冲洗处理时,去离子水从吸附柱顶部流向底部,流速为6~15bv/h,接触时间为0.1~1h。

39、本发明中,步骤s5得到的冲洗液可与步骤s4得到的第二解吸液进行混合,以用于下一个循环的第一解锂处理。

40、本发明通过步骤s5的冲洗处理,能够冲洗锂离子筛吸附剂表面的氢离子,避免了下个循环吸附过程中与碱性卤水反应造成卤水ph降低,对吸附效果造成影响。

41、本发明第二方面提供了一种如上述第一方面所述的方法在锂提取中的应用,尤其在从含锂氯化物型、硫酸盐型盐湖卤水及其蒸发浓缩液中提锂的应用。

42、与现有技术相比,本发明具有的有益效果包括:

43、(1)本发明提供的卤水提锂的方法,能够有效阻止随着循环使用次数增大吸附剂吸附容量快速降低的问题,克服由于无机盐沉淀物形成、吸附液离子强度过高、其他杂质离子(如硼等)与吸附剂表面发生化学反应等原因引起的吸附剂的有效比表面积降低、吸附容量下降的缺陷;

44、(2)本发明提供的卤水提锂的方法在工业生产中操作简单,吸附剂能够循环使用,未向环境排放有害物质,对环境友好。

- 还没有人留言评论。精彩留言会获得点赞!