控制热镀锌带钢C翘缺陷的方法、装置及电子设备与流程

控制热镀锌带钢c翘缺陷的方法、装置及电子设备

技术领域

1.本发明涉及冷轧带钢生产领域,尤其涉及一种控制热镀锌带钢c翘缺陷的方法、装置及电子设备。

背景技术:

2.在热镀锌机组的生产过程中,带钢受各种因素影响,在经过锌锅进入气刀时,会出现横向翘曲变形现象,简称c翘,如图1所示。由于c翘的存在,使得带钢中部与气刀喷嘴间距大于边部与气刀喷嘴间距。而喷嘴距离带钢越远,则气流压力越低,冲量越小,锌层的厚度越大,最终造成带钢上表面锌层厚度呈“中部厚,边部薄”的分布,而下表面则与之相反。镀锌层的厚度和均匀度很大程度上影响镀锌板产品质量。不稳定的厚度与均匀度会影响锌板的使用性能,降低产品的成材率,给机组带来较大的经济损失。

技术实现要素:

3.本发明实施例提供了一种控制热镀锌带钢c翘缺陷的方法、装置及电子设备,能够有效地改善热镀锌带钢的c翘缺陷,减小气刀处带钢的板形误差,从而提高带钢镀锌层的均匀性。

4.第一方面,本发明实施例提供了一种控制热镀锌带钢c翘缺陷的方法,应用于热镀锌生产线,所述热镀锌生产线包括锌锅、气刀、冷却风机以及设置在所述气刀与冷却风机之间的电磁装置,所述方法包括:

5.在目标带钢段进入所述气刀之前,获取所述目标带钢段的特征数据,所述特征数据包括:热镀锌生产线内的工艺数据和所述目标带钢段的板形数据;

6.基于所述特征数据以及所述目标带钢段所属牌号对应的c翘预测模型,确定所述目标带钢段的c翘类型,所述c翘预测模型基于热镀锌生产线内相应牌号带钢的历史生产数据训练得到;

7.基于所述目标带钢段的c翘类型,控制所述电磁装置对带钢施加的磁力,以在所述目标带钢段经所述锌锅进入所述气刀之前,补偿所述目标带钢段的c翘缺陷。

8.进一步地,所述工艺数据包括:热镀锌加热段各个工艺区的加热温度、锌锅段的带钢张力值以及锌锅内的矫正辊上推量;所述板形数据包括:沿宽度方向各个采样点的板形应力值。

9.进一步地,所述基于所述特征数据以及所述目标带钢段所属牌号对应的c翘预测模型,确定所述目标带钢段的c翘类型,包括:

10.对所述各个采样点的板形应力值进行多项式拟合;

11.将拟合得到的多项式系数与所述工艺数据输入所述c翘预测模型,得到所述目标带钢段的c翘类型。

12.进一步地,所述c翘类型为以下几种类型中的一种:

13.上c翘,且c翘位置位于中央区域;

14.上c翘,且c翘位置靠近传动侧;

15.上c翘,且c翘位置靠近操作侧;

16.下c翘,且c翘位置位于中央区域;

17.下c翘,且c翘位置靠近操作侧;

18.下c翘,且c翘位置靠近传动侧;以及

19.无c翘。

20.进一步地,所述电磁装置包括沿带钢宽度方向分布的多组电磁感应模组,所述基于所述目标带钢段的c翘类型,控制所述电磁装置对带钢施加的磁力,包括:

21.基于所述目标带钢段的c翘类型在预设的附加值信息库中,查找与所述c翘类型对应的附加值序列,其中,所述附加值信息库中存储有多种不同c翘类型对应的附加值序列,所述附加值序列中包括对应于每组电磁感应模组的控制参数的附加值;

22.基于查找到的附加值序列,将每组电磁感应模组的控制参数增加对应的附加值,调整对带钢施加的磁力。

23.进一步地,所述c翘预测模型基于以下步骤训练得到:

24.从历史生产数据中获取训练数据集,所述训练数据集包括:多个子数据集,每个子数据集对应一种带钢牌号,所述子数据集包括相应牌号带钢的多组所述特征数据以及每组特征数据对应的c翘类型;

25.分别利用每个子数据集,对预设的机器学习模型进行训练,得到每种带钢牌号对应的c翘预测模型。

26.进一步地,在确定所述目标带钢段的c翘类型之后,还包括:

27.向用户展示所述目标带钢段的c翘类型。

28.进一步地,在补偿所述目标带钢段的c翘缺陷之后,还包括:

29.向用户展示所述目标带钢段在所述气刀处的表面状态。

30.第二方面,本发明实施例提供了一种控制热镀锌带钢c翘缺陷的装置,应用于热镀锌生产线,所述热镀锌生产线包括锌锅、气刀、冷却风机以及设置在所述气刀与冷却风机之间的电磁装置,所述装置包括:

31.特征获取模块,用于在目标带钢段进入所述气刀之前,获取所述目标带钢段的特征数据,所述特征数据包括:热镀锌生产线内的工艺数据和所述目标带钢段的板形数据;

32.预测模块,用于基于所述特征数据以及所述目标带钢段所属牌号对应的c翘预测模型,确定所述目标带钢段的c翘类型,所述c翘预测模型基于热镀锌生产线内相应牌号带钢的历史生产数据训练得到;

33.磁力控制模块,用于基于所述目标带钢段的c翘类型,控制所述电磁装置对带钢施加的磁力,以在所述目标带钢段经所述锌锅进入所述气刀之前,补偿所述目标带钢段的c翘缺陷。

34.第三方面,本发明实施例提供了一种电子设备,包括:存储器、处理器及存储在所述存储器上并可在所述处理器上运行的计算机程序,所述处理器执行所述程序时实现上述第一方面提供的控制热镀锌带钢c翘缺陷的方法的步骤。

35.本发明实施例提供的控制热镀锌带钢c翘缺陷的方法、装置及电子设备,通过学习热镀锌生产线的工艺数据以及带钢板形数据,构建c翘预测模型,从而利用c翘预测模型预

测带钢的c翘类型,在带钢经锌锅进入气刀之前,基于带钢的c翘类型控制电磁装置对带钢施加的磁力,改善带钢的c翘缺陷,减小气刀处带钢的板形误差,提高镀锌层的均匀度,从而提高产品的成材率。

附图说明

36.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

37.图1示出了带钢在气刀处的c翘变形示意图;

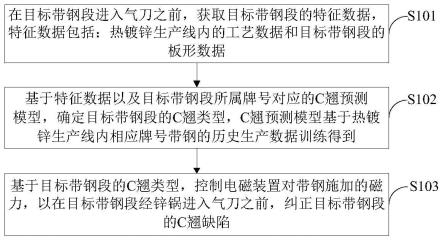

38.图2示出了本发明实施例第一方面提供的一种控制热镀锌带钢c翘缺陷的方法流程图;

39.图3示出了本发明实施例中热镀锌生产线的部分结构示意图;

40.图4示出了本发明实施例中的c翘类型示意图;

41.图5示出了本发明实施例中的人机界面示意图;

42.图6示出了本发明实施例第二方面提供的一种控制热镀锌带钢c翘缺陷的装置的模块框图;

43.图7示出了本发明实施例第三方面提供的一种电子设备的结构示意图。

具体实施方式

44.发明人经过长期研究发现,热镀锌机组带钢c翘的形成影响因素多且复杂,一般来说与带钢来料的板形直接相关。其次,热镀锌机组退火炉内的预热、加热、均热及冷却工艺,会影响带钢上下表面温差,导致不均匀塑性变形,加剧了c翘的形成。再者,带钢进入气刀前,经过锌锅时,锌锅内的矫正辊上推量,也对带钢沿宽度方向上的应力有不同程度的影响,或导致c翘增大,或使应力减小,并趋于均布,导致带钢平整。

45.由此,本发明实施例利用热镀锌机组来料板形数据,结合机组过程控制中的工艺参数,建立带钢在气刀处的c翘预测模型,量化c翘缺陷程度,并根据c翘缺陷程度,调节气刀上部的电磁装置对带钢施加的磁力,改善c翘弯曲,使气刀处带钢趋于平直,从而获得良好的锌层厚度与均匀度。

46.下面通过附图以及具体实施例对本发明技术方案做详细的说明,应当理解本发明实施例以及实施例中的具体特征是对本发明技术方案的详细的说明,而不是对本技术技术方案的限定,在不冲突的情况下,本发明实施例以及实施例中的技术特征可以相互组合。

47.第一方面,本发明实施例提供了一种控制热镀锌带钢c翘缺陷的方法,应用于热镀锌生产线中。如图2所示,该方法可以包括以下步骤:

48.步骤s101,在目标带钢段进入气刀之前,获取目标带钢段的特征数据,特征数据包括:热镀锌生产线内的工艺数据和目标带钢段的板形数据;

49.步骤s102,基于特征数据以及目标带钢段所属牌号对应的c翘预测模型,确定目标带钢段的c翘类型,c翘预测模型基于热镀锌生产线内相应牌号带钢的历史生产数据训练得到;

50.步骤s103,基于目标带钢段的c翘类型,控制电磁装置对带钢施加的磁力,以在目标带钢段经锌锅进入气刀之前,补偿目标带钢段的c翘缺陷。

51.如图3所示,热镀锌生产线包括锌锅21、气刀23、冷却风机25、以及设置在气刀23与冷却风机25之间的电磁装置24。热镀锌气刀23是一种以喷吹气流来控制镀锌层厚度的设备,气刀23中的喷嘴将一定压力的气流喷吹到带钢200的上、下表面,擦除镀锌带钢200表面多余的锌液。锌锅21内设置有稳定辊22,带钢200从锌锅21传送出来后,先进入气刀23,然后经过电磁装置24,接着进入冷却风机25。电磁装置24为电磁式振动阻尼装置。例如,电磁装置24可以包括沿带钢200宽度方向分布的多组电磁感应模组240,每组电磁感应模组240包括靠近带钢200上表面设置的第一电磁感应单元241,以及靠近带钢200下表面设置的第二电磁感应单元242,第一电磁感应单元241与第二电磁感应单元242之间产生垂直于带钢200表面的磁场,使得带钢200受到磁力作用,从而抑制带钢200振动。

52.在执行上述步骤s101到步骤s103之前,需要先通过学习热镀锌生产线上的历史生产数据,得到c翘预测模型。在一种可选的实施方式中,考虑到不同牌号的、不同宽厚比的带钢具有不同板形特征,各种影响因素下的c翘表现也不尽相同,可以分别针对不同牌号的带钢,训练对应的c翘预测模型。具体来讲,可以从历史生产数据中获取训练数据集,训练数据集包括:多个子数据集,每个子数据集对应一种带钢牌号,子数据集包括相应牌号带钢的多组特征数据以及每组特征数据对应的c翘类型。然后,分别利用每个子数据集,对预设的机器学习模型进行训练,得到每种带钢牌号对应的c翘预测模型。

53.在一种可选的实施方式中,c翘预测模型的训练数据中,上述特征数据可以包括:热镀锌生产线内的工艺数据和来料带钢板形数据。

54.其中,热镀锌生产线的工艺数据包括热镀锌加热段各个工艺区的加热温度、带钢张力值以及锌锅21内的矫正辊上推量。例如,热镀锌加热段包括以下工艺阶段:

55.预热段(phs),预热带钢,温度为200℃;

56.快热段(dfs),明火烧嘴燃烧带钢表面,使其快速升温,温度为580~670℃;

57.辐射段(rhs),辐射管加热带钢至再结晶温度,温度为770~790℃;

58.快冷段(cs),对称布置带钢上下表面的狭缝状喷嘴,将保护气体高速喷吹至带钢表面,温度为470~520℃;

59.补偿段(tdrs),利用对称布置的炉壁电加热元件补偿带钢温度,满足镀锌温度条件,温度为470℃(锌锅21内为460℃)。

60.其中,加热段各工艺区温度(t

phs

、t

dfs

、t

rhs

、t

cs

、t

drs

)由各工艺区间的温度传感器提供,带钢张力值t为锌锅21段张力计提供,矫正辊上推量l由轴承处的编码传感器提供。

61.带钢板形数据可以包括热镀锌来料在冷轧五机架通过板形仪采集的带钢板形应力值。板形仪将记录每一帧板形沿宽度方向的各个采样点的板形应力值。作为一种实施方式,可以将各个采样点的板形应力值与上述工艺数据一同作为训练机器学习模型的输入特征。

62.考虑到板形仪传感器数量较多,一般为几十到上百个,直接将各个采样点的板形应力值作为输入特征会造成特征值维数较高,代入机器学习算法会导致“维数爆炸”缺陷,作为另一种实施方式,可以采取降维方法对各个采样点的板形应力值进行降维处理后,再与上述工艺数据一同作为训练机器学习模型的输入特征。

63.例如,可以对每一帧板形数据zone1~zone n,选择五次勒让德正交多项式进行拟合,得到每一帧的拟合多项式系数:(c0,c1,c2,c3,c4),作为板形数据对应的特征值。这样能够在保留大量原始信息的前提下,将数据维度大幅度降低,有利于提高训练效率。当然,在本发明其他实施例中,也可以采用其他降维方式,例如,也可以采用其他多项式拟合方式,本实施例对此不做限制。

64.这样,对于每一帧板形,根据上述特征数据即可以得到一组特征值,包括:对一帧板形数据进行多项式拟合得到的多项式系数、加热段各工艺区温度、带钢张力值以及锌锅21内的矫正辊上推量,如下表1所示。

65.表1特征值表

66.c0c1c2c3c4t

phs

t

dfs

t

rhs

t

cs

t

drs

tl

67.当然,除了特征数据以外,还需要预先确定热镀锌生产线上各牌号带钢在气刀23处存在c翘类型的种类。例如,可以收集带钢在气刀23处偏离中心线201的位置数据。位置数据由气刀23上部的电磁装置24中设置的位置传感器243采集得到,如图3所示。位置传感器243的启用数量根据带钢宽度确定,例如,可以启用3~7个。根据电磁装置24处位置传感器243提供的位置数据,划分带钢在气刀23处c翘类型,并以不同数值来表示不同c翘类型。例如,可以将该数值作为训练c翘预测模型时训练数据的目标值,如表2所示。

68.表2c翘分类表

69.c翘类型分类数值上c翘(中央)1上c翘(偏传动侧)2上c翘(偏操作侧)3下c翘(中央)4下c翘(偏操作侧)5下c翘(偏传动侧)6无c翘7

70.需要说明的是,表2中,“上”“下”是相对而言的,可以将带钢200两个相对的表面分别称为上表面和下表面,上表面凸起的c翘类型划分为上c翘,下表面凸起的c翘类型划分下c翘。进一步地,又根据c翘在沿带钢200宽度方向上的位置,将上c翘分为中央上c翘(如图4中的(a)图所示,c翘位置位于带钢200中央区域),偏传动侧的上c翘(如图4中的(b)图所示,c翘位置靠近传动侧)和偏操作侧的上c翘(如图4中的(c)图所示,c翘位置靠近操作侧),将下c翘分为中央下c翘(如图4中的(d)图所示,c翘位置位于带钢200中央区域),偏操作侧的下c翘(如图4中的(e)图所示,c翘位置靠近操作侧)和偏传动侧的下c翘(如图4中的(f)图所示,c翘位置靠近传动侧)。另外,将没有出现c翘或c翘程度较小的情况划分为无c翘类型(如图4中的(g)图所示)。

71.进一步地,就可以将上述特征值与对应的目标值,也就是c翘类型对应的分类数值组成一组训练数据,如表3所示。

72.表3训练数据表

73.c0c1c2c3c4t

phs

t

dfs

t

rhs

t

cs

t

drs

tlc翘分类数值

74.由此,就可以从历史生产数据如工厂数据库中,收集不同牌号的热镀锌生产线内的工艺数据和来料带钢板形数据,收集带钢在气刀23处的位置数据,根据这些数据得到不同牌号带钢的多组训练数据,从而构成每种牌号对应的子数据集。需要说明的是,为了保证模型训练的准确性,对于同一种牌号,子数据集需要覆盖上述划分的各个类型,从而使得训练得到的c翘预测模型能够充分学习到各种c翘类型与相应特征数据之间的关联关系。

75.收集完训练数据集后,就可以利用每个子数据集,对预设的机器学习模型进行训练,得到每种带钢牌号对应的c翘预测模型。例如,机器学习模型可以采用knn算法,或者,也可以采用其他的有监督分类算法,如可以采用神经网络算法等,本实施例对此不做限制。需要说明的是,考虑到不同时期热镀锌生产线的工艺环境是不一样的,因此,可以每隔预设时间间隔重新用新的生产数据进行c翘预测模型训练,以达到更好的预测效果。

76.训练得到c翘预测模型后,就可以执行上述步骤s101和步骤s102,利用c翘预测模型预测热镀锌生产线上后续钢卷的c翘类型。本文中,将钢卷中待预测的带钢段称为目标带钢段。例如,可以将钢卷的每一帧板形作为一个目标带钢段,每一帧板形的长度可以根据实际场景确定。

77.c翘预测模型的预测过程与训练过程类似。例如,当步骤s101获取的板形数据包括沿宽度方向各个采样点的板形应力值时,可以先对各个采样点的板形应力值进行多项式拟合,如可以采用上述的五次勒让德正交多项式进行拟合,再将拟合得到的多项式系数与上述工艺数据(如表1所示的特征值)输入c翘预测模型,得到目标带钢段的c翘类型。

78.进一步地,预测得到c翘类型后,就可以执行上述步骤s103,在目标带钢段进入气刀23之前,根据c翘类型控制上述电磁装置24对带钢c翘进行补偿。也就是说,本实施例中电磁装置24对带钢施加的磁力,除了抑制带钢振动以外,还能够在带钢进入气刀23之前,有效地改善带钢存在的c翘问题。

79.具体的,当电磁装置24中各组电磁感应模组240按照预设的初始控制参数如初始励磁电流工作时,能够达到抑制带钢振动的效果。为了使得电磁装置24能够进一步改善带钢板形的c翘问题,在初始控制参数的基础上,根据c翘类型针对每组电磁感应模组240增加一定的附加值,以调整沿宽度方向带钢表面各位置处受到的磁力,实现对c翘缺陷的改善。需要说明的是,磁力调整可以包括磁力方向的调整和磁力大小的调整。例如,当预测得到的c翘类型为上c翘(中央)时,可以沿宽度方向上,使带钢的中央位置受到朝向下表面的磁力,且磁力大小相对较大,使两端位置受到朝向上表面的磁力,且磁力大小相对较小,在这些磁力作用下,使得带钢表面位置恢复到中心线201位置(即无c翘时的位置),使气刀23处带钢板形趋于平直,从而减小气刀23处带钢的板形误差。

80.例如,为了方便控制,可以预先根据多次测试构建附加值信息库。附加值信息库中存储有多种不同c翘类型对应的附加值序列。例如,可以预先分别针对表2中的第1-6类c翘类型,进行板形纠正测试,即通过在初始控制参数的基础上,调整各组电磁感应模组240的控制参数,直至实现对相应c翘类型的纠正,记录此时各组电磁感应模组240的控制参数增加的附加值,得到该c翘类型对应的附加值序列,对应存储到附加值信息库中。另外,对于第7类c翘类型,即预测结果为无c翘的情况下,控制参数附加值可以配置为0,即保持原本的初始控制参数不变。

81.此时,在上述步骤s103中,可以先基于目标带钢段的c翘类型在预设的附加值信息

库中,查找与该c翘类型对应的附加值序列;然后再基于查找到的附加值序列,将每组电磁感应模组240的控制参数增加对应的附加值,调整对带钢施加的磁力,提前纠正带钢表面在气刀23处的位置,使气刀23处带钢板形趋于平直,有利于减少带钢板形缺陷带来的镀锌板质量问题。

82.进一步地,为了方便用户及时了解带钢的c翘缺陷问题,可以在步骤s102中确定目标带钢段的c翘类型之后,向用户展示目标带钢段的c翘类型。具体展示形式可以根据实际场景的需要设置,本实施例对此不做限制。例如,在依次将钢卷的每一帧板形作为目标带钢段时,可以在预先配置的人机界面上指定显示区域采用滑动窗口的方式,以表格或曲线等形式实时展示每个目标带钢段的c翘类型。

83.此外,为了方便用户及时了解带钢在气刀23处的表面位置状态,可以在通过步骤s103补偿目标带钢段的c翘缺陷之后,向用户展示目标带钢段在气刀23处的表面状态。例如,可以在预先配置的人机界面上另一指定显示区域展示该表面状态,表面状态的具体表现形式可以根据实际场景的需要设置,例如,可以为带钢在气刀23处的表面位置数据(包括宽度方向上各位置采样点的坐标)体现,或者,也可以为带钢在气刀23处偏离中心线201的位置数据,又或者,还可以为带钢在气刀23处的板形曲线,本实施例对此不做限制。

84.为了更清楚地理解本方案,下面以一种采用上述方法搭建的c翘预测与控制系统为例进行说明。

85.为了方便用户控制,该c翘预测与控制系统搭载有人机界面50。例如,如图5所示,人机界面50上设置有钢卷选择栏501、“自动”按钮502以及“重新训练”按钮503,并设置有带钢c翘预测曲线显示区域504以及当前带钢气刀23处位置状态显示区域505。

86.具体实施时,操作人员可以在钢卷选择栏501选择要预测c翘的钢卷号。如果需要将该钢卷纳入模型训练数据,则点击“重新训练”按钮503,将该钢卷的生产数据,包括各带钢段的特征数据以及对应的c翘类型,添加到模型训练数据中,重新训练并更新相应牌号的c翘预测模型。

87.点击“自动”按钮502,开启预测及控制模式,即触发系统执行上述步骤s101至步骤s103,对带钢的c翘缺陷进行预测及控制。具体的,当工厂物料跟踪系统跟踪到新钢卷进入热镀锌生产线时,首先判别钢卷的牌号等信息,然后依次采集各目标带钢段的特征数据,结合该牌号对应的c翘预测模型,得到各目标带钢段的c翘类型,然后,控制电磁装置24对各目标带钢段的c翘类型进行补偿。并且,在此过程中,在上述带钢c翘预测曲线显示区域504显示c翘类型预测曲线,实时根据当前预测得到的c翘类型对该曲线进行更新。在当前带钢气刀23处位置状态显示区域505显示带钢在气刀23处的实时位置状态。

88.再次点击“自动”按钮502,则可以退出上述预测及控制模式,停止对带钢的c翘缺陷进行预测及控制。

89.综上所述,本发明实施例提供的控制热镀锌带钢c翘缺陷的方法,通过学习热镀锌生产线的工艺数据以及带钢板形数据,构建c翘预测模型,从而利用c翘预测模型预测带钢的c翘类型,在带钢经锌锅21进入气刀23之前,基于带钢的c翘类型控制电磁装置24对带钢施加的磁力,改善带钢的c翘缺陷,使气刀23处带钢板形趋于平直,减小气刀23处带钢的板形误差,从而获得良好的锌层厚度与均匀度,从而提高产品的成材率。

90.另外,通过设置人机界面40为人工操作提供了方便,并使在线数据可视化,提高了

热镀锌生产时分析处理数据的效率。

91.第二方面,本发明实施例还提供了一种控制热镀锌带钢c翘缺陷的装置,应用于热镀锌生产线,热镀锌生产线包括锌锅21、气刀23、冷却风机25以及设置在气刀23与冷却风机25之间的电磁装置24。如图6所示,该控制热镀锌带钢c翘缺陷的装置60包括:

92.特征获取模块601,用于在目标带钢段进入所述气刀之前,获取所述目标带钢段的特征数据,所述特征数据包括:热镀锌生产线内的工艺数据和所述目标带钢段的板形数据;

93.预测模块602,用于基于所述特征数据以及所述目标带钢段所属牌号对应的c翘预测模型,确定所述目标带钢段的c翘类型,所述c翘预测模型基于热镀锌生产线内相应牌号带钢的历史生产数据训练得到;

94.磁力控制模块603,用于基于所述目标带钢段的c翘类型,控制所述电磁装置对带钢施加的磁力,以在所述目标带钢段经所述锌锅进入所述气刀之前,补偿所述目标带钢段的c翘缺陷。

95.在一种可选的实施方式中,所述工艺数据包括:热镀锌加热段各个工艺区的加热温度、锌锅段的带钢张力值以及锌锅内的矫正辊上推量;所述板形数据包括:沿宽度方向各个采样点的板形应力值。

96.在一种可选的实施方式中,上述预测模块602用于:

97.对所述各个采样点的板形应力值进行多项式拟合;

98.将拟合得到的多项式系数与所述工艺数据输入所述c翘预测模型,得到所述目标带钢段的c翘类型。

99.在一种可选的实施方式中,上述c翘类型为以下几种类型中的一种:

100.上c翘,且c翘位置位于中央区域;

101.上c翘,且c翘位置靠近传动侧;

102.上c翘,且c翘位置靠近操作侧;

103.下c翘,且c翘位置位于中央区域;

104.下c翘,且c翘位置靠近操作侧;

105.下c翘,且c翘位置靠近传动侧;以及

106.无c翘。

107.在一种可选的实施方式中,上述电磁装置包括沿带钢宽度方向分布的多组电磁感应模组,上述磁力控制模块603用于:

108.基于所述目标带钢段的c翘类型在预设的附加值信息库中,查找与所述c翘类型对应的附加值序列,其中,所述附加值信息库中存储有多种不同c翘类型对应的附加值序列,所述附加值序列中包括对应于每组电磁感应模组的控制参数的附加值;

109.基于查找到的附加值序列,将每组电磁感应模组的控制参数增加对应的附加值,调整对带钢施加的磁力。

110.在一种可选的实施方式中,上述c翘预测模型基于以下步骤训练得到:

111.从历史生产数据中获取训练数据集,所述训练数据集包括:多个子数据集,每个子数据集对应一种带钢牌号,所述子数据集包括相应牌号带钢的多组所述特征数据以及每组特征数据对应的c翘类型;

112.分别利用每个子数据集,对预设的机器学习模型进行训练,得到每种带钢牌号对

应的c翘预测模型。

113.在一种可选的实施方式中,上述控制热镀锌带钢c翘缺陷的装置60还包括:展示模块,用于向用户展示所述目标带钢段的c翘类型。

114.在一种可选的实施方式中,上述展示模块还用于向用户展示所述目标带钢段在所述气刀处的表面状态。

115.需要说明的是,本发明实施例所提供的控制热镀锌带钢c翘缺陷的装置60,其中各个模块执行操作的具体方式已经在上述第一方面提供的方法实施例中进行了详细描述,具体实施过程可以参照上述第一方面提供的方法实施例,此处将不做详细阐述说明。

116.第三方面,本发明实施例还提供了一种电子设备,如图7所示,该电子设备70包括:存储器701、处理器702及存储在存储器701上并可在处理器702上运行的计算机程序,所述处理器702执行所述程序时实现上述第一方面提供的控制热镀锌带钢c翘缺陷的方法的任一实施方式的步骤。具体实施过程可以参照上述第一方面提供的方法实施例,此处将不做详细阐述说明。当然,除了上述部件以外,该电子设备70还可以包括更多的部件,例如,还可以包括显示屏,以便进一步实现在线数据的可视化。举例来讲,该电子设备可以是服务器,或者,也可以是计算机(pc)、笔记本电脑、pda(personal digital assistant,掌上电脑)等具有数据处理功能的终端设备。

117.本领域内的技术人员应明白,本发明的实施例可提供为方法、系统、或计算机程序产品。因此,本发明可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本发明可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、cd-rom、光学存储器等)上实施的计算机程序产品的形式。

118.本发明是参照根据本发明实施例的方法、设备(系统)、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

119.这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。

120.这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

121.在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。术语“多个”包括两个以及大于两个的情况。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品

或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

122.尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

123.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1