一种用于处理金属粉末增材制造过程中的飞溅粉末的设备的制作方法

本发明涉及增材制造领域,尤其涉及一种用于处理金属粉末增材制造过程中的飞溅粉末的设备。

背景技术:

1、增材制造技术中的激光选区熔化(slm)成形技术在工业领域得到广泛的应用,其通过以大功率激光作用在金属粉末上,使粉末融化粘结的成形手段来逐层融化粘结平铺的金属粉末,每一层对应实物三维图某一截面的打印,层层累积,最终完成目标实体的成形。

2、在打印成形过程中,金属粉末在激光照射下会形成熔池。但是,在温场和气场的作用下,不稳定的熔池会不可避免的溅起飞溅物,特别是飞溅的粉末。飞溅的粉末相对于正常的打印粉末,其元素成分和球形度发生变化,回落到基板铺粉面后,将对后续打印产生影响,导致每层粉末的均匀性变差,最终降低成形件的致密度和强度性能。

3、目前,现有技术中多采用在成形基板两侧设置固定的出风口和集粉口来处理打印过程中的飞溅粉末,从而形成固定位置的循环风对产生的飞溅粉末进行不间断吹送,以将飞溅粉末送离成形基板面。但是,在实际的金属粉末打印时,产生的飞溅粉末在固定位置的循环风作用下容易四处飘散,从而使得粉末在吹送后回落的速率不同,不能准确定点进入集粉口以被定点收集,导致飞溅粉末无法有效去除与收集。

4、而且,激光选区融化成形技术对于飞溅粉末的处理较多采用的是通过循环送氩气,吹走打印过程中飞溅的粉末。但是,这种处理方式很难保证将其完全去除,较低的风力又不能有效地去除飞溅粉末,较高的风力将影响零件成形性,导致最终零件性能变差。由此可知,飞溅粉末无法有效去除的问题是影响激光选区融化成形件质量的重要因素,需要通过技术进步加以解决。

技术实现思路

1、因此,为了克服现有的处理金属粉末增材制造过程中的飞溅粉末的设备不能有效地进行飞溅粉末收集、造成未被收集的飞溅粉末回落到基板铺粉面、从而引起最终成形件的致密度和强度性能降低等问题,本发明提供了一种新型用于处理金属粉末增材制造过程中的飞溅粉末的设备。

2、具体而言,本发明是通过下述技术方案来解决上述技术问题的:

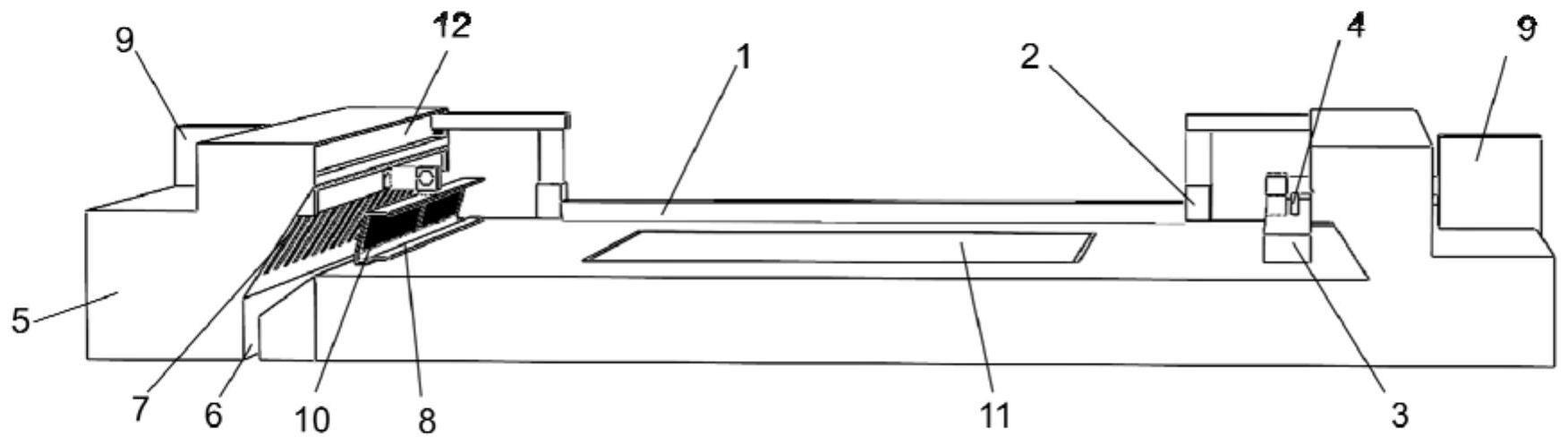

3、本发明提供了一种用于处理金属粉末增材制造过程中的飞溅粉末的设备,其特点在于,该设备包括:

4、刮刀铺粉装置,所述刮刀铺粉装置包括刮刀,并且被配置为能够通过刮刀铺平放置在成形基板面上的金属粉末;

5、出风装置,该出风装置安装在刮刀的侧面或者对面,并且被配置为能够对增材制造过程中的飞溅粉末进行吹送;

6、飞溅粉末控制装置,该飞溅粉末控制装置安装在所述刮刀的侧面或者对面,并被配置为能够拦截与收集飞溅粉末,以防止飞溅粉末落在成形基板面上;以及

7、集粉装置,该集粉装置被配置为能够清除由飞溅粉末控制装置收集的飞溅粉末并存储所清除的飞溅粉末,

8、其中,前述出风装置和前述飞溅粉末控制装置能够由电机驱动进行移动和旋转,从而能够在成形基板面上方随扫描路径变化而变化。

9、本发明所公开的用于处理金属粉末增材制造过程中的飞溅粉末的设备,通过采用能够进行移动和旋转的出风装置和所述飞溅粉末控制装置,使得二者能够随扫描路径变化而对应移动和旋转,由此形成能够随扫描路径变化而运动的稳定风场,从而无需大的吹风风力即可完成飞溅粉末的有效收集,由此避免吹风对成形件质量的影响。并且通过飞溅粉末控制装置随扫描路径变化的对应移动和旋转,能够实现大量的飞溅粉末的收集,从而准确控制飞溅粉末的运动,进而有效避免飞溅粉末回落至成型基板和设备底部。

10、而且,通过有效收集飞溅粉末,能够避免飞溅粉末落入铺平后的金属粉末上,由此改善每道次平铺金属粉末的均匀性,从而提高金属粉末的成形稳定性及其成形零件的性能,还能够由此提升打印粉末回收处理的效率。此外,通过将出风装置与飞溅粉末控制装置布置在刮刀铺粉装置的侧面或者对面,能够避免出风装置以及飞溅粉末控制装置对于刮刀铺平金属粉末过程的干涉,由此保证平铺金属粉末的顺利进行以及铺平后金属粉末的平整均匀性。

11、根据本发明的一种实施方式,刮刀铺粉装置还包括能够拆卸安装的刮刀板,刮刀被嵌入位于刮刀板的下表面的凹槽中,并被配置为能够通过调节刮刀板的左右平衡,使得刮刀在操作中与成形基板保持平行。

12、通过拆卸更换刮刀板,能够更换改变刮刀铺粉装置的刮刀。还能够通过设置调节装置与刮刀板连接,由调节装置带动刮刀板的运动,从而驱动刮刀的运动实现成形基板面上的金属粉末铺平。此外,通过调节刮刀板来保证刮刀与成形基板保持平行,能够保证成形基板面上的铺平后的金属粉末的平整度,从而保证最终成形件的成形质量。

13、根据本发明的另一种实施方式,刮刀铺粉装置还包括调节杆,该调节杆的下端与刮刀板连接,并能够在传动轨道上的滑动,从而带动刮刀板一起水平运动,以铺平放置在成形基板面上的粉末。

14、根据本发明的另一种实施方式,出风装置包括出风杆,该出风杆上开设有出风口并且被配置为能够由电机控制和驱动进行移动和水平旋转,从而使得出风杆上的出风口能够沿扫描路径对增材制造过程中产生的飞溅粉末进行吹送。通过设置能够移动和旋转的出风杆,能够保证形成的循环风在成形基板面上方的不同位置的风力都相同,从而保证飞溅粉末在吹送后回落的速率均相同,进而便于进行集粉。而且,通过设置能够运动的出风杆能够实现无需大的风力即可完成对于飞溅粉末的吹送,从而避免由于吹送风力过大而造成的熔池不稳定,进而影响成形件的质量。同时又能够提供足够的风力以将飞溅粉末完全去除,防止飞溅粉末对金属粉末增材制造过程造成影响,进而保证成形件的质量。

15、根据本发明的另一种实施方式,出风杆的水平旋转中心位于该出风杆的中间位置。

16、根据本发明的另一种实施方式,出风装置还包括送风管路和气源组件,送风管路与气源组件和出风杆连接,用以将气源组件提供的吹风气体输送至出风杆的出风口。通过更换气源组件,能够改变提供的吹风气体,并且能够在气体不足时进行替换补充。

17、根据本发明的另一种实施方式,飞溅粉末控制装置包括集粉杆,该集粉杆被配置为能够由电机控制和驱动进行移动和旋转,从而使得集粉杆沿扫描路径对飞溅粉末进行拦截与收集。通过设置能够移动和旋转的集粉杆,能够及时拦截增材制造过程中产生的飞溅粉末以及经出风装置吹送的飞溅粉末,从而控制飞溅粉末的运动以避免飞溅粉末四处飘散,进而防止飞溅粉末落于成形基板面上以及设备底部。同时集粉杆能够收集拦截的飞溅粉末,防止飞溅粉末落于成形基板面上和设备底部,并且防止拦截的粉末落入设备其他区域造成污染,不便于清洁和设备的长期使用。

18、根据本发明的另一种实施方式,集粉杆的上侧面设置有用于拦截所述飞溅粉末的运动的阻粉栅或者孔隙。

19、根据本发明的另一种实施方式,集粉杆的下部设置有用于收集被拦截的飞溅粉末的集粉部,而且所述集粉部被构造为具有宽开口式开口。

20、根据本发明的另一种实施方式,出风杆和所述集粉杆的移动方向和激光扫描方向平行,并且被配置为都能够由电机控制进行顺时针和逆时针水平旋转,旋转范围为0°至90°,并且均能够在电机的控制下同步进行移动与水平旋转。

21、根据本发明的另一种实施方式,集粉杆被配置为能够由电机控制在随激光打印完一层的金属粉末后返回初始位置,从而不影响刮刀进行新一次的铺平金属粉末。

22、根据本发明的另一种实施方式,在打印过程中,出风杆与集粉杆被配置为能够在成形基板面的上方彼此相距预定距离的平行移动,而且该预定距离能够调节。通过调节预定距离,能够保证出风装置吹送的飞溅粉末都能够有效的被集粉装置拦截和收集,从而保证飞溅粉末的有效去除,进而有效保证成形件的质量。

23、根据本发明的另一种实施方式,预定距离的范围为20mm-60mm。

24、根据本发明的另一种实施方式,在金属粉末增材制造过程中,激光光斑始终保持处在出风杆与集粉杆之间的预定距离内,并且离其中任一边侧的距离在允许范围内。通过将激光光斑保持在出风杆与集粉杆之间,能够实现出风装置吹送的大量飞溅粉末及时得到拦截并被收集,从而保证飞溅粉末的完全去除。

25、根据本发明的另一种实施方式,允许范围为10mm-30mm。

26、根据本发明的另一种实施方式,集粉装置包括集粉罐部,集粉杆被配置为能够移动到集粉罐部所在位置的上方,以清除该集粉杆收集的飞溅粉末,并将其转移至集粉罐部。

27、根据本发明的另一种实施方式,集粉杆被配置为能够由电机控制进行上下倾转,以清除集粉杆收集的飞溅粉末,并将其倾倒入集粉罐部。

28、根据本发明的另一种实施方式,集粉装置还包括出风口部,出风口部与集粉杆的阻粉栅或者孔隙相对,以通过阻粉栅或者孔隙吹送清除集粉杆收集的飞溅粉末,并将其吹入集粉罐部。

29、根据本发明的另一种实施方式,该设备还被配置为清除集粉杆收集的飞溅粉末的过程能够与刮刀铺平金属粉末的过程同时进行。通过设置集粉杆的清除粉末过程与刮刀铺粉过程的同时进行,能够提高打印成形效率。

30、在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

31、根据本发明上述实施方式的用于处理金属粉末增材制造过程中的飞溅粉末的设备所能实现的有益技术效果和优点在于:

32、该设备通过一种可随激光扫描路径变化的移动与旋转式出风装置及飞溅粉末控制装置,能够基于多个装置的控制配合,使得能够吹送循环风的出风装置和能够拦截与收集飞溅粉末的飞溅粉末装置随激光光斑扫描路径运动,从而能够使用比传统增材制造过程所需风力更小的风力即可保证大部分飞溅粉末都被吹送至期望区域,进而避免飞溅粉末落入到成形基板面上的其他区域。同时,使用较小的风力能使激光熔化金属粉末的熔池更加稳定,从而能够改善激光选区熔化成形性和成形后零件的质量稳定性。

33、此外,通过飞溅粉末控制装置的随激光扫描路径变化而移动与旋转的集粉杆,将激光光斑设置在出风杆与集粉杆之间,能够保证飞溅粉末都被集粉杆收集,从而避免落入到成形基板面上的铺平后的金属粉末层,由此保证每层金属粉末的均匀性和稳定性,进而保证最终成形件的致密度和强度性能。

- 还没有人留言评论。精彩留言会获得点赞!