一种金属零件金属熔覆修复方法与流程

1.本发明涉及金属材料加工技术领域,具体为一种金属零件金属熔覆修复方法。

背景技术:

2.激光熔覆技术是近些年发展起来的一项新型零件表面加工改性技术。该技术利用激光束照射到零件表面,在表面形成金属熔池。通过喷嘴向熔池中喷射金属粉末,粉末在熔池中熔化、凝固,与零件基体金属结合,从而实现零件表面熔覆金属层的方法。该技术具有热影响区小、与零件基体材料结合强度高、零件基本无热变形、自动化程度高等优点,广泛应用于航空航天、能源技术、石油化工等行业。

3.腐蚀、磨损、疲劳是金属零件常见的三大失效方式。腐蚀和磨损是零件表面产生破坏,疲劳引起的表面微裂纹也往往是疲劳断裂的主要原因,因而三大失效方式均产生于零件表面。采用激光熔覆方法修复零件表面被破坏的区域,是提高零件使用寿命的有效途径。然而激光熔覆技术要求材料凝固温度区间小、热裂倾向小、可焊性高,导致并非所有的金属均适用,尤其是高强度、高韧性的锻造用金属材料。

4.针对上述问题,本发明公开一种金属零件激光熔覆修复方法,解决锻造用金属材料易产生熔覆缺陷的问题,提高零件修复质量和性能。

技术实现要素:

5.针对背景技术中提出的现有金属零件激光熔覆修复方法在使用过程中存在的不足,本发明提供了一种金属零件金属熔覆修复方法,具备能够解决锻造用金属材料易产生熔覆缺陷的问题,可以提高零件修复质量,延长零件使用寿命,降低生产成本的优点,解决了上述背景技术中提出的问题。

6.本发明提供如下技术方案:一种金属零件金属熔覆修复方法,包括以下步骤:

7.步骤一、粉末的选择:根据待修复零件的材料成分,选择激光熔覆采用的主粉末成分及添加粉末的成分,主粉末成分保持与锻造零件材料成分相同,粗选3-5种添加粉末作备选;

8.步骤二、粉末的筛选:借助多元合金相图和热力学计算软件,计算该主粉末成分材料的凝固温度区间;

9.当其凝固温度区间较大时,应加入添加粉末,添加粉末应该与主粉末成分类似,且该类型粉末材料牌号应适合于焊接、铸造成型;

10.改变添加粉末的类型或含量,计算混合成分粉末对应的凝固温度区间,选择凝固温度区间小的粉末类型和含量;

11.步骤三、粉末的设计:依据待采用的激光熔覆工艺参数和添加粉末的含量,设计添加粉末的粒径;

12.添加粉末的粒径与熔敷道宽度、粉末含量具有以下关系:粉末熔敷焊道宽度越小、添加粉末含量越少,粉末粒径应越小;

13.步骤四、粉末的准备:称量所需量的主粉末和添加粉末,将添加粉末首先置于球磨机中,球磨到所需的粉末粒径,再向球磨机中加入主粉末,主粉末与添加粉末共同球磨,球磨过程中,抽检粉末均匀性,当两种粉末混合均匀时,停止球磨,取出粉末待用;

14.步骤五、零件表面准备:先将零件表面的损伤部分挖除,用酒精清洗,去除熔敷区表面油污,产生清洁的表面;

15.步骤六、激光熔覆过程:依据熔敷材料类型选择熔敷工艺参数,包括激光功率、熔敷速度、熔敷道宽度。依据熔敷修复区形状和尺寸,设定熔敷过程控制程序,开始熔敷修复过程;

16.步骤七、后处理:熔敷修复后,依据零件材料类型、成分、性能要求,选择热处理工艺参数,进行熔敷后热处理。

17.优选的,步骤二中,利用热力学计算软件绘制温度-固相体积分数,计算多元合金凝固温度区间,当主粉末成分材料的凝固温度区间大于其熔点的20%时,判定主粉末易产生热裂纹,需要加入添加粉末;在加入添加粉末后,当混合粉末的凝固温度区间小于其熔点的10%时,即判定为添加粉末有效。

18.优选的,步骤三中,添加粉末为高温合金材料时,其激光熔敷道宽度为120微米,添加粉末含量每增加1%,添加粉末粒径可增大1.2微米;添加粉末为高强铝合金时,其激光熔覆道宽度为90微米,添加粉末含量每增加1%,添加粉末粒径可增大1.5微米。

19.优选的,步骤四中,球磨机为行星式球磨机,添加粉末的初始直径和设计直径与球磨时间具有如下关系:锻造高温合金添加粉末时,其初始直径和设计直径每相差1微米,球磨时间增加20min;锻造铝合金添加粉末时,其初始直径和设计直径每相差1微米,球磨时间增加13min。

20.本发明具备以下有益效果:

21.1、本发明通过本发明根据待修复零件的材料选择熔覆的主粉末,利用热力学软件计算主粉末的凝固温度区间与其熔点的关系,判断是否需要加入添加粉末以降低混合粉末的凝固温度区间,通过加入添加粉末,提高混合粉末的性能,从而保证使用混合粉末修复后的零件性能优越,达到延长零件使用寿命的目的,且本发明方法过程简便易行、效率高、成本低,有利于推广使用。

22.2、本发明通过在主粉末中加入添加粉以改良主粉末的强度、韧性,解决传统单一主粉末仅适用熔覆材料凝固温度区间小、热裂倾向小、可焊性高的金属材料,从而扩大混合后的粉末所能够熔覆修复的金属材料的范围,使其适用于修复高强度、高韧性的锻造用金属材料,提高零件修复质量和性能。

附图说明

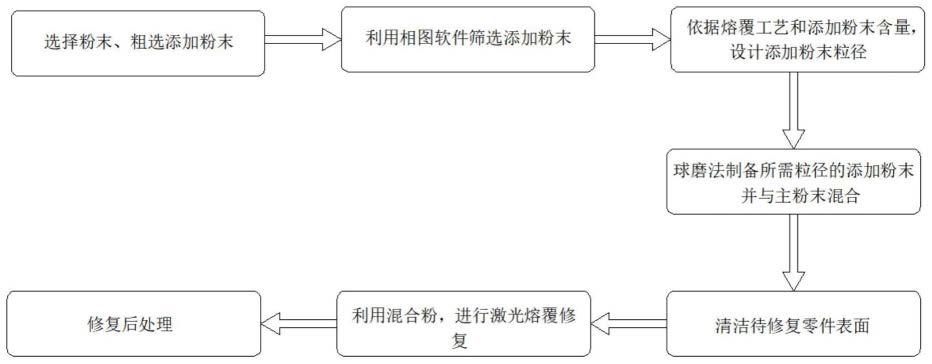

23.图1为本发明的金属零件激光熔覆修复方法工艺流程说明;

24.图2为制备的7050+al-mg-si混合粉末扫描电子显微镜照片。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.请参阅图1和附图2所示,有以下实施例:

27.实施例一:铝合金桁架表面磨损区的修复

28.步骤一、粉末的选择:

29.桁架材料为7050铝合金,主粉末选择为7050铝合金粉末。待筛选的添加粉末为al-mg粉末、al-mg-si粉末、al-mg-cu粉末。

30.步骤二、粉末的筛选:

31.利用热力学计算软件pandat计算发现,7050铝合金粉末凝固温度区间约150℃,大于合金熔点660℃的20%,故需要添加粉末。利用pandat计算发现加入al-mg粉末、al-mg-si粉末能有效降低凝固温度区间。al-mg粉末加入约23%时,产生最小凝固温度区间52℃。al-mg-si粉末加入约12%时,凝固温度区间最小为38℃。因此选择al-mg-si粉末为添加粉末。

32.步骤三、粉末的设计:

33.铝合金最优的熔覆道宽度为90μm,al-mg-si粉末添加量为12%。依据铝合金添加粉末含量每增加1%,添加粉末粒径可增大1.5微米关系,选择添加粉末的粒径为18μm。进行工艺实验,证明添加12%、18μm的al-mg-si粉末后,熔覆后铝合金质量好,无裂纹。故选择粉末的粒径为18μm。

34.步骤四、粉末的准备:

35.以桁架磨损区大小为20

×

30

×

2cm3为例,需7050铝合金粉末约5000g,需al-mg-si添加粉末约600g。称取600g粒径53μm的al-mg-si添加粉末置于行星式球磨机中进行球磨,球磨机采用钢球作为球磨介质,球磨转速设定为每分钟300转。当粉末粒径为18μm微米时,停止球磨,取出钢球,加入5000g主粉末,开始球磨混粉。180分钟后,球磨停止,取出混合后的粉末待用。

36.步骤五、零件表面处理:

37.采用酒精喷洒方式清洗铝合金待熔覆修复区域。

38.步骤六、激光熔覆过程:

39.选择铝合金熔覆工艺参数,利用铝合金混合粉末,进行桁架表面区熔覆修复。

40.步骤七、后处理:

41.依据铝合金桁架材料类型、成分、性能要求,选择热处理工艺参数,进行熔敷后热处理。

42.实施例二:gh1131机匣表面腐蚀区的修复

43.步骤一、粉末的选择:

44.机匣材料为gh1131,主粉末选择为gh1131粉末。待筛选的添加粉末为k002粉末、k403粉末、k417粉末。

45.步骤二、粉末的筛选:

46.利用热力学计算软件pandat计算发现,gh1131粉末凝固温度区间约218℃,大于合金熔点1538℃的20%,故需要添加粉末。利用pandat计算发现加入k002粉末、k403粉末能有效降低凝固温度区间。k002粉末加入约25%时,产生最小凝固温度区间148℃。k403粉末加入约20%时,凝固温度区间最小为174℃。因此选择k002粉末为添加粉末。

47.步骤三、粉末的设计:

48.铁基合金最优的熔覆道宽度为110μm,k002粉末添加量为25%。依据高温合金添加粉末含量每增加1%,添加粉末粒径可增大1.2微米关系,选择添加粉末的粒径为30μm。进行工艺实验,证明添加25%、30μm的al-k002粉末后,熔覆后gh1131质量好,无裂纹。故选择粉末的粒径为30μm。

49.步骤四、粉末的准备:

50.以机匣腐蚀区大小为15

×4×

2cm3为例,需主粉末约1500g,需al-k002添加粉末约375g。称取375g粒径53μm的k002添加粉末置于行星式球磨机中进行球磨,采用钢球作为球磨介质,球磨转速设定为每分钟500转。当粉末粒径为30μm微米时,停止球磨,取出钢球,加入1500g主粉末,开始球磨混粉。150分钟后,球磨停止,取出混合后的粉末待用。

51.步骤五、零件表面处理:

52.采用角磨机将腐蚀区磨削光亮,采用酒精喷洒方式清洗腐蚀待熔覆修复区。

53.步骤六、激光熔覆过程:

54.选择铁基合金熔覆工艺参数,利用混合粉末,进行机匣表面熔覆修复。

55.步骤七、后处理:

56.依据gh1131机匣材料类型、成分、性能要求,选择热处理工艺参数,进行熔敷后热处理。

57.实施例三:gh2135涡轮盘表面裂纹

58.步骤一、粉末的选择:

59.涡轮盘材料为gh2135,主粉末选择为gh2135粉末。待筛选的添加粉末为k002粉末、k403粉末、k417粉末。

60.步骤二、粉末的筛选:

61.利用热力学计算软件pandat计算发现,gh2135粉末凝固温度区间约278℃,大于合金熔点1538℃的20%,故需要添加粉末。利用pandat计算发现加入k002粉末、k403粉末能有效降低凝固温度区间。k002粉末加入约27%时,产生最小凝固温度区间153℃。k403粉末加入约16%时,凝固温度区间最小为149℃。因此选择k403为添加粉末。

62.步骤三、粉末的设计:

63.铁基合金最优的熔覆道宽度为110μm,k403粉末添加量为16%。依据高温合金添加粉末含量每增加1%,添加粉末粒径可增大1.2微米关系,选择添加粉末的粒径为19μm。进行工艺实验,证明添加16%、19μm的k403粉末后,熔覆后gh2135质量好,无裂纹。故选择粉末的粒径为19μm。

64.步骤四、粉末的准备:

65.以gh2135涡轮盘表面裂纹区大小为10

×5×

5cm3为例,需主粉末约3000g,需k403粉末约480g。称取480g粒径53μm的k403添加粉末置于行星式球磨机中进行球磨,采用钢球作为球磨介质,球磨转速设定为每分钟500转。当粉末粒径为19μm微米时,停止球磨,取出钢球,加入3000g主粉末,开始球磨混粉。150分钟后,球磨停止,取出混合后的粉末待用。

66.步骤五、零件表面处理:

67.采用碳弧气刨将表面裂纹区挖除,采用角磨机将挖除区清理至光亮,采用酒精喷洒方式清洗待熔覆修复区。

68.步骤六、激光熔覆过程:

69.选择铁基合金熔覆工艺参数,利用混合粉末,进行涡轮盘表面熔覆修复。

70.步骤七、后处理:

71.依据gh2135涡轮盘材料类型、成分、性能要求,选择热处理工艺参数,进行熔敷后热处理。

72.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

73.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1