一种天线表面金属化镀液及其金属化方法与流程

1.本发明涉及金属化技术领域,具体涉及一种天线表面金属化镀液及其金属化方法。

背景技术:

2.近几年来,随着无线通信行业的不断发展及网络升级,无线通信使用的频率越来越高,需求量越来越多。天线的结构设计、选材、制造方法和组装工艺是天线性能可靠性、稳定性和耐用程度的保障。中框是天线内部最为重要的功能性部件,一般结构设计较为复杂。传统的中框制造工艺是采用金属材料(铝合金或锌合金)压铸成型,或是钣金件、塑料固定件和电路组合的方式。

3.lds(laser direct structure,镭射直接成型)技术,目前最主要的应用领域是制造新型天线,首先用激光器在lds专用塑料上镭雕出天线图形,再浸泡于专门化学镀液里生成金属天线线路。与传统技术不同,该技术可以制造复杂的三维形状,有精确的机械容差,良好的刚性,可快速(不到2天)制造电气测试样型,生产设备简单,成本合理,适于大规模制造。

4.现有的lds金属化方案,多采用以氯化铜为主盐的预镀铜、化镀厚铜两步法镀铜,镀铜后再化镀镍、化镀金的技术方案,由于采取两步法镀铜导致流程过于复杂,难于管理,容易出现漏镀、溢镀现象;在化镀过程中,由于金属的结晶有一定变形或有异相杂入,会产生一定内应力,在氯化铜为主盐的化铜液里,镀液里大量的高渗透性的氯离子导致镀层应力高,从而导致镀层结合力差,微孔内镀层附着性差,从而导致微孔导通率低。此外,相关药水高度依赖进口,成本高。

技术实现要素:

5.本发明的目的在于提出一种天线表面金属化镀液及其金属化方法,制得的镀层的附着力增强,镀层表面光滑、均匀、连续,镀层与基质结合紧密,有效避免镀层的脱落。

6.本发明的技术方案是这样实现的:

7.本发明提供一种天线表面金属化方法,将四氨合铜(ⅱ)络离子溶液与表面包覆聚多巴胺层的铜氧化物粉末混合,蒸发溶剂得到含铜(ⅱ)复合物前驱体,与树脂、分散剂和溶剂混合均匀,得到涂布料,均匀涂布在过注塑成型得到的预定结构的中框表面,采用激光在预定镭雕区进行镭雕处理后,依次进行化学镀铜处理,酸液浸泡,催化剂活化,化学镀镍-铬-磷处理,洗净,干燥即可。

8.作为本发明的进一步改进,包括以下步骤:

9.s1.将铜盐加入氨水中,得到碱式硫酸铜沉淀,继续加入氨水,直至沉淀完全消失,得到四氨合铜(ⅱ)络离子溶液;

10.s2.将铜盐加入水中,加入多羧酸络合剂,加热蒸发溶剂,得到溶胶,提高温度,降低压强,得到干凝胶,点燃干凝胶,得到铜氧化物粉末,加入水中,加入催化剂和多巴胺盐酸

15min,所述铜盐选自硫酸铜、氯化铜、硝酸铜中的至少一种;所述络合剂选自edta、edta二钠中的至少一种;所述碱选自naoh、koh中的至少一种;所述催化剂选自镍盐、钴盐、铬盐中的至少一种;所述镍盐选自氯化镍、硝酸镍、硫酸镍中的至少一种;所述钴盐选自氯化钴、硝酸钴、硫酸钴中的至少一种;所述铬盐选自氯化铬、硝酸铬、硫酸铬中的至少一种;所述还原剂选自亚硫酸钠、亚硫酸氢钠、亚硫酸钾、亚硫酸氢钾、二氧化硫脲、次亚磷酸钠中的至少一种;所述助剂包括阴离子表面活性剂和醋酸盐,质量比为3-5:2;所述阴离子表面活性剂选自十二烷基苯磺酸钠、十二烷基磺酸钠、十二烷基硫酸钠、十六烷基苯磺酸钠、十六烷基磺酸钠、十六烷基硫酸钠、十八烷基磺酸钠、十八烷基苯磺酸钠中的至少一种;所述醋酸盐选自醋酸钠、醋酸铵、醋酸钾中的至少一种;所述稳定剂选自硫脲、碘化钾、硫代硫酸钠、三氧化钼中的至少一种;所述酸液为2-4wt%的盐酸或硫酸溶液,浸泡时间为3-5min;所述催化剂活化中催化剂为含有3-5wt%的镍盐溶液,活化方法为浸泡5-10min;所述镍盐选自氯化镍、硝酸镍、硫酸镍中的至少一种。

20.作为本发明的进一步改进,所述还原剂为二氧化硫脲、次亚磷酸钠的复配混合物,质量比为2:3-5;所述助剂为十八烷基苯磺酸钠和醋酸钠的复配混合物,质量比为2:1;所述催化剂为氯化钴和氯化镍的复配混合物,质量比为1:2-4。

21.作为本发明的进一步改进,步骤s6所述化学镀镍-铬-磷处理采用的镀液包括以下重量份的原料:镍盐10-20份、铬盐5-12份、聚乙烯吡咯烷酮5-15份、次亚磷酸钠20-40份、去离子水100-200份;所述处理温度为70-85℃,处理时间为15-30min;步骤s7中所述超声波清洗功率为1200-1500w,时间为5-10min。

22.优选地,所述镍盐选自氯化镍、硝酸镍、硫酸镍中的至少一种;所述钴盐选自氯化铬、硝酸铬、硫酸铬中的至少一种。

23.作为本发明的进一步改进,具体包括以下步骤:

24.s1.将铜盐加入15-30wt%的氨水中,得到碱式硫酸铜沉淀,继续加入15-30wt%的氨水,直至沉淀完全消失,得到四氨合铜(ⅱ)络离子溶液;

25.s2.将3-5重量份铜盐加入50重量份水中,加入7-12重量份多羧酸络合剂,加热至50-60℃蒸发溶剂,得到溶胶,提高温度至120-150℃,降低压强至0.01-0.1mpa,得到干凝胶,点燃干凝胶,得到铜氧化物粉末,将5-10重量份铜氧化物粉末加入100重量份水中,加入0.5-1重量份含有1-3wt%co

2+

的ph值为5.5-6.5的tris-hcl溶液和12-20重量份多巴胺盐酸盐,加热至40-50℃反应3-5h,得到改性铜氧化物粉末;

26.s3.将5-10重量份步骤s2制得的改性铜氧化物粉末加入12-15重量份步骤s1中的溶液中,搅拌混合均匀,加热至50-70℃蒸发溶剂,得到含铜(ⅱ)复合物前驱体,向100重量份含铜(ⅱ)复合物前驱体中加入12-20重量份重量份树脂、3-5重量份分散剂和70-120重量份溶剂,所述溶剂为丁二醇和丙酮的混合物,体积比为3-5:7,球磨1-3h,得到涂布料;

27.s4.将通过注塑成型得到预定结构的中框,表面均匀涂布步骤s3制得的涂布料,干燥,采用激光在预定镭雕区进行镭雕处理,所述激光为nd:yag激光,激光能量为5-12w,扫描速度为1800-2200mm/s,镭雕处理得到的深度为10-15μm,然后加入去离子水中,经过1200-1500w超声波清洗5-10min,干燥,备用;

28.s5.将经过步骤s4处理的中框表面进行化学镀铜处理,洗涤,置于2-4wt%的盐酸或硫酸溶液中浸泡3-5min,浸泡在含有3-5wt%的镍盐溶液活化5-10min,洗涤,干燥,备用;

29.所述化学镀铜处理采用的金属化镀液包括以下重量份的原料:铜盐50-70份、络合剂70-100份、碱35-40份、催化剂1-3份、还原剂65-90份、助剂2-4份、稳定剂3-5份、去离子水300-500份;

30.所述还原剂为二氧化硫脲、次亚磷酸钠的复配混合物,质量比为2:3-5;所述助剂为十八烷基苯磺酸钠和醋酸钠的复配混合物,质量比为2:1;所述催化剂为氯化钴和氯化镍的复配混合物,质量比为1:2-4;

31.所述处理温度为25-30℃,时间为10-15min;

32.s6.将经过步骤s5活化处理后的中框表面进行化学镀镍-铬-磷处理,洗涤,干燥,备用;

33.所述化学镀镍-铬-磷处理采用的镀液包括以下重量份的原料:镍盐10-20份、铬盐5-12份、聚乙烯吡咯烷酮5-15份、次亚磷酸钠20-40份、去离子水100-200份;

34.所述处理温度为70-85℃,处理时间为15-30min;

35.s7.将经过步骤s6化学镀处理后的中框加入去离子水中,经过1200-1500w超声波清洗5-10min,干燥即可。

36.本发明进一步保护一种上述方法制得的表面金属化的天线。

37.本发明进一步保护一种天线表面金属化镀液,包括化学镀铜处理采用的金属化镀液和化学镀镍-铬-磷处理采用的镀液;

38.所述化学镀铜处理采用的金属化镀液包括以下重量份的原料:铜盐50-70份、络合剂70-100份、碱35-40份、催化剂1-3份、还原剂65-90份、助剂2-4份、稳定剂3-5份、去离子水300-500份;

39.优选地,所述铜盐选自硫酸铜、氯化铜、硝酸铜中的至少一种;所述络合剂选自edta、edta二钠中的至少一种;所述碱选自naoh、koh中的至少一种;所述催化剂选自镍盐、钴盐、铬盐中的至少一种;所述镍盐选自氯化镍、硝酸镍、硫酸镍中的至少一种;所述钴盐选自氯化钴、硝酸钴、硫酸钴中的至少一种;所述铬盐选自氯化铬、硝酸铬、硫酸铬中的至少一种;所述还原剂选自亚硫酸钠、亚硫酸氢钠、亚硫酸钾、亚硫酸氢钾、二氧化硫脲、次亚磷酸钠中的至少一种;所述助剂包括阴离子表面活性剂和醋酸盐,质量比为3-5:2;所述阴离子表面活性剂选自十二烷基苯磺酸钠、十二烷基磺酸钠、十二烷基硫酸钠、十六烷基苯磺酸钠、十六烷基磺酸钠、十六烷基硫酸钠、十八烷基磺酸钠、十八烷基苯磺酸钠中的至少一种;所述醋酸盐选自醋酸钠、醋酸铵、醋酸钾中的至少一种;所述稳定剂选自硫脲、碘化钾、硫代硫酸钠、三氧化钼中的至少一种;所述酸液为2-4wt%的盐酸或硫酸溶液,浸泡时间为3-5min;所述催化剂活化中催化剂为含有3-5wt%的镍盐溶液,活化方法为浸泡5-10min;所述镍盐选自氯化镍、硝酸镍、硫酸镍中的至少一种。

40.优选地,所述还原剂为二氧化硫脲、次亚磷酸钠的复配混合物,质量比为2:3-5;所述助剂为十八烷基苯磺酸钠和醋酸钠的复配混合物,质量比为2:1;所述催化剂为氯化钴和氯化镍的复配混合物,质量比为1:2-4。

41.所述化学镀镍-铬-磷处理采用的镀液包括以下重量份的原料:镍盐10-20份、铬盐5-12份、聚乙烯吡咯烷酮5-15份、次亚磷酸钠20-40份、去离子水100-200份。

42.优选地,所述镍盐选自氯化镍、硝酸镍、硫酸镍中的至少一种;所述铬盐选自氯化铬、硝酸铬、硫酸铬中的至少一种。

43.本发明具有如下有益效果:本发明采用铜盐加入过量的氨水溶液中,得到铜氨络离子,此时铜以二价离子态存在,然后将铜盐与多羧基络合剂反应得到络合物,蒸发溶剂形成凝胶,进一步得到干凝胶,点燃时,燃烧高温反应得到铜氧化物粉末,此时,铜以二价氧化物的形式存在,得到铜氧化物粉末,表面经过负载一层聚多巴胺层,得到改性铜氧化物粉末,加入铜氨络离子溶液中,表面聚多巴胺富含的羟基、巯基、羧基、氨基等活性基团促进铜氨络离子在改性铜氧化物粉末表面固定,从而得到了复合改性铜氧化物粉末和铜氨络离子的含铜(ⅱ)复合物前驱体;

44.由金属络合物或金属氧化物制得的含铜(ⅱ)复合物前驱体可以被预嵌在注塑成型得到预定结构的中框的基体中,在激光辐射下,辐射区域内的前驱体被分解还原成铜(0)原子,这些铜(0)原子作为活性中心,促进后期化学镀还原产生的铜原子的附着和成核生长,最终化学镀产生的铜原子填充活性区域形成图形,实现了金属化图形的构建;本发明首先采用含铜(ⅱ)复合物前驱体涂覆在中框表面后,经激光还原为铜原子,作为核心,促进化学镀金属原子的生长,大大缩短了化学镀的时间,提高化学镀效率和结合稳定性,使得后续的化学镀在较低的温度下也能够进行;

45.本发明制备了一种天线表面金属化镀液,包括铜盐、络合剂、碱、催化剂、还原剂、助剂、稳定剂和去离子水;

46.通过在天线表面金属化镀液中加入含硫氧的还原剂和次亚磷酸钠,使得金属涂层与基质之间的粘结性增强,而且简化了施镀过程,降低了成本;

47.通过在天线表面金属化镀液中加入活性催化剂,不需使用常规的贵金属催化剂如钯或银来引发氧化还原反应,该活性催化剂能有效将铜沉积在基质的表面。活性催化剂,如镍种子、钴种子,以及其复配的混合种子可以作为优良的催化剂,加速氧化还原反应,通过这种催化活化方式可以在天线表面需要金属化的区域获得均匀和光滑的铜涂层;

48.通过在天线表面金属化镀液中添加助剂,包括阴离子表面活性剂和醋酸盐的混合物,使得金属化度铜层的颜色鲜红,无“黑心”现象,并且反应能快速进行,且该反应能在常温下迅速进行,镀液稳定,成本较低,镀层表面光滑、均匀、连续,镀层与基质结合紧密,不会出现脱落现象;

49.通过添加稳定剂使得微粒互相隔离,改变其zeta电位或表面电荷密度而使微粒保持惰性,从而不发生微粒团聚现象,同时,避免镀液分解,控制反应速度,使得化学镀有序进行;

50.本发明采用化学镀的方法在已经镀铜的中框表面再镀上镍-铬-磷涂层,得到的双涂层有效防止了镀铜层的氧化,而且,使得镀层的附着力增强,有效避免镀层的脱落。

附图说明

51.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

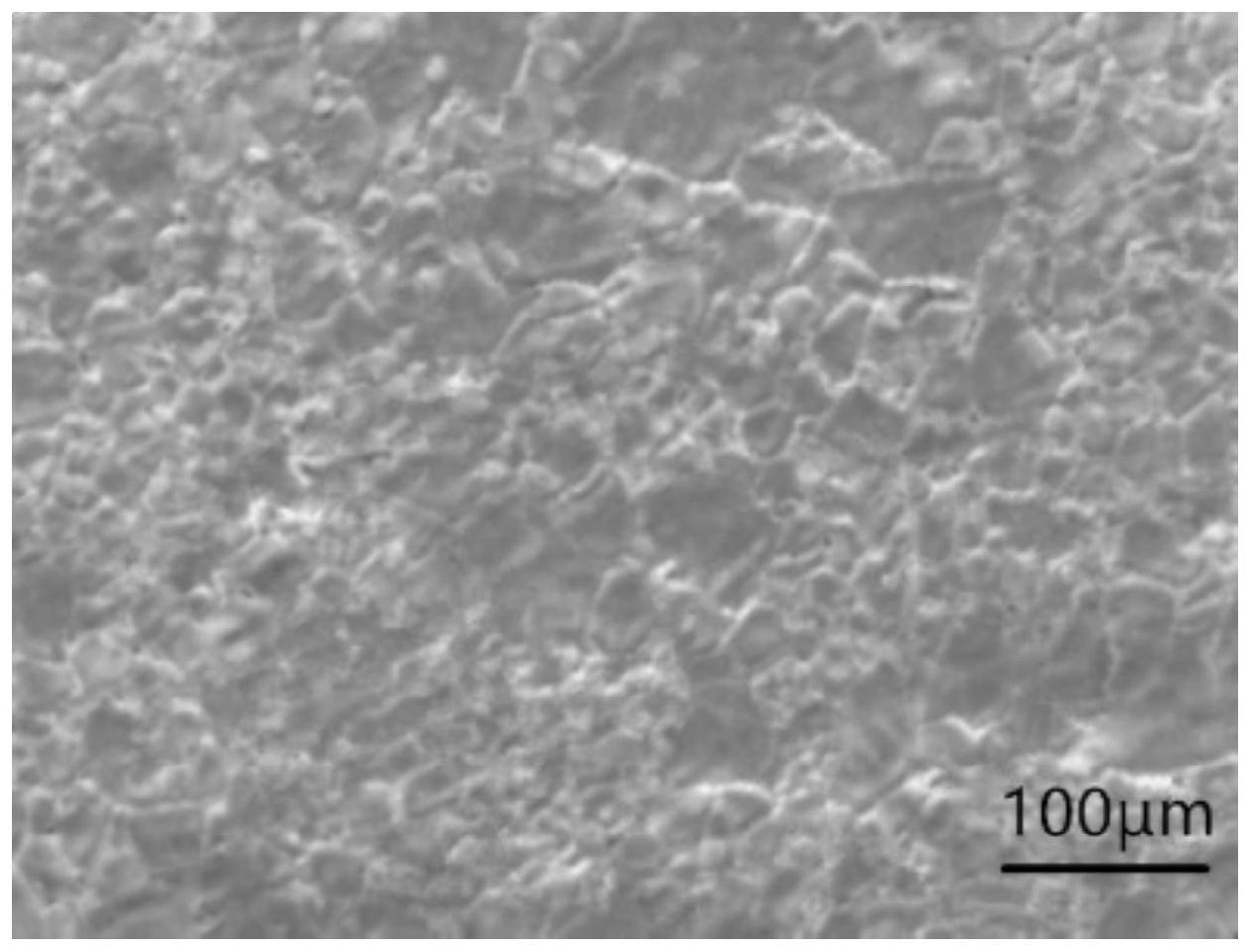

52.图1为本发明实施例1中经过化学镀铜处理后的表面sem图;

53.图2为本发明实施例1中经过化学镀镍-铬-磷处理的表面sem图。

具体实施方式

54.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

55.本发明实施例中镭雕处理采用fusion3d1100激光镭雕仪进行实验。

56.双酚a型环氧丙烯酸酯,黏度100mpa

·

s,固体含量大于90%,购于郑州博豪化工产品有限公司;双酚a型环氧树脂,为e-03型,cas no.25085-99-8,纯度大于99%,购于湖北实兴化工有限公司。

57.实施例1

58.本实施例提供一种天线表面金属化方法,具体包括以下步骤:

59.s1.将氯化铜加入15wt%的氨水中,得到碱式硫酸铜沉淀,继续加入15wt%的氨水,直至沉淀完全消失,得到四氨合铜(ⅱ)络离子溶液;

60.s2.将3重量份氯化铜加入50重量份水中,加入7重量份乙二酸,加热至50℃蒸发溶剂,得到溶胶,提高温度至120℃,降低压强至0.01mpa,得到干凝胶,点燃干凝胶,得到铜氧化物粉末,将5重量份铜氧化物粉末加入100重量份水中,加入0.5重量份含有1wt%co

2+

的ph值为5.5的tris-hcl溶液和12重量份多巴胺盐酸盐,加热至40℃反应3h,得到改性铜氧化物粉末;

61.s3.将5重量份步骤s2制得的改性铜氧化物粉末加入12重量份步骤s1中的溶液中,搅拌混合均匀,加热至50℃蒸发溶剂,得到含铜(ⅱ)复合物前驱体,向100重量份含铜(ⅱ)复合物前驱体中加入12重量份重量份双酚a型环氧树脂、3重量份硬脂酸单甘油酯和70重量份溶剂,所述溶剂为丁二醇和丙酮的混合物,体积比为3:7,球磨1h,得到涂布料;

62.s4.将通过注塑成型得到预定结构的中框,表面均匀涂布步骤s3制得的涂布料,干燥,采用激光在预定镭雕区进行镭雕处理,所述激光为nd:yag激光,激光能量为5w,扫描速度为1800mm/s,镭雕处理得到的深度为10μm,然后加入去离子水中,经过1200w超声波清洗5min,70℃干燥2h,备用;

63.s5.将经过步骤s4处理的中框表面进行化学镀铜处理,图1为经过化学镀铜处理后的表面sem图,由图1可知,表面化学镀铜层的结晶性较好,表面较光滑、致密、均匀,形成了一层均匀的铜层。洗涤,置于2wt%的盐酸溶液中浸泡3min,浸泡在含有3wt%的氯化镍溶液活化5min,去离子水洗涤,70℃干燥2h,备用;

64.所述化学镀铜处理采用的金属化镀液包括以下重量份的原料:氯化铜50份、edta二钠70份、koh 35份、催化剂1份、还原剂65份、助剂2份、三氧化钼3份、去离子水300份;

65.所述还原剂为二氧化硫脲、次亚磷酸钠的复配混合物,质量比为2:3;所述助剂为十八烷基苯磺酸钠和醋酸钠的复配混合物,质量比为2:1;所述催化剂为氯化钴和氯化镍的复配混合物,质量比为1:2;

66.所述处理温度为25℃,时间为10min;

67.s6.将经过步骤s5活化处理后的中框表面进行化学镀镍-铬-磷处理,图2为经过化学镀镍-铬-磷处理处理后的表面sem图,由图2可知,表面化学镀镍-铬-磷涂层的结合力较好,形成了较为均匀的胞状结构,涂层光滑致密,沉积均匀。去离子水洗涤,70℃干燥2h,备

用;

68.所述化学镀镍-铬-磷处理采用的镀液包括以下重量份的原料:氯化镍10份、氯化铬5份、聚乙烯吡咯烷酮5份、次亚磷酸钠20份、去离子水100份;

69.所述处理温度为70℃,处理时间为15min;

70.s7.将经过步骤s6化学镀处理后的中框加入去离子水中,经过1200w超声波清洗5min,70℃干燥2h,即可。

71.实施例2

72.本实施例提供一种天线表面金属化方法,具体包括以下步骤:

73.s1.将硝酸铜加入30wt%的氨水中,得到碱式硫酸铜沉淀,继续加入30wt%的氨水,直至沉淀完全消失,得到四氨合铜(ⅱ)络离子溶液;

74.s2.将5重量份硝酸铜加入50重量份水中,加入12重量份柠檬酸,加热至60℃蒸发溶剂,得到溶胶,提高温度至150℃,降低压强至0.1mpa,得到干凝胶,点燃干凝胶,得到铜氧化物粉末,将10重量份铜氧化物粉末加入100重量份水中,加入1重量份含有3wt%co

2+

的ph值为6.5的tris-hcl溶液和20重量份多巴胺盐酸盐,加热至50℃反应5h,得到改性铜氧化物粉末;

75.s3.将10重量份步骤s2制得的改性铜氧化物粉末加入15重量份步骤s1中的溶液中,搅拌混合均匀,加热至70℃蒸发溶剂,得到含铜(ⅱ)复合物前驱体,向100重量份含铜(ⅱ)复合物前驱体中加入20重量份重量份双酚a型环氧丙烯酸酯、5重量份己烯基双硬脂酰胺和120重量份溶剂,所述溶剂为丁二醇和丙酮的混合物,体积比为5:7,球磨3h,得到涂布料;

76.s4.将通过注塑成型得到预定结构的中框,表面均匀涂布步骤s3制得的涂布料,干燥,采用激光在预定镭雕区进行镭雕处理,所述激光为nd:yag激光,激光能量为12w,扫描速度为2200mm/s,镭雕处理得到的深度为15μm,然后加入去离子水中,经过1500w超声波清洗10min,70℃干燥2h,备用;

77.s5.将经过步骤s4处理的中框表面进行化学镀铜处理,洗涤,置于4wt%的硫酸溶液中浸泡5min,浸泡在含有5wt%的硝酸镍溶液活化10min,去离子水洗涤,70℃干燥2h,备用;

78.所述化学镀铜处理采用的金属化镀液包括以下重量份的原料:硝酸铜70份、edta 100份、koh 40份、催化剂3份、还原剂90份、助剂4份、硫代硫酸钠5份、去离子水500份;

79.所述还原剂为二氧化硫脲、次亚磷酸钠的复配混合物,质量比为2:5;所述助剂为十八烷基苯磺酸钠和醋酸钠的复配混合物,质量比为2:1;所述催化剂为氯化钴和氯化镍的复配混合物,质量比为1:4;

80.所述处理温度为30℃,时间为15min;

81.s6.将经过步骤s5活化处理后的中框表面进行化学镀镍-铬-磷处理,去离子水洗涤,70℃干燥2h,备用;

82.所述化学镀镍-铬-磷处理采用的镀液包括以下重量份的原料:硝酸镍20份、硝酸铬12份、聚乙烯吡咯烷酮15份、次亚磷酸钠40份、去离子水200份;

83.所述处理温度为85℃,处理时间为30min;

84.s7.将经过步骤s6化学镀处理后的中框加入去离子水中,经过1500w超声波清洗

10min,70℃干燥2h,即可。

85.实施例3

86.本实施例提供一种天线表面金属化方法,具体包括以下步骤:

87.s1.将硫酸铜加入22wt%的氨水中,得到碱式硫酸铜沉淀,继续加入22wt%的氨水,直至沉淀完全消失,得到四氨合铜(ⅱ)络离子溶液;

88.s2.将4重量份硫酸铜加入50重量份水中,加入10重量份柠檬酸钠,加热至55℃蒸发溶剂,得到溶胶,提高温度至135℃,降低压强至0.05mpa,得到干凝胶,点燃干凝胶,得到铜氧化物粉末,将7重量份铜氧化物粉末加入100重量份水中,加入0.7重量份含有2wt%co

2+

的ph值为6的tris-hcl溶液和15重量份多巴胺盐酸盐,加热至45℃反应4h,得到改性铜氧化物粉末;

89.s3.将7重量份步骤s2制得的改性铜氧化物粉末加入13.5重量份步骤s1中的溶液中,搅拌混合均匀,加热至60℃蒸发溶剂,得到含铜(ⅱ)复合物前驱体,向100重量份含铜(ⅱ)复合物前驱体中加入15重量份重量份双酚a型环氧丙烯酸酯、4重量份三硬脂酸甘油酯和110重量份溶剂,所述溶剂为丁二醇和丙酮的混合物,体积比为4:7,球磨2h,得到涂布料;

90.s4.将通过注塑成型得到预定结构的中框,表面均匀涂布步骤s3制得的涂布料,干燥,采用激光在预定镭雕区进行镭雕处理,所述激光为nd:yag激光,激光能量为9w,扫描速度为2000mm/s,镭雕处理得到的深度为12μm,然后加入去离子水中,经过1350w超声波清洗7min,70℃干燥2h,备用;

91.s5.将经过步骤s4处理的中框表面进行化学镀铜处理,洗涤,置于3wt%的盐酸溶液中浸泡4min,浸泡在含有4wt%的硫酸镍溶液活化7min,去离子水洗涤,70℃干燥2h,备用;

92.所述化学镀铜处理采用的金属化镀液包括以下重量份的原料:硫酸铜60份、edta二钠85份、naoh 37份、催化剂2份、还原剂82份、助剂3份、碘化钾4份、去离子水400份;

93.所述还原剂为二氧化硫脲、次亚磷酸钠的复配混合物,质量比为2:4;所述助剂为十八烷基苯磺酸钠和醋酸钠的复配混合物,质量比为2:1;所述催化剂为氯化钴和氯化镍的复配混合物,质量比为1:3;

94.所述处理温度为27℃,时间为12min;

95.s6.将经过步骤s5活化处理后的中框表面进行化学镀镍-铬-磷处理,去离子水洗涤,70℃干燥2h,备用;

96.所述化学镀镍-铬-磷处理采用的镀液包括以下重量份的原料:硫酸镍15份、硫酸铬9份、聚乙烯吡咯烷酮10份、次亚磷酸钠30份、去离子水150份;

97.所述处理温度为77℃,处理时间为22min;

98.s7.将经过步骤s6化学镀处理后的中框加入去离子水中,经过1350w超声波清洗7min,70℃干燥2h,即可。

99.实施例4

100.与实施例3相比,化学镀铜处理采用的金属化镀液中,还原剂为单一的二氧化硫脲,其他条件均不改变。

101.实施例5

102.与实施例3相比,化学镀铜处理采用的金属化镀液中,还原剂为单一的次亚磷酸

钠,其他条件均不改变。

103.实施例6

104.与实施例3相比,化学镀铜处理采用的金属化镀液中,助剂为单一的十八烷基苯磺酸钠,其他条件均不改变。

105.实施例7

106.与实施例3相比,化学镀铜处理采用的金属化镀液中,助剂为单一的醋酸钠,其他条件均不改变。

107.实施例8

108.与实施例3相比,化学镀铜处理采用的金属化镀液中,催化剂为单一的氯化钴,其他条件均不改变。

109.实施例9

110.与实施例3相比,化学镀铜处理采用的金属化镀液中,催化剂为单一的氯化镍,其他条件均不改变。

111.实施例10

112.与实施例3相比,化学镀镍-铬-磷处理采用的镀液中未添加聚乙烯吡咯烷酮,其他条件均不改变。

113.所述化学镀镍-铬-磷处理采用的镀液包括以下重量份的原料:硫酸镍15份、硫酸铬9份、次亚磷酸钠30份、去离子水150份。

114.实施例11

115.与实施例3相比,化学镀镍-铬-磷处理采用的镀液中未添加硫酸镍,其他条件均不改变。

116.所述化学镀镍-铬-磷处理采用的镀液包括以下重量份的原料:硫酸铬24份、聚乙烯吡咯烷酮10份、次亚磷酸钠30份、去离子水150份。

117.实施例12

118.与实施例3相比,化学镀镍-铬-磷处理采用的镀液中未添加硫酸铬,其他条件均不改变。

119.所述化学镀镍-铬-磷处理采用的镀液包括以下重量份的原料:硫酸镍24份、聚乙烯吡咯烷酮10份、次亚磷酸钠30份、去离子水150份。

120.对比例1

121.与实施例3相比,未进行步骤s1,其他条件均不改变。

122.具体包括以下步骤:

123.s1.将4重量份硫酸铜加入50重量份水中,加入10重量份柠檬酸钠,加热至55℃蒸发溶剂,得到溶胶,提高温度至135℃,降低压强至0.05mpa,得到干凝胶,点燃干凝胶,得到铜氧化物粉末,将7重量份铜氧化物粉末加入100重量份水中,加入0.7重量份含有2wt%co

2+

的ph值为6的tris-hcl溶液和15重量份多巴胺盐酸盐,加热至45℃反应4h,得到改性铜氧化物粉末;

124.s2.向100重量份改性铜氧化物粉末中加入15重量份重量份双酚a型环氧丙烯酸酯、4重量份三硬脂酸甘油酯和110重量份溶剂,所述溶剂为丁二醇和丙酮的混合物,体积比为4:7,球磨2h,得到涂布料;

125.s3.将通过注塑成型得到预定结构的中框,表面均匀涂布步骤s3制得的涂布料,干燥,采用激光在预定镭雕区进行镭雕处理,所述激光为nd:yag激光,激光能量为9w,扫描速度为2000mm/s,镭雕处理得到的深度为12μm,然后加入去离子水中,经过1350w超声波清洗7min,70℃干燥2h,备用;

126.s4.将经过步骤s3处理的中框表面进行化学镀铜处理,洗涤,置于3wt%的盐酸溶液中浸泡4min,浸泡在含有4wt%的硫酸镍溶液活化7min,去离子水洗涤,70℃干燥2h,备用;

127.所述化学镀铜处理采用的金属化镀液包括以下重量份的原料:硫酸铜60份、edta二钠85份、naoh 37份、催化剂2份、还原剂82份、助剂3份、碘化钾4份、去离子水400份;

128.所述还原剂为二氧化硫脲、次亚磷酸钠的复配混合物,质量比为2:4;所述助剂为十八烷基苯磺酸钠和醋酸钠的复配混合物,质量比为2:1;所述催化剂为氯化钴和氯化镍的复配混合物,质量比为1:3;

129.所述处理温度为27℃,时间为12min;

130.s5.将经过步骤s4活化处理后的中框表面进行化学镀镍-铬-磷处理,去离子水洗涤,70℃干燥2h,备用;

131.所述化学镀镍-铬-磷处理采用的镀液包括以下重量份的原料:硫酸镍15份、硫酸铬9份、聚乙烯吡咯烷酮10份、次亚磷酸钠30份、去离子水150份;

132.所述处理温度为77℃,处理时间为22min;

133.s6.将经过步骤s5化学镀处理后的中框加入去离子水中,经过1350w超声波清洗7min,70℃干燥2h,即可。

134.对比例2

135.与实施例3相比,未进行步骤s2,其他条件均不改变。

136.具体包括以下步骤:

137.s1.将硫酸铜加入22wt%的氨水中,得到碱式硫酸铜沉淀,继续加入22wt%的氨水,直至沉淀完全消失,得到四氨合铜(ⅱ)络离子溶液;

138.s2.将步骤s1中的溶液加热至60℃蒸发溶剂,得到含铜(ⅱ)前驱体,向100重量份含铜(ⅱ)前驱体中加入15重量份重量份双酚a型环氧丙烯酸酯、4重量份三硬脂酸甘油酯和110重量份溶剂,所述溶剂为丁二醇和丙酮的混合物,体积比为4:7,球磨2h,得到涂布料;

139.s3.将通过注塑成型得到预定结构的中框,表面均匀涂布步骤s2制得的涂布料,干燥,采用激光在预定镭雕区进行镭雕处理,所述激光为nd:yag激光,激光能量为9w,扫描速度为2000mm/s,镭雕处理得到的深度为12μm,然后加入去离子水中,经过1350w超声波清洗7min,70℃干燥2h,备用;

140.s4.将经过步骤s3处理的中框表面进行化学镀铜处理,洗涤,置于3wt%的盐酸溶液中浸泡4min,浸泡在含有4wt%的硫酸镍溶液活化7min,去离子水洗涤,70℃干燥2h,备用;

141.所述化学镀铜处理采用的金属化镀液包括以下重量份的原料:硫酸铜60份、edta二钠85份、naoh 37份、催化剂2份、还原剂82份、助剂3份、碘化钾4份、去离子水400份;

142.所述还原剂为二氧化硫脲、次亚磷酸钠的复配混合物,质量比为2:4;所述助剂为十八烷基苯磺酸钠和醋酸钠的复配混合物,质量比为2:1;所述催化剂为氯化钴和氯化镍的

复配混合物,质量比为1:3;

143.所述处理温度为27℃,时间为12min;

144.s5.将经过步骤s4活化处理后的中框表面进行化学镀镍-铬-磷处理,去离子水洗涤,70℃干燥2h,备用;

145.所述化学镀镍-铬-磷处理采用的镀液包括以下重量份的原料:硫酸镍15份、硫酸铬9份、聚乙烯吡咯烷酮10份、次亚磷酸钠30份、去离子水150份;

146.所述处理温度为77℃,处理时间为22min;

147.s6.将经过步骤s5化学镀处理后的中框加入去离子水中,经过1350w超声波清洗7min,70℃干燥2h,即可。

148.对比例3

149.与实施例3相比,步骤s2中未进行聚多巴胺改性,其他条件均不改变。

150.具体包括以下步骤:

151.s1.将硫酸铜加入22wt%的氨水中,得到碱式硫酸铜沉淀,继续加入22wt%的氨水,直至沉淀完全消失,得到四氨合铜(ⅱ)络离子溶液;

152.s2.将4重量份硫酸铜加入50重量份水中,加入10重量份柠檬酸钠,加热至55℃蒸发溶剂,得到溶胶,提高温度至135℃,降低压强至0.05mpa,得到干凝胶,点燃干凝胶,得到铜氧化物粉末;

153.s3.将7重量份步骤s2制得的铜氧化物粉末加入13.5重量份步骤s1中的溶液中,搅拌混合均匀,加热至60℃蒸发溶剂,得到含铜(ⅱ)复合物前驱体,向100重量份含铜(ⅱ)复合物前驱体中加入15重量份重量份双酚a型环氧丙烯酸酯、4重量份三硬脂酸甘油酯和110重量份溶剂,所述溶剂为丁二醇和丙酮的混合物,体积比为4:7,球磨2h,得到涂布料;

154.s4.将通过注塑成型得到预定结构的中框,表面均匀涂布步骤s3制得的涂布料,干燥,采用激光在预定镭雕区进行镭雕处理,所述激光为nd:yag激光,激光能量为9w,扫描速度为2000mm/s,镭雕处理得到的深度为12μm,然后加入去离子水中,经过1350w超声波清洗7min,70℃干燥2h,备用;

155.s5.将经过步骤s4处理的中框表面进行化学镀铜处理,洗涤,置于3wt%的盐酸溶液中浸泡4min,浸泡在含有4wt%的硫酸镍溶液活化7min,去离子水洗涤,70℃干燥2h,备用;

156.所述化学镀铜处理采用的金属化镀液包括以下重量份的原料:硫酸铜60份、edta二钠85份、naoh 37份、催化剂2份、还原剂82份、助剂3份、碘化钾4份、去离子水400份;

157.所述还原剂为二氧化硫脲、次亚磷酸钠的复配混合物,质量比为2:4;所述助剂为十八烷基苯磺酸钠和醋酸钠的复配混合物,质量比为2:1;所述催化剂为氯化钴和氯化镍的复配混合物,质量比为1:3;

158.所述处理温度为27℃,时间为12min;

159.s6.将经过步骤s5活化处理后的中框表面进行化学镀镍-铬-磷处理,去离子水洗涤,70℃干燥2h,备用;

160.所述化学镀镍-铬-磷处理采用的镀液包括以下重量份的原料:硫酸镍15份、硫酸铬9份、聚乙烯吡咯烷酮10份、次亚磷酸钠30份、去离子水150份;

161.所述处理温度为77℃,处理时间为22min;

162.s7.将经过步骤s6化学镀处理后的中框加入去离子水中,经过1350w超声波清洗7min,70℃干燥2h,即可。

163.对比例4

164.与实施例3相比,未进行步骤s1-s3,其他条件均不改变。

165.具体包括以下步骤:

166.s1.将通过注塑成型得到预定结构的中框,采用激光在预定镭雕区进行镭雕处理,所述激光为nd:yag激光,激光能量为9w,扫描速度为2000mm/s,镭雕处理得到的深度为12μm,然后加入去离子水中,经过1350w超声波清洗7min,70℃干燥2h,备用;

167.s2.将经过步骤s1处理的中框表面进行化学镀铜处理,洗涤,置于3wt%的盐酸溶液中浸泡4min,浸泡在含有4wt%的硫酸镍溶液活化7min,去离子水洗涤,70℃干燥2h,备用;

168.所述化学镀铜处理采用的金属化镀液包括以下重量份的原料:硫酸铜60份、edta二钠85份、naoh 37份、催化剂2份、还原剂82份、助剂3份、碘化钾4份、去离子水400份;

169.所述还原剂为二氧化硫脲、次亚磷酸钠的复配混合物,质量比为2:4;所述助剂为十八烷基苯磺酸钠和醋酸钠的复配混合物,质量比为2:1;所述催化剂为氯化钴和氯化镍的复配混合物,质量比为1:3;

170.所述处理温度为27℃,时间为12min;

171.s3.将经过步骤s2活化处理后的中框表面进行化学镀镍-铬-磷处理,去离子水洗涤,70℃干燥2h,备用;

172.所述化学镀镍-铬-磷处理采用的镀液包括以下重量份的原料:硫酸镍15份、硫酸铬9份、聚乙烯吡咯烷酮10份、次亚磷酸钠30份、去离子水150份;

173.所述处理温度为77℃,处理时间为22min;

174.s4.将经过步骤s3化学镀处理后的中框加入去离子水中,经过1350w超声波清洗7min,70℃干燥2h,即可。

175.对比例5

176.与实施例3相比,未进行步骤s6,其他条件均不改变。

177.具体包括以下步骤:

178.s1.将硫酸铜加入22wt%的氨水中,得到碱式硫酸铜沉淀,继续加入22wt%的氨水,直至沉淀完全消失,得到四氨合铜(ⅱ)络离子溶液;

179.s2.将4重量份硫酸铜加入50重量份水中,加入10重量份柠檬酸钠,加热至55℃蒸发溶剂,得到溶胶,提高温度至135℃,降低压强至0.05mpa,得到干凝胶,点燃干凝胶,得到铜氧化物粉末,将7重量份铜氧化物粉末加入100重量份水中,加入0.7重量份含有2wt%co

2+

的ph值为6的tris-hcl溶液和15重量份多巴胺盐酸盐,加热至45℃反应4h,得到改性铜氧化物粉末;

180.s3.将7重量份步骤s2制得的改性铜氧化物粉末加入13.5重量份步骤s1中的溶液中,搅拌混合均匀,加热至60℃蒸发溶剂,得到含铜(ⅱ)复合物前驱体,向100重量份含铜(ⅱ)复合物前驱体中加入15重量份重量份双酚a型环氧丙烯酸酯、4重量份三硬脂酸甘油酯和110重量份溶剂,所述溶剂为丁二醇和丙酮的混合物,体积比为4:7,球磨2h,得到涂布料;

181.s4.将通过注塑成型得到预定结构的中框,表面均匀涂布步骤s3制得的涂布料,干

燥,采用激光在预定镭雕区进行镭雕处理,所述激光为nd:yag激光,激光能量为9w,扫描速度为2000mm/s,镭雕处理得到的深度为12μm,然后加入去离子水中,经过1350w超声波清洗7min,70℃干燥2h,备用;

182.s5.将经过步骤s4处理的中框表面进行化学镀铜处理;

183.所述化学镀铜处理采用的金属化镀液包括以下重量份的原料:硫酸铜60份、edta二钠85份、naoh 37份、催化剂2份、还原剂82份、助剂3份、碘化钾4份、去离子水400份;

184.所述还原剂为二氧化硫脲、次亚磷酸钠的复配混合物,质量比为2:4;所述助剂为十八烷基苯磺酸钠和醋酸钠的复配混合物,质量比为2:1;所述催化剂为氯化钴和氯化镍的复配混合物,质量比为1:3;

185.所述处理温度为27℃,时间为12min;

186.s6.将经过步骤s5化学镀处理后的中框加入去离子水中,经过1350w超声波清洗7min,70℃干燥2h,即可。

187.测试例1

188.将本发明实施例1-12和对比例1-5制得的样品,在制备过程中,表面均匀涂布涂布料干燥后的涂层以及在经过化学镀铜处理后的镀铜层的附着力试验,根据astm d 3359标准使用百格刀进行十字划痕实验测试涂层和镀铜层的附着力。

189.结果见表1。

190.表1

191.[0192][0193]

由上表可知,本发明实施例1-3制得的产品中,涂层、镀铜层的附着力较好。

[0194]

测试例2

[0195]

将本发明实施例1-12和对比例1-5制得的样品,进行性能测试,结果见表2。

[0196]

1、采用抗热震试验测试样品的附着力,测试包括三个周期的沸水浸泡,每个周期40min。每次试验测试三片相同的样品。表面没有明显改变和起皮剥落现象,则附着力为优,出现小于20%面积的表面色变或起皮、剥落,则附着力为中,出现大于20%面积的表面色变或起皮、剥落,则附着力为差。

[0197]

2、采用弯曲法试验测试样品的结合力,将样品1次弯曲180

°

并反复在折叠处挤压,镀层不断裂,不起泡,不脱皮,则结合力为优,出现小于20%面积的镀层断裂,或起泡,或脱皮,则结合力为中,出现大于20%面积的镀层断裂,或起泡,或脱皮,则结合力为差。

[0198]

3、采用冷热法测试样品的结合力,将样品在150℃下烘烤1h,取出后投入常温冷水中。所述样品不起泡,不脱皮,则结合力为优,出现小于20%面积的起泡或脱皮,则结合力为中,出现大于20%面积的起泡或脱皮,则结合力为差。

[0199]

4、通过eds(x射线能谱仪)对样品表面的进行检测。

[0200]

表2

[0201]

[0202][0203]

由上表可知,本发明实施例1-3制得的样品抗热震测试后的最终样品表面也没有明显改变以及起皮剥落现象,弯曲法和冷热法测得的结合力优,表面粗糙度小,产品综合性能佳。

[0204]

测试例3

[0205]

将本发明实施例1-12和对比例1-5制得的样品,进行镀层性能测试,结果见表3。

[0206]

检测对象分别为样品在经过化学镀铜处理后的镀铜层,以及样品经过化学镀镍-铬-磷处理的镀ni-cr-p层。

[0207]

表3

[0208]

[0209][0210]

本发明实施例1-3制得的样品漏镀、溢镀的比例更低,毛边比例更小。

[0211]

实施例4、5与实施例3相比,化学镀铜处理采用的金属化镀液中,还原剂为单一的二氧化硫脲或次亚磷酸钠,镀铜层的附着力下降,抗热震测试后的最终样品附着力下降,弯曲法和冷热法测得的结合力下降。本发明通过在天线表面金属化镀液中加入含硫氧的还原剂和次亚磷酸钠,使得金属涂层与基质之间的粘结性增强,而且简化了施镀过程,降低了成本。

[0212]

实施例6、7与实施例3相比,化学镀铜处理采用的金属化镀液中,助剂为单一的十八烷基苯磺酸钠或醋酸钠,样品表面粗糙度升高,漏镀、溢镀、毛边比例提高,镀铜层附着力下降,抗热震测试后的最终样品附着力下降,弯曲法和冷热法测得的结合力下降。本发明通过在天线表面金属化镀液中添加助剂,包括阴离子表面活性剂和醋酸盐的混合物,使得金属化度铜层的颜色鲜红,无“黑心”现象,并且反应能快速进行,且该反应能在常温下迅速进行,镀液稳定,成本较低,镀层表面光滑、均匀、连续,镀层与基质结合紧密,不会出现脱落现象。

[0213]

实施例8、9与实施例3相比,化学镀铜处理采用的金属化镀液中,催化剂为单一的氯化钴或氯化镍,样品表面粗糙度明显升高,漏镀、溢镀、毛边比例明显提高。本发明通过在天线表面金属化镀液中加入活性催化剂,不需使用常规的贵金属催化剂如钯或银来引发氧化还原反应,该活性催化剂能有效将铜沉积在基质的表面。活性催化剂,如镍种子、钴种子,以及其复配的混合种子可以作为优良的催化剂,加速氧化还原反应,通过这种催化活化方式可以在天线表面需要金属化的区域获得均匀和光滑的铜涂层。

[0214]

实施例10与实施例3相比,化学镀镍-铬-磷处理采用的镀液中未添加聚乙烯吡咯烷酮,抗热震测试后的最终样品附着力下降,弯曲法和冷热法测得的结合力下降。可见,聚乙烯吡咯烷酮对于提高镀层的附着力有明显的促进作用。

[0215]

实施例11、12与实施例3相比,化学镀镍-铬-磷处理采用的镀液中未添加硫酸镍或硫酸铬,样品表面粗糙度明显升高,漏镀、溢镀、毛边比例明显提高。对比例5与实施例3相比,未进行步骤s6,镀铜层的附着力下降,抗热震测试后的最终样品附着力下降,弯曲法和冷热法测得的结合力下降。本发明采用化学镀的方法在已经镀铜的中框表面再镀上镍-铬-磷涂层,得到的双涂层有效防止了镀铜层的氧化,而且,使得镀层的附着力增强,有效避免镀层的脱落。

[0216]

对比例1、2与实施例3相比,未进行步骤s1或s2,镀铜层的附着力下降,对比例2中涂层附着力也下降,这是因为聚多巴胺改性后的含铜(ⅱ)复合物前驱体有较好的附着力。抗热震测试后的最终样品附着力下降,弯曲法和冷热法测得的结合力下降。

[0217]

对比例3与实施例3相比,步骤s2中未进行聚多巴胺改性,涂层、镀铜层的附着力下降,漏镀、溢镀、毛边比例明显提高。表面经过负载一层聚多巴胺层,得到改性铜氧化物粉末,加入铜氨络离子溶液中,表面聚多巴胺富含的羟基、巯基、羧基、氨基等活性基团促进铜氨络离子在改性铜氧化物粉末表面固定,从而得到了复合改性铜氧化物粉末和铜氨络离子的含铜(ⅱ)复合物前驱体,由于对比例3中铜氧化物粉末没有负载聚多巴胺层,铜氧化物粉末和铜氨络离子没有结合紧密,而是随机分散,导致激光辐射下,还原产生的铜(0)原子不均匀,因此,使得漏镀、溢镀、毛边比例明显提高,附着力下降。

[0218]

对比例4与实施例3相比,未进行步骤s1-s3。漏镀、溢镀、毛边比例明显提高,涂层、镀铜层的附着力下降,抗热震测试后的最终样品附着力下降,弯曲法和冷热法测得的结合力下降。

[0219]

由金属络合物或金属氧化物制得的含铜(ⅱ)复合物前驱体可以被预嵌在注塑成型得到预定结构的中框的基体中,在激光辐射下,辐射区域内的前驱体被分解还原成铜(0)原子,这些铜(0)原子作为活性中心,促进后期化学镀还原产生的铜原子的附着和成核生长,最终化学镀产生的铜原子填充活性区域形成图形,实现了金属化图形的构建;本发明首先采用含铜(ⅱ)复合物前驱体涂覆在中框表面后,经激光还原为铜原子,作为核心,促进化学镀金属原子的生长,大大缩短了化学镀的时间,提高化学镀效率和结合稳定性,使得后续的化学镀在较低的温度下也能够进行。

[0220]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1