一种套筒扳手精制线材的生产方法与流程

1.本发明属于钢铁线材生产技术领域,具体涉及一种套筒扳手精制线材的生产方法。

背景技术:

2.套筒扳手通常采用冷镦成型生产,使用的原材料为工具钢精制线材。生产高端套筒扳手使用的精制线材为50bv30,因为50bv30含有耐磨抗腐蚀的硼元素,同时具有一定的韧性。目前多数精制线材在生产套筒扳手的过程中存在拉毛划伤、模具损耗大等问题,尤其是规格超过35.00mm的精制线材,成材率很低,生产成本高。这是由于超过35.00mm的精线使用36.00mm以上原料生产,因为规格大,受到现有拉丝机的生产能力限制,通常粗抽减面率比较小,同时原料中存在的魏氏组织在生产精线的过程中难以消除。最终导致生产的精制线材球化率只有3-4级,精线在冷镦时产生异响,损坏模具;另外,大规格精线在冷镦成零件的过程中受到的挤压力更大,对精线磷化质量要求更高。现有工艺生产的精线,其磷化膜质量只有6-10g/m2,精线在冷镦成零件的过程中容易产生划伤。

技术实现要素:

3.为解决上述技术问题,本发明提供一种套筒扳手精制线材的生产方法,本发明采取的技术方案是:一种套筒扳手精制线材的生产方法,包括酸洗磷化、粗抽拉拔、退火、黄化、二次酸洗磷化、精抽拉拔工序;所述酸洗磷化工序,使用的热轧线材的魏氏组织应为0级或者1级,直径为38~40mm;所述黄化工序,将退火后的线材在质量分数为8~16%盐酸中浸泡5~10min,然后在室外放置24~48h;所述套筒扳手精制线材的直径为35.10~35.50mm。

4.所述热轧线材的化学成分组成及质量百分含量为:c:0.27~0.32%,si:0.04~0.09%,mn:0.70~1.00%,p≤0.035%,s≤0.035%,cr:0.30~0.50%,v:0.10~0.15%,b≥0.0006%,余量为fe及不可避免的杂质。

5.所述酸洗磷化工序,具体步骤为:将线材在质量分数为16~24%、温度为10~40℃的盐酸中浸泡20~30min,然后用高压水枪冲洗线材,之后再将线材依次置于水槽、表调槽、磷化槽、中和槽、皂化槽中浸泡。

6.所述酸洗磷化工序,高压水枪冲洗1~2min,高压水枪压力为0.2~0.5mpa;线材在水槽中浸泡1~2min,在表调槽中浸泡1~2min,在磷化槽中浸泡10~15min,磷化槽温度为50~60℃,使用的磷化剂为锌系磷化剂;磷化后的线材在中和槽中浸泡1~3min,在皂化槽中浸泡2~5min,皂化剂温度为60~70℃。

7.所述粗抽拉拔工序,线材拉拔到35.40~35.90mm,粗抽减面率为10.0~20%。

8.所述退火工序,将线材装入辊底式stc退火炉后以100~150℃/h的速度升温至750~760℃,保温4~5h;然后以16~20℃/h的速度降温至710~730℃,保温3~5h;再以8~15℃/h的速度降温至560~600℃,然后停炉将线材从炉内卸出,在空气中自然冷却至室温。

9.所述二次酸洗磷化工序,将线材在质量分数为8~16%、温度为10~40℃的盐酸中浸泡5~10min,然后用高压水枪冲洗线材,之后再将线材依次置于水槽、表调槽、磷化槽、中和槽、皂化槽中浸泡。

10.所述二次酸洗磷化工序,高压水枪冲洗1~2min,高压水枪压力为0.2~0.5mpa;线材在水槽中浸泡1~2min,在表调槽中浸泡1~2min,在磷化槽中浸泡10~15min,磷化槽温度为50~60℃,使用的磷化剂为锌系磷化剂;磷化后的线材在中和槽中浸泡1~3min,在皂化槽中浸泡2~5min,皂化剂温度为60~70℃。

11.所述精抽拉拔工序,将线材拉拔至35.10~35.50mm,精抽减面率为1.0~3%。

12.上述方法生产的套筒扳手精制线材的硬度≤90hrb,抗拉强度520~550mpa,球化级别为4级、5级,磷化膜质量为10~12g/m2。

13.本发明通过严格控制热轧原料的金相显微组织质量,为生产高质量精线提供了基础;针对酸洗处理的效果差,酸洗处理后表面有残留物造成的磷化膜质量低的问题,开发了黄化处理工艺,使精线的磷化膜质量达到10-12g/m2。通过上述措施,消除了精线在冷镦过程中的异响、划伤等不良现象。

14.本发明所生产的套筒扳手精制线材的硬度≤90hrb,抗拉强度520~550mpa,球化级别为4级、5级。

附图说明

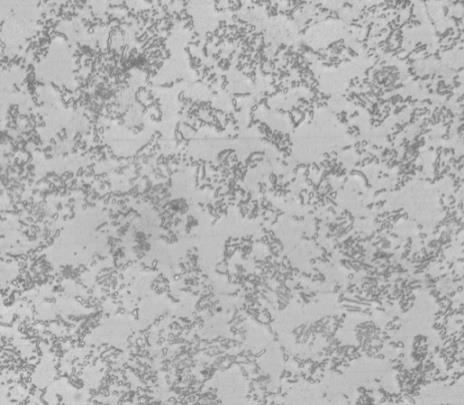

15.图1为本发明热轧线材原料的金相组织图;图2为本发明黄化处理后的线材;图3为实施例1生产的套筒扳手精制线材的金相组织图(500倍);图4为实施例2生产的套筒扳手精制线材的金相组织图(500倍);图5为实施例3生产的套筒扳手精制线材的金相组织图(500倍)。

具体实施方式

16.实施例1本实施例使用的热轧线材的魏氏组织应为0级,直径为38.00mm,其化学成分组成及质量百分含量见表1。

17.本实施例套筒扳手精制线材的生产方法,包括酸洗磷化、粗抽拉拔、退火、黄化、二次酸洗磷化、精抽拉拔工序,具体工艺步骤如下所述:(1)酸洗磷化工序:将线材在质量分数为18%、温度为20℃的盐酸中浸泡20min,然后用高压水枪冲洗线材1min,高压水枪压力为0.3mpa;之后在水槽中浸泡1min冲洗掉线材表面残留的盐酸,然后在表调槽中浸泡1min,在磷化槽中浸泡10min,磷化槽温度为50℃,使用的磷化剂为锌系磷化剂;磷化后的线材在中和槽中浸泡1min,以降低线材表面的酸性,最后在皂化槽中浸泡2min,皂化剂温度为60℃。

18.(2)粗抽拉拔工序:使用拉丝机将酸洗磷化后的线材拉拔到35.90mm,粗抽减面率

为10.75%。

19.(3)退火工序:将线材装入辊底式stc退火炉后以150℃/h的速度升温至750℃,保温4h;然后以16℃/h的速度降温至710℃,保温5h;再以8℃/h的速度降温至560℃,然后停炉将线材从炉内卸出,在空气中自然冷却至室温。

20.(4)黄化工序:将退火后的线材在质量分数为10%盐酸中浸泡8min,然后在室外放置24h。

21.(5)二次酸洗磷化工序:将黄化后的线材在质量分数为10%、温度为20℃的盐酸中浸泡6min,然后用高压水枪冲洗线材1min,高压水枪压力为0.3mpa;之后在水槽中浸泡1min冲洗掉线材表面残留的盐酸,然后在表调槽中浸泡1.5min,在磷化槽中浸泡12min,磷化槽温度为60℃,使用的磷化剂为锌系磷化剂;磷化后的线材在中和槽中浸泡1min以降低线材表面的酸性,最后在皂化槽中浸泡2min,皂化剂温度为65℃。

22.(6)精抽拉拔工序:使用拉丝机将二次酸洗磷化后的线材拉拔至35.50mm,精抽减面率为2.22%。

23.本实施生产的套筒扳手精制线材的硬度、抗拉强度、球化级别、磷化膜质量见表2。其金相组织图如图3所示,由图中可知,铁素体基体上分布着点状球化体和少量珠光体,球化等级为4级。

24.实施例2本实施例使用的热轧线材的魏氏组织应为0级,直径为38.00mm,其化学成分组成及质量百分含量见表1。

25.本实施例套筒扳手精制线材的生产方法,包括酸洗磷化、粗抽拉拔、退火、黄化、二次酸洗磷化、精抽拉拔工序,具体工艺步骤如下所述:(1)酸洗磷化工序:将线材在质量分数为20%、温度为32℃的盐酸中浸泡25min,然后用高压水枪冲洗线材1min,高压水枪压力为0.4mpa;之后在水槽中浸泡1min冲洗掉线材表面残留的盐酸,然后在表调槽中浸泡1min,在磷化槽中浸泡15min,磷化槽温度为50℃,使用的磷化剂为锌系磷化剂;磷化后的线材在中和槽中浸泡1min,以降低线材表面的酸性,最后在皂化槽中浸泡3min,皂化剂温度为60℃。

26.(2)粗抽拉拔工序:使用拉丝机将酸洗磷化后的线材拉拔到35.40mm,粗抽减面率为13.22%。

27.(3)退火工序:将线材装入辊底式stc退火炉后以144℃/h的速度升温至755℃,保温4.5h;然后以18℃/h的速度降温至720℃,保温3h;再以10℃/h的速度降温至580℃,然后停炉将线材从炉内卸出,在空气中自然冷却至室温。

28.(4)黄化工序:将退火后的线材在质量分数为16%盐酸中浸泡5min,然后在室外放置30h。

29.(5)二次酸洗磷化工序:将黄化后的线材在质量分数为11%、温度为24℃的盐酸中浸泡5min,然后用高压水枪冲洗线材1min,高压水枪压力为0.3mpa;之后在水槽中浸泡1min冲洗掉线材表面残留的盐酸,然后在表调槽中浸泡1min,在磷化槽中浸泡13min,磷化槽温度为60℃,使用的磷化剂为锌系磷化剂;磷化后的线材在中和槽中浸泡1min以降低线材表面的酸性,最后在皂化槽中浸泡2min,皂化剂温度为65℃。

30.(6)精抽拉拔工序:使用拉丝机将二次酸洗磷化后的线材拉拔至35.10mm,精抽减

面率为1.69%。

31.本实施生产的套筒扳手精制线材的硬度、抗拉强度、球化级别、磷化膜质量见表2。其金相组织图如图4所示,由图中可知,铁素体基体上分布着点状球化体及少量珠光体,球化等级为4级。

32.实施例3本实施例使用的热轧线材的魏氏组织应为1级,直径为40.00mm,其化学成分组成及质量百分含量见表1。

33.本实施例套筒扳手精制线材的生产方法,包括酸洗磷化、粗抽拉拔、退火、黄化、二次酸洗磷化、精抽拉拔工序,具体工艺步骤如下所述:(1)酸洗磷化工序:将线材在质量分数为22%、温度为21℃的盐酸中浸泡23min,然后用高压水枪冲洗线材1.5min,高压水枪压力为0.5mpa;之后在水槽中浸泡1.5min冲洗掉线材表面残留的盐酸,然后在表调槽中浸泡1min,在磷化槽中浸泡13min,磷化槽温度为55℃,使用的磷化剂为锌系磷化剂;磷化后的线材在中和槽中浸泡2min,以降低线材表面的酸性,最后在皂化槽中浸泡5min,皂化剂温度为65℃。

34.(2)粗抽拉拔工序:使用拉丝机将酸洗磷化后的线材拉拔到35.80mm,粗抽减面率为19.90%。

35.(3)退火工序:将线材装入辊底式stc退火炉后以115℃/h的速度升温至760℃,保温5h;然后以16℃/h的速度降温至710℃,保温4h;再以8℃/h的速度降温至560℃,然后停炉将线材从炉内卸出,在空气中自然冷却至室温。

36.(4)黄化工序:将退火后的线材在质量分数为15%盐酸中浸泡6min,然后在室外放置24h。

37.(5)二次酸洗磷化工序:将黄化后的线材在质量分数为10%、温度为26℃的盐酸中浸泡5min,然后用高压水枪冲洗线材1min,高压水枪压力为0.5mpa;之后在水槽中浸泡1min冲洗掉线材表面残留的盐酸,然后在表调槽中浸泡1min,在磷化槽中浸泡13min,磷化槽温度为60℃,使用的磷化剂为锌系磷化剂;磷化后的线材在中和槽中浸泡1min以降低线材表面的酸性,最后在皂化槽中浸泡2min,皂化剂温度为67℃。

38.(6)精抽拉拔工序:使用拉丝机将二次酸洗磷化后的线材拉拔至35.30mm,精抽减面率为2.77%。

39.本实施生产的套筒扳手精制线材的硬度、抗拉强度、球化级别、磷化膜质量见表2。其金相组织图如图5所示,由图中可知,铁素体基体上分布着点状球化体及球化体,球化等级5级。

40.实施例4本实施例使用的热轧线材的魏氏组织应为0级,直径为40mm,其化学成分组成及质量百分含量见表1。

41.本实施例套筒扳手精制线材的生产方法,包括酸洗磷化、粗抽拉拔、退火、黄化、二次酸洗磷化、精抽拉拔工序,具体工艺步骤如下所述:(1)酸洗磷化工序:将线材在质量分数为16%、温度为10℃的盐酸中浸泡20min,然后用高压水枪冲洗线材1min,高压水枪压力为0.2mpa;之后在水槽中浸泡1min冲洗掉线材表面残留的盐酸,然后在表调槽中浸泡1 min,在磷化槽中浸泡10min,磷化槽温度为50℃,

使用的磷化剂为锌系磷化剂;磷化后的线材在中和槽中浸泡1min,以降低线材表面的酸性,最后在皂化槽中浸泡2min,皂化剂温度为60℃。

42.(2)粗抽拉拔工序:使用拉丝机将酸洗磷化后的线材拉拔到35.90mm,粗抽减面率为19.45%。

43.(3)退火工序:将线材装入辊底式stc退火炉后以100℃/h的速度升温至750℃,保温4h;然后以16℃/h的速度降温至710℃,保温3h;再以8℃/h的速度降温至560℃,然后停炉将线材从炉内卸出,在空气中自然冷却至室温。

44.(4)黄化工序:将退火后的线材在质量分数为8%盐酸中浸泡5min,然后在室外放置 24h。

45.(5)二次酸洗磷化工序:将黄化后的线材在质量分数为8%、温度为10℃的盐酸中浸泡5min,然后用高压水枪冲洗线材1min,高压水枪压力为0.2mpa;之后在水槽中浸泡1min冲洗掉线材表面残留的盐酸,然后在表调槽中浸泡1min,在磷化槽中浸泡10min,磷化槽温度为50℃,使用的磷化剂为锌系磷化剂;磷化后的线材在中和槽中浸泡1min以降低线材表面的酸性,最后在皂化槽中浸泡2min,皂化剂温度为60℃。

46.(6)精抽拉拔工序:使用拉丝机将二次酸洗磷化后的线材拉拔至35.40mm,精抽减面率为2.77%。

47.本实施生产的套筒扳手精制线材的硬度、抗拉强度、球化级别、磷化膜质量见表2。

48.实施例5本实施例使用的热轧线材的魏氏组织应为1级,直径为38mm,其化学成分组成及质量百分含量见表1。

49.本实施例套筒扳手精制线材的生产方法,包括酸洗磷化、粗抽拉拔、退火、黄化、二次酸洗磷化、精抽拉拔工序,具体工艺步骤如下所述:(1)酸洗磷化工序:将线材在质量分数为20%、温度为25℃的盐酸中浸泡25min,然后用高压水枪冲洗线材25min,高压水枪压力为0.35mpa;之后在水槽中浸泡1.5min冲洗掉线材表面残留的盐酸,然后在表调槽中浸泡1.5min,在磷化槽中浸泡13min,磷化槽温度为55℃,使用的磷化剂为锌系磷化剂;磷化后的线材在中和槽中浸泡2min,以降低线材表面的酸性,最后在皂化槽中浸泡3min,皂化剂温度为65℃。

50.(2)粗抽拉拔工序:使用拉丝机将酸洗磷化后的线材拉拔到35.6mm,粗抽减面率为12.23%。

51.(3)退火工序:将线材装入辊底式stc退火炉后以125℃/h的速度升温至755℃,保温4.5h;然后以18℃/h的速度降温至720℃,保温4h;再以12℃/h的速度降温至580℃,然后停炉将线材从炉内卸出,在空气中自然冷却至室温。

52.(4)黄化工序:将退火后的线材在质量分数为12%盐酸中浸泡10min,然后在室外放置36h。

53.(5)二次酸洗磷化工序:将黄化后的线材在质量分数为12%、温度为25℃的盐酸中浸泡7min,然后用高压水枪冲洗线材1.5min,高压水枪压力为0.35mpa;之后在水槽中浸泡1.5min冲洗掉线材表面残留的盐酸,然后在表调槽中浸泡1.5min,在磷化槽中浸泡12min,磷化槽温度为55℃,使用的磷化剂为锌系磷化剂;磷化后的线材在中和槽中浸泡2min以降

低线材表面的酸性,最后在皂化槽中浸泡4min,皂化剂温度为65℃。

54.(6)精抽拉拔工序:使用拉丝机将二次酸洗磷化后的线材拉拔至35.40mm,精抽减面率为1.12%。

55.本实施生产的套筒扳手精制线材的硬度、抗拉强度、球化级别、磷化膜质量见表2。

56.实施例6本实施例使用的热轧线材的魏氏组织应为0级,直径为38mm,其化学成分组成及质量百分含量见表1。

57.本实施例套筒扳手精制线材的生产方法,包括酸洗磷化、粗抽拉拔、退火、黄化、二次酸洗磷化、精抽拉拔工序,具体工艺步骤如下所述:(1)酸洗磷化工序:将线材在质量分数为24%、温度为40℃的盐酸中浸泡30min,然后用高压水枪冲洗线材2min,高压水枪压力为0.5mpa;之后在水槽中浸泡2min冲洗掉线材表面残留的盐酸,然后在表调槽中浸泡2min,在磷化槽中浸泡15min,磷化槽温度为60℃,使用的磷化剂为锌系磷化剂;磷化后的线材在中和槽中浸泡3min,以降低线材表面的酸性,最后在皂化槽中浸泡5min,皂化剂温度为70℃。

58.(2)粗抽拉拔工序:使用拉丝机将酸洗磷化后的线材拉拔到35.50mm,粗抽减面率为12.73%。

59.(3)退火工序:将线材装入辊底式stc退火炉后以150℃/h的速度升温至760℃,保温5h;然后以20℃/h的速度降温至730℃,保温5h;再以15℃/h的速度降温至600℃,然后停炉将线材从炉内卸出,在空气中自然冷却至室温。

60.(4)黄化工序:将退火后的线材在质量分数为16%盐酸中浸泡10min,然后在室外放置48h。

61.(5)二次酸洗磷化工序:将黄化后的线材在质量分数为16%、温度为40℃的盐酸中浸泡10min,然后用高压水枪冲洗线材2min,高压水枪压力为0.5mpa;之后在水槽中浸泡2min冲洗掉线材表面残留的盐酸,然后在表调槽中浸泡2min,在磷化槽中浸泡15min,磷化槽温度为60℃,使用的磷化剂为锌系磷化剂;磷化后的线材在中和槽中浸泡3min以降低线材表面的酸性,最后在皂化槽中浸泡5min,皂化剂温度为70℃。

62.(6)精抽拉拔工序:使用拉丝机将二次酸洗磷化后的线材拉拔至35.2mm,精抽减面率为1.68%。

63.本实施生产的套筒扳手精制线材的硬度、抗拉强度、球化级别、磷化膜质量见表2。

64.实施例7本实施例使用的热轧线材的魏氏组织应为1级,直径为38mm,其化学成分组成及质量百分含量见表1。

65.本实施例套筒扳手精制线材的生产方法,包括酸洗磷化、粗抽拉拔、退火、黄化、二次酸洗磷化、精抽拉拔工序,具体工艺步骤如下所述:(1)酸洗磷化工序:将线材在质量分数为22%、温度为25℃的盐酸中浸泡23min,然后用高压水枪冲洗线材1min,高压水枪压力为0.4mpa;之后在水槽中浸泡2min冲洗掉线材表面残留的盐酸,然后在表调槽中浸泡1min,在磷化槽中浸泡12min,磷化槽温度为57℃,使用的磷化剂为锌系磷化剂;磷化后的线材在中和槽中浸泡2min,以降低线材表面的酸性,最后在皂化槽中浸泡4min,皂化剂温度为62℃。

66.(2)粗抽拉拔工序:使用拉丝机将酸洗磷化后的线材拉拔到35.70mm,粗抽减面率为11.74%。

67.(3)退火工序:将线材装入辊底式stc退火炉后以130℃/h的速度升温至756℃,保温4h;然后以18℃/h的速度降温至722℃,保温4h;再以13℃/h的速度降温至580℃,然后停炉将线材从炉内卸出,在空气中自然冷却至室温。

68.(4)黄化工序:将退火后的线材在质量分数为11%盐酸中浸泡7 min,然后在室外放置30h。

69.(5)二次酸洗磷化工序:将黄化后的线材在质量分数为12%、温度为28℃的盐酸中浸泡5min,然后用高压水枪冲洗线材2min,高压水枪压力为0.3mpa;之后在水槽中浸泡1min冲洗掉线材表面残留的盐酸,然后在表调槽中浸泡1min,在磷化槽中浸泡13min,磷化槽温度为57℃,使用的磷化剂为锌系磷化剂;磷化后的线材在中和槽中浸泡1min以降低线材表面的酸性,最后在皂化槽中浸泡4min,皂化剂温度为66℃。

70.(6)精抽拉拔工序:使用拉丝机将二次酸洗磷化后的线材拉拔至35.3mm,精抽减面率为2.23%。

71.本实施生产的套筒扳手精制线材的硬度、抗拉强度、球化级别、磷化膜质量见表2。

72.实施例8本实施例使用的热轧线材的魏氏组织应为0 级,直径为40mm,其化学成分组成及质量百分含量见表1。

73.本实施例套筒扳手精制线材的生产方法,包括酸洗磷化、粗抽拉拔、退火、黄化、二次酸洗磷化、精抽拉拔工序,具体工艺步骤如下所述:(1)酸洗磷化工序:将线材在质量分数为20%、温度为32℃的盐酸中浸泡23min,然后用高压水枪冲洗线材2min,高压水枪压力为0.2mpa;之后在水槽中浸泡2min冲洗掉线材表面残留的盐酸,然后在表调槽中浸泡1min,在磷化槽中浸泡11min,磷化槽温度为52℃,使用的磷化剂为锌系磷化剂;磷化后的线材在中和槽中浸泡1min,以降低线材表面的酸性,最后在皂化槽中浸泡 4min,皂化剂温度为69℃。

74.(2)粗抽拉拔工序:使用拉丝机将酸洗磷化后的线材拉拔到35.85mm,粗抽减面率为19.67%。

75.(3)退火工序:将线材装入辊底式stc退火炉后以140℃/h的速度升温至752℃,保温4.5h;然后以17℃/h的速度降温至718℃,保温4.5h;再以13℃/h的速度降温至566℃,然后停炉将线材从炉内卸出,在空气中自然冷却至室温。

76.(4)黄化工序:将退火后的线材在质量分数为14%盐酸中浸泡9min,然后在室外放置40h。

77.(5)二次酸洗磷化工序:将黄化后的线材在质量分数为10%、温度为25℃的盐酸中浸泡7min,然后用高压水枪冲洗线材1min,高压水枪压力为0.3mpa;之后在水槽中浸泡1min冲洗掉线材表面残留的盐酸,然后在表调槽中浸泡2min,在磷化槽中浸泡11min,磷化槽温度为51℃,使用的磷化剂为锌系磷化剂;磷化后的线材在中和槽中浸泡2min以降低线材表面的酸性,最后在皂化槽中浸泡3min,皂化剂温度为62℃。

78.(6)精抽拉拔工序:使用拉丝机将二次酸洗磷化后的线材拉拔至35.40mm,精抽减面率为2.49%。

79.本实施生产的套筒扳手精制线材的硬度、抗拉强度、球化级别、磷化膜质量见表2。

80.表1. 各实施例热轧线材的化学成分及含量(wt%)表1中,余量为fe及不可避免的杂质。

81.表2. 各实施例套筒扳手精制线材的力学性能

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1