一种含钨类金刚石涂层及其制备方法

1.本技术涉及一种含钨类金刚石涂层及其制备方法,属于硬质基材表面防护涂层技术领域。

背景技术:

2.近年来,现代工程机械逐渐向高速度、高精度、高效率、节能和重载等方向发展,导致机械动力部件的服役工况更加严苛。为满足机械部件强耐磨和高可靠性的紧迫性需求,一种有效解决方法是在基材表面沉积类金刚石涂层(diamond-like carbon,dlc)。dlc涂层是一类主要由金刚石相的sp3和石墨相的sp2杂化碳键组成的亚稳态非晶碳材料的统称。由于sp3/sp2键态结构、石墨团簇、氢含量等变化多样性,涂层性能可在较大范围内剪裁。dlc涂层具有高硬度、良好耐磨性、高电阻率和化学惰性等优异特性,可广泛应用于机械、电子、光学、热学、声学、医学等领域,拥有良好的应用前景。但因沉积过程中高能离子对基体表面的轰击和注入,导致dlc涂层残余应力大,导致涂层易开裂、剥落。这些问题严重制约了dlc涂层在摩擦改性方面的应用领域。

3.为了克服上述问题,通常采用掺杂异质元素、添加过渡层、制备多层涂层或热处理等方法。其中金属掺杂dlc涂层(me-dlc)通过形成非晶包裹纳米晶的复合结构,能够有效改善涂层性能,是目前较为广泛应用的一种措施。研究表明,w元素的掺杂能够有效降低涂层的残余应力。a.y.wang等人发现仅添加2.8at%w,w-dlc薄膜应力可下降至1.5gpa,而薄膜其他性能几乎不受影响。此外,一些研究者发现某些金属元素或金属化合物掺杂dlc涂层时,沉积过程中将形成一种特殊的自组织多层结构,涂层内部自发生成了周期性交替的富金属层和富c层的相分离结构。这种纳米多层结构不仅避免了传统多层薄膜制备工艺的复杂性,同时可赋予涂层更加优异的的减摩耐磨性和机械性能、多环境摩擦适应性等。

4.但自组织多层结构的生长过程较为复杂,其可能是多种动力学与热力学交互作用(包括涂层内部原子偏析、重复成核、包覆等)的结果。它的影响因素也较多,例如掺杂金属种类及含量、沉积条件(脉冲频率、基体偏压、气流比等)、沉积方法等。其中,活泼金属一般难以形成这种层状结构。一些过渡金属元素(如cr、mo、ti、pt、ag、fe等)则易于实现在dlc涂层中自发形成多层结构。前期,e.bertran等人采用双靶(石墨靶和w靶)磁控溅射法制备了富w层/富c层交替的多层结构,富w层/富c层双层厚度范围为1.0~3.6nm。c.strondl等人利用cr靶和wc靶,在si基材表面依次沉积了cr界面层和w-dlc涂层,w-dlc涂层形成了富wc层/富c层交替的多层结构,双层厚度范围为50.7~104nm,但其摩擦性能的提升不明显(摩擦系数》0.1)。如何优化沉积工艺参数,调控dlc涂层中w元素的掺杂含量、分布及存在形式,以设计合理的自组织多层结构(富金属、富碳层及双层厚度),便捷得到强耐磨的理想涂层,仍然是目前的一个技术难点。

技术实现要素:

5.为了克服现有技术的不足,本技术主要的目的在于提供一种具有自组织纳米多层

结构的耐磨的含钨类金刚石涂层及其制备方法。

6.根据本技术的一个方面,提供了一种含钨类金刚石涂层,包括富w层和富c层,所述富w层与富c层呈交替的纳米多层结构。

7.可选地,所述富w层和富c层呈周期交替的纳米多层结构。

8.可选地,所述含钨类金刚石涂层的厚度为150~350nm,所述富w层的厚度为2.5~5nm,所述富c层的厚度为2~5nm。

9.可选地,所述纳米多层结构中相邻的富w层和富c层的双层厚度为6~7.5nm。

10.可选地,所述含钨类金刚石涂层内w元素的掺杂量为20~75at%。

11.可选地,所述含钨类金刚石涂层中的id/ig的值为1.13~1.17。

12.可选地,所述含钨类金刚石涂层与gcr15轴承对磨,干摩擦条件下的摩擦系数《0.1,磨损率《1.5

×

10-9

mm3/nm。

13.本技术的另一方面,提供了一种含钨类金刚石涂层的制备方法,利用线性离子束复合磁控溅射沉积技术,以w为靶材,在含碳气氛下,对基材施加负偏压,沉积制得含钨类金刚石涂层。在制备的过程中,由于w、c元素在沉积过程中的偏析作用,使涂层内部自发的形成交替的富w层和富c层的纳米多层结构。

14.可选地,所述含碳气氛的流量为75~85sccm,所述含碳气氛包括非活性气体和碳源气体,所述非活性气体与碳源气体的气流比为66/14~62/18;

15.其中非活性气体作为磁控溅射工作气体,碳源气体作为线性离子束工作气体。

16.可选地,所述含碳气氛的流量选自75sccm、77sccm、80sccm、82sccm、85sccm中的任意值或两值之间的范围值。

17.可选地,所述非活性气氛与碳源气体的气流比选自66/14、65/15、64/16、63/17、62/18中的任意值或两值之间的范围值。

18.可选地,所述非活性气氛选自ne、he、ar中的至少一种,所述碳源气体选自c2h2、ch4中的至少一种。

19.可选地,所述线性离子束复合磁控溅射沉积技术中采用的线性离子束能量为700~1000ev,线性离子束电流为0.1~0.2a。

20.可选地,所述线性离子束复合磁控溅射沉积技术中采用的线性离子束能量选自700ev、800ev、850ev、900ev、1000ev中的任意值或两值之间的范围值。

21.可选地,所述线性离子束复合磁控溅射沉积技术中采用的线性离子束电流选自0.1a、0.125a、0.15a、0.175a、0.2a中的任意值或两值之间的范围值。

22.可选地,所述线性离子束复合磁控溅射沉积技术中采用的溅射电流为1.5~1.8a,溅射功率为0.6~1.0kw。

23.可选地,所述线性离子束复合磁控溅射沉积技术中采用的溅射电流选自1.5a、1.6a、1.7a、1.8a中的任意值或者两值之间的范围值。

24.可选地,所述线性离子束复合磁控溅射沉积技术中采用的溅射功率选自0.6kw、0.7kw、0.8kw、0.9kw、1.0kw中的任意值或者两值之间的范围值。

25.可选地,所述对基材施加的负偏压为-50~-100v,沉积的温度为45~55℃。

26.可选地,所述对基材施加的负偏压选自-100v、-85v、-75v、-50v中的任意值或者两值之间的范围值。

27.可选地,所述沉积的温度选自45℃、47.5℃、50℃、52.5℃、55℃中的任意值或者两值之间的范围值。

28.可选地,所述基材为硅片。

29.本技术能产生的有益效果包括:

30.1)本技术所提供的含钨类金刚石涂层,通过调控线性离子束电流(0.1~0.2a)、磁控溅射电流(1.5~1.8a)和气流比(66/14~62/18),设计类金刚石涂层中w元素的掺杂含量,减少涂层的残余应力,制备的w掺杂类金刚石涂层的id/ig值范围在1.13~1.17,使涂层具有优异的耐磨性能;

31.2)本技术所提供的含钨类金刚石涂层,通过调控类金刚石涂层中w元素的掺杂含量(20~75at.%)。沉积过程中,由于w、c两种元素的偏析作用,类金刚石涂层内部自发生成了周期性交替的富w层和富c层的相分离结构,并设计富w层的厚度为2.5~5nm,富c层的厚度为2~5nm,富w层/富c层双层厚度为6~7.5nm。这种多层纳米结构不仅避免了传统多层薄膜制备工艺的复杂性及界面缺陷问题,并赋予涂层优异的耐磨性能。干摩擦条件下,制备的涂层与gcr15对磨,摩擦系数低于0.1,磨损率低于1.5

×

10-9

mm3/nm;

32.3)本技术所提供的含钨类金刚石涂层的制备方法,采用线性离子束复合磁控溅射沉积技术,具有沉积速度快、基材温升低、对膜层的损伤小等优点,控制沉积过程中最高温度范围在45~55℃,其中线性离子束有以下有点:

33.①

离化率高,稳定性好,可实现大面积均匀沉积;

34.②

可控性和重现性较好,能够通过控制工艺参数实现对类金刚石涂层内应力、内部微结构的精确调控;

35.4)本技术所提供的含钨类金刚石涂层的制备方法,通过控制线性离子束电流和基体偏压,实现离子高通量、低能量特点,在优化线性离子束能量范围下制备类金刚石涂层,减少了类金刚石涂层在沉积过程中产生的内应力,并使沉积过程中保持碳离子对基体适宜的轰击能量,从而使类金刚石涂层与基体之间具有良好的结合力;

36.5)本技术所提供的含钨类金刚石涂层的制备方法,经济环保、简单可控,具有较强的可操作性和可重复性,易于产业化推广。

附图说明

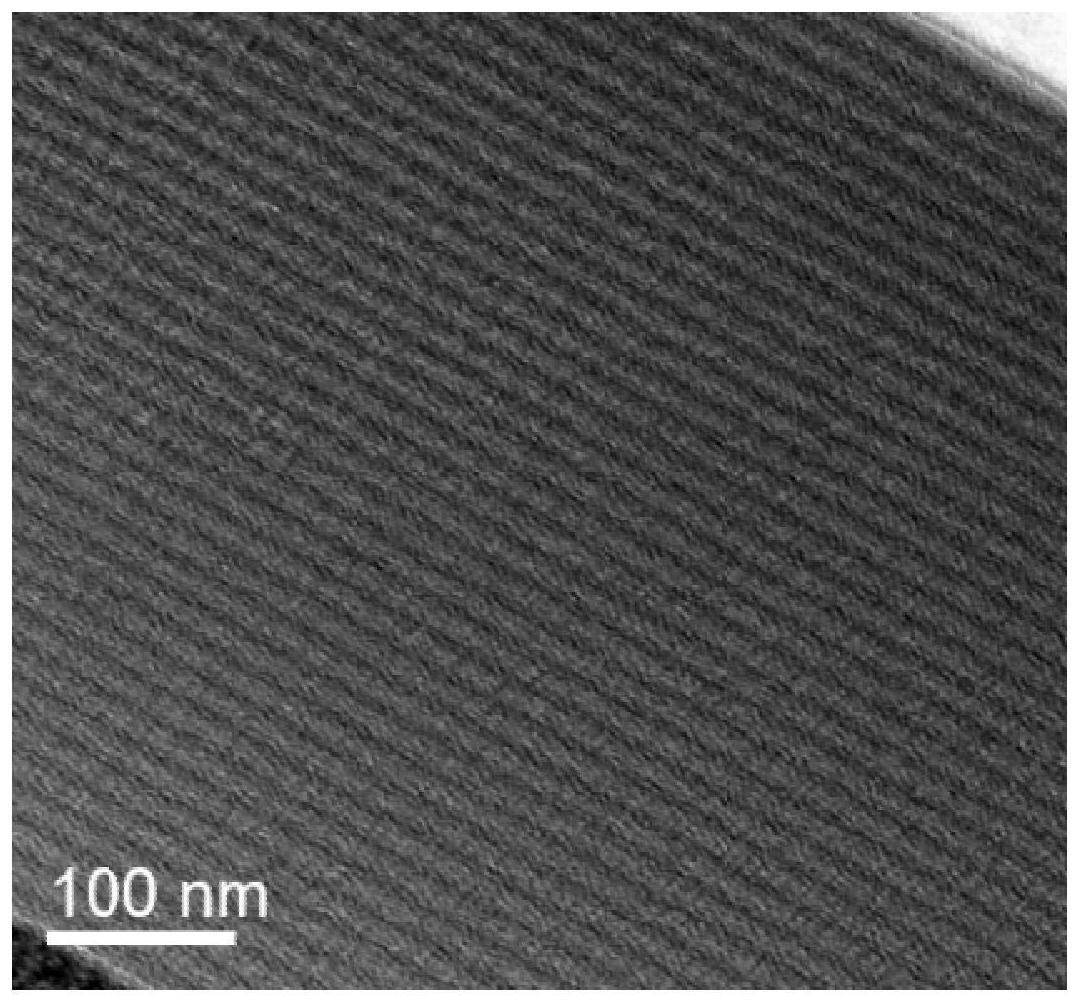

37.图1为本技术实施例1中含钨类金刚石涂层的横截面tem图;

38.图2为本技术实施例1中含钨类金刚石涂层的横截面tem放大图;

39.图3为本技术对比实施例1中含钨类金刚石涂层的横截面tem图;

40.图4为本技术实施例1至3和对比实施例1和2中含钨类金刚石涂层的摩擦系数随时间变化曲线图;

41.图5为本技术实施例1至3中含钨类金刚石涂层的磨损率;

42.图6为本技术对比实施例1和对比实施例2中含钨类金刚石涂层的磨损率。

具体实施方式

43.下面结合实施例详述本技术,但本技术并不局限于这些实施例。

44.如无特别说明,本技术的实施例中的原料均通过商业途径购买。

45.本技术的实施例中分析方法如下:

46.利用fei tecnai f20型的高分辨透射电镜获得含钨类金刚石涂层截面tem图。

47.利用center for tribology umt-3型多功能摩擦测试仪和表面轮廓仪获得含钨类金刚石涂层的摩擦系数和磨损率。

48.本技术的实施例中磨损率计算如下:

49.w=v/(f

×

l);

50.其中,w是磨损率(mm3/nm),v是磨损体积(mm3),f是载荷(n),l是总摩擦距离(m)。

51.实施例1

52.本实施例中,基材为硅片,厚度为450μm,通过线性离子束复合磁控溅射方法在基材上制备w掺杂的类金刚石涂层,具体如下:

53.采用将硅片固定在真空腔内的旋转基架上,设置线性离子束电流为0.1a,离子束的能量约为700ev,ar作为磁控溅射工作气体,c2h2气体作为线性离子束工作气体,ar和c2h2总流量为75sccm,ar/c2h2气流比为66/14,基体偏压为-50v,溅射电流为1.5a,溅射功率为0.6kw,沉积时间为15min,沉积过程中,真空腔内最高温度为45℃。通过以上步骤,在硅片表面制得了厚度为150nm的w掺杂类金刚石涂层。

54.采用center for tribology umt-3型多功能摩擦测试仪对涂层在空气环境下的摩擦学行为进行测试。采用直径6mm的gcr15钢球为对磨副,摩擦实验参数设定为:往复式运动,载荷1n,频率5hz,磨痕长度5mm,时间为30min。通过表面轮廓仪测量磨痕的截面轮廓,并采用archard公式计算磨损率w=v/(f

×

l)。其中,w是磨损率(mm3/nm),v是磨损体积(mm3),f是载荷(n),l是总摩擦距离(m)。

55.含钨类金刚石涂层中w含量为20at.%,id/ig值为1.17,涂层内部的自组织纳米多层结构如图1和图2所示,图中黑区为富w层,白区为富c层,其中富w层的厚度约为5nm,富c层的厚度约为2nm。涂层摩擦磨损性能优异,摩擦系数约为0.099,磨损率为1.31

×

10-9

mm3/nm。

56.实施例2

57.本实施例中,基材为硅片,厚度为450μm,通过线性离子束复合磁控溅射方法在基材上制备w掺杂的类金刚石涂层,具体如下:

58.采用将硅片固定在真空腔内的旋转基架上,设置线性离子束电流为0.15a,离子束的能量约为850ev,he作为磁控溅射工作气体,ch4气体作为线性离子束工作气体,he和ch4总流量为80sccm,he/ch4气流比为64/16,基体偏压为-75v,溅射电流为1.7a,溅射功率为0.8kw,沉积时间为15min,在沉积过程中,真空腔内最高温度为50℃。通过以上步骤,在硅片表面制得了厚度为200nm的w掺杂类金刚石涂层。

59.样品的摩擦系数和磨损率的测试方法同实施例1。

60.类金刚石涂层中w含量为45at.%,id/ig值为1.15,涂层内部呈现自组织纳米多层结构,其中富w层的厚度约为3nm,富c层的厚度约为3nm。涂层摩擦磨损性能优异,摩擦系数约为0.094,磨损率为1.22

×

10-9

mm3/nm。

61.实施例3

62.本实施例中,基材为硅片,厚度为450μm,通过线性离子束复合磁控溅射方法在基材上制备w掺杂的类金刚石涂层,具体如下:

63.采用将硅片固定在真空腔内的旋转基架上,设置线性离子束电流为0.2a,离子束

的能量约为1000ev,ne作为磁控溅射工作气体,c2h2气体作为线性离子束工作气体,ne和c2h2总流量为85sccm,ne/c2h2气流比为62/18,基体偏压为-100v,溅射电流为1.8a,溅射功率为1.0kw,沉积时间为15min,在沉积过程中,真空腔内最高温度为55℃。通过以上步骤,在硅片表面制得了厚度为350nm的w掺杂类金刚石涂层。

64.样品的摩擦系数和磨损率的测试方法同实施例1。

65.类金刚石涂层中w含量为75at.%,id/ig值为1.13,涂层内部呈现自组织纳米多层结构,其中富w层的厚度约为2.5nm,富c层的厚度约为5nm。涂层摩擦磨损性能优异,摩擦系数约为0.085,磨损率为1.13

×

10-9

mm3/nm。

66.对比实施例1

67.本实施例作为实施例1的对比实施例,基材为硅片,厚度为450μm,通过线性离子束复合磁控溅射方法在基材上制备w掺杂的类金刚石涂层,具体如下:

68.采用将硅片固定在真空腔内的旋转基架上,设置线性离子束电流为0.08a,离子束的能量约为650ev,ar作为磁控溅射工作气体,c2h2气体作为线性离子束工作气体,ar和c2h2总流量为70sccm,ar/c2h2气流比为68/12,基体偏压为-45v,溅射电流为1.4a,溅射功率为0.5kw,沉积时间为15min,在沉积过程中,真空腔内最高温度为43℃。通过以上步骤,在硅片表面制得了厚度为120nm的w掺杂类金刚石涂层。

69.样品的摩擦系数和磨损率的测试方法同实施例1。

70.类金刚石涂层中w含量为80at.%,id/ig值为1.1,涂层内部自组织纳米多层结构消失(见图3)。涂层摩擦磨损性能欠佳,摩擦系数大于0.5,磨损率为2.19

×

10-6

mm3/nm。

71.对比实施例2

72.本实施例作为实施例1的对比实施例,基材为硅片,厚度为450μm,通过线性离子束复合磁控溅射方法在基材上制备w掺杂的类金刚石涂层,具体如下:

73.采用将硅片固定在真空腔内的旋转基架上,设置线性离子束电流为0.22a,离子束的能量约为1100ev,ar作为磁控溅射工作气体,ch4气体作为线性离子束工作气体,ar和ch4总流量为90sccm,ar/ch4气流比为60/20,基体偏压为-110v,溅射电流为2.0a,溅射功率为1.5kw,沉积时间为15min,在沉积过程中,真空腔内最高温度为60℃。通过以上步骤,在硅片表面制得了厚度为400nm的w掺杂类金刚石涂层。

74.样品的摩擦系数和磨损率的测试方法同实施例1。

75.类金刚石涂层中w含量为15%,id/ig值为1.19,涂层内部自组织纳米多层结构消失。涂层摩擦磨损性能欠佳,摩擦系数大于0.5,磨损率为2.24

×

10-7

mm3/nm。

76.根据图4所示,实施例1、实施例2和实施例3得到的涂层的摩擦系数均《0.1,表现出优异的低摩擦特性。而对比实施例1和对比实施例2得到的涂层的摩擦系数》0.5,摩擦性能欠佳。

77.根据图5和图6所示,实施例1、实施例2和实施例3得到的涂层磨损率均《1.5

×

10-9

mm3/nm,表现出优异的耐磨损性能。而对比实施例1和对比实施例2得到的涂层磨损率均》2.0

×

10-6

mm3/nm,耐磨损性能欠佳。

78.以上所述,仅是本技术的几个实施例,并非对本技术做任何形式的限制,虽然本技术以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等

效实施案例,均属于技术方案范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1