一种电弧熔射金属涂层的方法及锅具与流程

1.本发明涉及烹饪器具技术领域,具体涉及一种电弧熔射金属涂层的方法及锅具。

背景技术:

2.随着太空科技的快速发展,宇航员在太空中能够使用一些厨电及烹饪器具,提升太空生活品质。由于太空环境的特殊性,厨电及烹饪器具的安全性以及使用合格品质尤为重要,对于厨电及烹饪器具的要求也相比于正常普通环境下更为严格。

3.申请人基于参与研发的太空厨房项目,开发了用于太空仓烹饪的烹饪容器涂层技术,解决航天员在太空仓中的烹饪需求,申请人进一步研究将其应用于家用烹饪产品,尤其针对家用高温烹饪器具进行深入研究,产生了本技术的一种电弧熔射金属涂层的方法及锅具,提升用户的使用卫生。

4.现有常规技术的烹饪器具中,常见地在锅胚基材上熔射金属层,如不锈钢熔射层或钛金属熔射层,以提升锅具的耐磨性能以及与不粘层的结合力,现有技术的熔射技术中难以将熔射层均匀喷涂至锅具内表面,影响锅具品质且涂层易脱落;且现有技术的熔射技术中虽然提升了锅具的耐磨性,当锅具在长期的烹饪使用过程中,还容易受到腐蚀,现有技术的锅具熔射层的耐腐蚀性有待提升,各锅具难以兼顾锅具耐磨耐腐蚀性及耐酸性。

5.众所周知,不锈钢中所含的重金属成分过高,尤其烹饪容器要获得越强的耐酸、抗摩擦性能,选用的不锈钢中的重金属含量越高,长期烹饪使用,可能会让用户摄入较多的重金属成分,不利于用户的饮食安全。而钛金属性质稳定,耐腐蚀,金属钛的表面覆盖着一层极薄的自然生成的氧化膜钛和氧化物 ( tio2 ) 。这层薄膜也可以称为 " 钛锈 ",但与铁锈不同,这层致密氧化膜常温下不与硝酸,稀硫酸,稀盐酸以及酸中之王——王水反应,在绝大多数自然条件下性质相当稳定 ,具有良好的耐腐蚀特点。但钛金属的耐热温度偏低,在650℃以上加热时,钛与氧强烈反应,而在700℃以上时,则与氮也发生反应,而家用烹饪,如天然气的火焰温度可高达600-800度,因此在烹饪容器中,虽然具有较好的耐腐蚀效果,由于其耐高温蠕变性能较差,使得其作为涂层的耐剥落性能不佳。

技术实现要素:

6.本发明的目的在于提供一种电弧熔射金属涂层的方法及锅具,用以至少解决背景技术中所记载的技术问题之一。

7.为实现上述目的,本发明提供一种电弧熔射金属涂层的方法,包括以下步骤:s1、通过送丝滚轮将两根不同的金属丝材分别送入至两个导电通道中,并分别被赋予正负相反的电性,其中一根金属丝材为钛金属丝或钛合金丝材,另一金属丝材为不锈钢丝;s2、所述两根金属丝材在导电通道的引导下互相靠近,直至其伸出导电通道的出口并在预设位置产生电弧热源熔合所述两根金属丝材,得到熔化混合物;s3、通过压缩空气将钛金属丝和不锈钢丝的熔化混合物雾化形成金属细滴,并依

靠空气流喷射至锅胚内表面并形成熔射层。

8.以上技术方案中,钛作为一种活性金属,可以降低熔滴的表面张力,提高熔化粒子的流动性,降低了熔射层的热膨胀系数,减少了熔射层内应力,从而起到降低孔隙率提高致密度的效果,较低的孔隙率可以有效减少腐蚀介质通过孔隙传输到锅坯基材界面,从而引起氧化导致熔射层发生剥落现象,具有更好的耐腐蚀性,采用钛金属结合不锈钢的混合金属而熔射至锅胚内表面形成的熔射层,兼具耐腐蚀性和耐磨性,极大地提升了锅具的使用寿命以及使用质量,提升用户使用体验。

9.可选地,两根金属丝材之一为钛金属丝材,另一为不锈钢丝材,单位长度内钛金属丝与另一根所述的金属丝材的重量比为1:(1.5~2)。

10.可选地,所述钛金属丝与不锈钢丝的送丝速率相等。

11.以上技术方案中,两根金属丝材的送机速率相等,从而使得各个时间点的金属熔化混合物中两个金属含量均相等,从而使得金属细滴在喷射过程中各金属的含量相等,进而使得锅胚内表面上的熔射层各处的耐腐蚀性和耐磨性均得以保证且平衡,提升用户使用体验。

12.可选地,所述预设位置为金属细滴的初始位置与所述锅胚内表面的垂直距离d,d为70~180mm。

13.可选地,所述压缩空气的气压为0.5~0.8mpa。

14.可选地,所述熔射的熔射温度在2800℃~4350℃,进一步地,所述熔射的熔射温度在4000℃,4000℃的熔射温度一方面使得丝材瞬间熔化,加快熔射工作效率,且避免其过早固化而带来与锅胚基材未牢固结合的弊端;另一方面4000℃的熔射温度下助于生成钛铬镍的硬性合金化合物,提升熔射层的硬度。

15.以上技术方案中,雾化的金属细滴方便其较为均匀地喷涂至锅胚内表面上,金属细滴经压缩空气而呈锥形喷射,70~180mm的喷射距离一方面以保证雾化的金属细滴得以较大范围的扩散,避免其堆积一处,如若喷射距离小于70mm,金属细滴在空气流的带动下未来得及扩散而容易在锅胚内表面小范围较快地堆积;另一方面又防止距离太远而导致金属细滴喷射出锅胚内表面外而浪费,或者防止因距离太远而导致金属细滴速度减缓而喷涂不到所需位置处,如果喷射距离大于180mm,金属细滴扩散面积范围较大,虽然易于熔射层均匀喷射于锅胚内表面,但此时金属细滴较为稀薄,需进行较长时间的喷射,喷射效率较低,且不易控制锅胚内表面喷射覆盖区域,还容易造成材料的浪费。本技术中喷射距离具体可以为70 mm、80 mm、90 mm、100 mm、110 mm、120 mm、130 mm、140 mm、150 mm、160 mm、170 mm、180 mm。两个导电通道分别与电源的正负极相连,钛金属和不锈钢进入不同的导电通道时即携带正负相反的电荷,导电通道分为前段和后段,两个导电通道的前段互相平行且分别与电源的正负极连接,两个导电通道的后段之间的距离相互趋向于接近,从而引导钛金属丝和不锈钢丝相互靠近,钛金属丝和不锈钢丝伸出导电通道后沿着两个导电通道后段的引导方向继续向前移动,直至两者间距足够近时会产生电弧热源并被熔化。

16.可选地,钛金属丝与不锈钢丝的直径相等,均为2.0mm,直径相等的钛金属丝及不朽钢丝等速进入导电通道并发生电弧熔射,保证两者体积含量的均衡性,同时金属细滴的喷射时长为5~10秒,以形成厚度为0.2~0.8mm的熔射层。熔射层过薄会导致影响其耐腐蚀和耐磨损的性能,过厚又会导致锅具整体重量较大,影响用户体验,具体地,熔射层的厚度可

以为0.2mm、0.3mm、0.4mm、0.5mm、0.6mm、0.7mm、0.8mm。

17.可选地,所述导电通道的出口沿所述锅胚内表面摆动,以使得所述金属细滴的初始位置与所述锅胚内表面的垂直距离保持恒定,并将所述金属细滴喷射覆盖整个锅胚内表面。

18.以上技术方案中,因锅胚一般包括锅底和弧形状的锅侧壁,而现有很多锅具的的锅底也为圆底以实现聚油效果,因此在喷射锅具熔射层时,若仅仅改变金属细滴的喷射方向,会导致金属细滴喷射至锅胚内表面的垂直距离发生变化,进而会导致锅胚内表面各处的熔射层厚度明显不均,影响熔射层的品质。

19.可选地,所述熔射层的表面粗糙度为ra5~20μm。以上技术方案中,熔射层具有一定的表面粗糙度,以使得设置于熔射层上的不粘层与熔射层具有良好的附着性能,可以使熔射层和不粘层交错咬合在一起,另一方面熔射层的表面粗糙度又影响到锅内表面的表面粗糙度,为了防止锅内表面粗糙度过大而影响烹饪或残余滋生细菌,熔射层的表面粗糙度不宜过大。本技术中由其特有组分形成的熔射层与不粘层的结合性较好,其表面粗糙度为ra5~20μm。具体地,本技术中熔射层的表面粗糙度数值可以为ra5μm、ra6μm、ra7μm、ra8μm、ra9μm、ra10μm、ra11μm、ra12μm、ra13μm、ra14μm、ra15μm、ra16μm、ra17μm、ra18μm、ra19μm、ra20μm。。

20.可选地,所述熔射层的表面硬度为hrc45~hrc65。该表面硬度能够经受锅铲或者贝壳类食材的磨损,且熔射层的孔隙率小于5 %,有效减少了腐蚀介质通过孔隙传输到熔射层和锅坯基材界面,降低引起氧化导致熔射层发生剥落现象,从而具有更好的耐腐蚀性。

21.可选地,本发明提供的一种电弧熔射金属涂层的方法,还包括对锅胚内表面进行表面预处理,所述表面预处理包括以下步骤:a、表面除油处理:对锅胚内表面进行抛光处理以去除锅胚内表面的油性,或,采用溶剂喷淋除油;b、表面粗化处理:采用多角形磨料对锅胚内表面进行粗化处理以形成锅胚粗糙的内表面,该粗糙的内表面的表面粗糙度为ra5~20μm。

22.对锅胚内表面先进行表面预处理,然后再喷射熔射层,进而提升熔射层与锅胚内表面之间的结合力。

23.本发明还公开了一种锅具,采用上述的电弧熔射金属涂层的方法在锅胚内表面喷射形成熔射层,所述熔射层上还设有混合有氧化锌的不粘层。

24.可选地,所述不粘层包括底涂层和设于底涂层上的面涂层,所述氧化锌分布于所述面涂层上,所述面涂层中氧化锌的质量百分比为0.5~2%。

25.以上技术方案中,在面涂层中混合氧化锌,氧化锌释放锌离子以破坏和杀死细菌细胞,从而达到杀菌抗菌的效果。面涂层中氧化锌的质量百分比为0.5~2%,兼顾抗菌与不粘效果。

26.本发明还提供了一种烹饪容器的涂层测试方法,所述烹饪容器具有容器基体,在所述容器基体的至少内表面附着熔射层,所述熔射层为合金组合物;在所述熔射层的内表面附着不粘层,所述不粘层为有机聚合物,具体可为氟树脂;所述烹饪容器的涂层测试方法包括:对附着所述熔射层的容器基体进行材质结合性测试;对附着所述熔射层的容器基体进行耐酸性测试;对附着所述熔射层的容器基体进行耐磨测试;对附着所述不粘层的容器

基体进行耐腐蚀测试。

27.可选地,对附着所述熔射层的容器基体进行材质结合性测试,包括:所述熔射层由所述合金组合物的熔射原料呈多层热喷涂覆盖所述容器基体内表面形成,所述熔射层厚度为0.2~0.8mm;将所述烹饪容器切割成设定面积试样,利用金相显微镜对其断面结构与组织观察,判定所述熔射层与所述容器基体之间的组织结合是否正。

28.可选地,将所述烹饪容器切割成设定面积试样之后,对试样进行机械磨制、抛光和腐蚀后,利用金相显微镜对其断面结构与组织观察。

29.以上设定面积的试样为:将喷涂有该熔射层的锅胚的沿横向切割出15mm

×

25mm的试样。

30.可选地,所述判定所述熔射层与所述容器基体之间的组织结合是否正常,包括观察所述熔射层的组织是否均匀、以及结构致密性;观察所述熔射层孔隙是否均匀、以及孔隙分布是否连贯;观察所述熔射层与所述容器基体之间是否紧密、无开裂。

31.可选地,对附着所述熔射层的容器基体进行耐酸性测试,包括:用乙酸溶液盛装入所述烹饪容器内,盛装量为该烹饪容器容积的1/3~2/3,煮沸后关闭加热源并静置,观察所述烹饪容器内表面是否发生变色。

32.进一步地,用体积含量为4.5%~5.5%的乙酸溶液盛装入所述烹饪容器内,盛装量为该烹饪容器容积的1/3~2/3,煮沸后关闭加热源并静置12小时及以上,观察所述烹饪容器内表面是否发生变色。

33.本技术中乙酸溶液中乙酸的体积含量数值可以为4.5%、4.6%、4.7%、4.8%、4.9%、5.0%、5.1%、5.2%、5.3%、5.4%、5.5%,若烹饪容器内表面发生肉眼可观察到的变色则说明该烹饪容器耐腐蚀性不合格。

34.可选地,对附着所述熔射层的容器基体进行耐磨测试,包括:用机械手对钢丝球施加1.3

㎏

~1.7

㎏

的作用力并在该作用力下用所述钢丝球循环摩擦所述烹饪容器内表面,将鸡蛋放入所述钢丝球摩擦所述烹饪容器之处进行烹饪,观察是否发生粘锅现象。

35.进一步地,所述钢丝球来回循环摩擦所述烹饪容器内表面,每循环1万次更换一次钢丝球,共循环5万次;所述钢丝球来回循环摩擦所述烹饪容器内表面的频率为55~65次\分钟,来回循环的运动距离为95~105mm。

36.本技术中,采用所述钢丝球来回循环摩擦所述烹饪容器内表面的频率为60次\分钟,来回循环的运动距离为100mm。将鸡蛋放入所述钢丝球摩擦所述烹饪容器之处进行烹饪,若发生粘锅现象则说明该烹饪容器耐磨性不合格。

37.可选地,对附着所述不粘层的容器基体进行耐腐蚀测试,包括:将盐水盛装入所述烹饪容器内,先煮沸后保持微沸状态,再关闭加热源并静置,观察所述烹饪容器内表面是否发生鼓包变化。

38.进一步地,所述耐腐蚀测试包括:将质量含量为4.5~5.5%的盐水盛装入所述烹饪容器内,煮沸后保持微沸状态6.5~7.5小时,再关闭加热源并静置16小时及以上,观察所述烹饪容器内表面是否发生鼓包变化。

39.本发明还提供一种锅具,所述锅具基体表面附着有熔射层,所述熔射层为合金组合物,所述合金组合物由不同材质金属丝熔射形成,所述熔射层具有位于锅具中心的主喷面,所述主喷面上熔射层的厚度为0.2mm~0.8mm;所述合金组合物以质量%计包含5.43%~

9.87%铬、4.35%~13.4%镍和0.54%~2.9%钼和54.2%~63.71%的钛,余量为铁和不可避免的杂质。

40.本发明中,钛的质量百分比含量的数值可以为54.20%、54.60%、55.00%、55.50%、55.83%、55.90%、56.00%、56.15%、56.25%、56.70%、57.00%、57.50%、57.68%、58.00%、59.00%、60.00%、61.00%、62.00%、63.13%、63.54%、63.71%;铬的质量比含量的数值可以为5.43%、5.70%、5.93%、6%、6.43%、6.52%、6.75%、6.88%、6.93%、7%、7.43%、7.70%、、7.93%、8%、8.43%、8.7%、8.75%、8.93%、9%、9.06%、9.43%、9.65%、9.87%;镍的质量比含量的数值可以为4.35%、4.5%、5%、5.5%、5.8%、6%、6.5%、6.52%、7%、7.5%、8%、8.5%、9%、9.5%、10%、10.14%、10.5%、10.87%、11%、11.5%、12%、12.5%、13%、13.4%;钼的质量比含量的数值可以为0.54%、0.75%、1%、1.09%、1.25%、1.45%1.5%、1.75%、2%、2.25%、2.5%、2.54%、2.75%、2.9%。

41.采用本技术的合金组合物作为烹饪容器的熔射层,合金组合物中含有选定质量占比的钛金属,使得合金组合物所形成的熔射层具有金属钛的稳定性能,金属钛的表面然生成氧化膜钛和氧化物 ( tio2 ),在常温下不与硝酸,稀硫酸,稀盐酸以及王水发生反应,抗酸性能极佳,具有良好的耐腐蚀特点。

42.同时,相较纯钛金属,本技术的合金组合物作中还含有其他元素,申请的合金组合物中铬与碳生成硬度很高的硬质相cr7c3和cr23c7,弥散分布在固溶强化的熔射层中,起沉淀硬化作用,提高锅具基体表面的耐磨性。但铬系碳化物的晶界析出,成为耐腐蚀性降低的主要原因,而本技术的碳含量和铬含量及其他元素的配合得到的合金组合物的强度高且耐腐蚀性好,可以有效提升熔射层的耐摩、耐刮擦性能。另外,铬为铁素体生成剂,铬含量的增加虽然可以提高熔射层的耐腐蚀性,但不利于奥氏体结构的稳定性,而本技术的铬的含量与其他金属元素及其含量的配合,既可以得到耐腐蚀性强且奥氏体结构稳定的熔射层。

43.本技术的镍是奥氏体生成元素,镍含量既可以保持合金组合物在低温下保持奥氏体结构,镍含量的增加会降低不锈钢的硬度和抗拉强度,但本技术的镍含量与合金组合物的配合可以保持高强度、高耐磨性和并且合金组合物中的镍含量使其熔射层在活性状态下也有较低的腐蚀速度。

44.本技术中,钼可以改善不锈钢的耐腐蚀性,其可以使不锈钢的基体强化,并提高不锈钢的高温强度和蠕变性能。

45.另外,合金组合物通过熔射形成熔射层,熔射过程中金属不可以避免的氧化生成金属氧化物,故熔射的熔射层中会含有微量的金属氧化物,例如合金中含有铬及铬氧化物,镍及镍氧化物,钼及钼氧化物,铁及铁氧化物。而其中部分金属氧化物的晶粒粗大、强度高,微量的金属氧化物的存在提高了熔射层的强度,强度的提高使得熔射层不易产生划痕和磨损。而至于金属氧化物的含量控制为不故意掺杂氧气控制得到的金属氧化物含量,通过熔射工艺不可避免产生的氧化物的量即可满足需求。

46.本技术在钛金属的基础上,添加了上述其他元素,有效提升了熔射层的材料硬度,并且在烹饪过程中,熔射层需要耐受火焰的高温,并经受时间持久的炒、煮、炖、蒸等烹饪工艺,在烹饪过程中,本技术的熔射层的金属材料在恒温、恒载荷的长期作用下,具有有效抵抗产生塑形变形,避免材料高温蠕变的技术效果,材料的高温压缩蠕变、及高温拉伸蠕变均有效提升,即时长时间使用,熔射层也不易断裂、起泡、或剥落。

47.可选地,所述合金组合物包括6.52%~9.06%铬、5.8%~10.87%镍、1.09%~

2.54%钼和54.2%~63.54%的钛,余量为铁和不可避免的杂质。

48.可选地,所述合金组合物包括6.88%~8.7%铬、6.52%~10.14%镍、1.45%~2.54%钼和56.25%~63.54%的钛,余量为铁和不可避免的杂质。

49.可选地,所述合金组合物还包括以质量%计的0.02%~1.09%铜。

50.本发明中,铜的质量比含量的数值可以为0.02%、0.15%、0.2%、0.22%、0.25%、0.3%、0.35%、0.4%、0.45%、0.55%、0.6%、0.65%、0.7%、0.72%、0.75%、0.8%、0.85%、0.9%、0.95%、1%、1.09%。

51.可选地,所述合金组合物包括以质量%计的0.22%~0.72%铜。本技术的合金组合物中的铬镍钼含量,再同铜元素配合,即使在还原性环境中,如硫酸和甲酸中也可以被钝化,提高合金组合物在醋酸中的耐腐蚀性。合金组合物中的铬含量和镍含量再和铜的配合使得合金组合物具有很强的抗酸能力,尤其对氯化物间隙腐蚀和应力腐蚀崩裂有高强抗性,不易出现蚀损斑和裂缝,抗点蚀能力强。

52.可选地,所述合金组合物还包括以质量%计的0.64%~5.74%铝和1.28%~3.83%钒。本技术在钛的基础上加入了铝,可以稳定钛金属的α相,它对提高熔射层的常温和高温强度、降低比重、增加弹性模量有明显效果;同时,加入了一定量的钒,可以进一步提升熔射层的耐磨性、强度、硬度、延展性等性能。

53.本发明中,铝的质量比含量的数值可以为0.64%、1.28%、1.91%、2.23%、2.55%、2.87%、3.19%、3.51%、3.83%、4.30%、4.46%、5%、5.5%、;钒的质量比含量的数值可以为0%、2.00%、2.23%、2.55%、2.87%、3.00%、3.19%。

54.可选地,所述合金组合物还包括以质量%计的3.51%~4.3%铝和2.23%~2.87%钒。

55.可选地,所述容器基体选自铁、铁合金、铝、铝合金、铜和铜合金材质中的至少一种;所述熔射原料选自铁合金、不锈钢、钛合金、钛金属中的至少两种。

56.优选地,所述容器基体为铝硅镁合金材质,所述熔射原料为不锈钢与钛金属。

57.可选地,所述锅具基体具有底壁与侧壁,所述底壁的厚度为2.5mm-6mm;所述主喷面完全覆盖所述底壁表面,所述底壁厚度与所述主喷面熔射层厚度比为3.2~30。

58.熔射层厚度过小会导致其耐磨耐腐蚀性能有所降低,过厚又导致锅体过重,本技术中熔射层的厚度数值可以为0.2mm、0.3mm、0.4mm、0.5mm、0.6mm、0.7mm、0.8mm;所述底壁的厚度可以为2.5mm、2.6 mm、2.7 mm、2.8 mm、2.9 mm、3.0 mm、3.1 mm、3.2 mm、3.3 mm、3.4 mm、3.5 mm、3.6 mm、3.7 mm、3.8 mm、3.9 mm、4.0 mm、4.1 mm、4.2 mm、4.4 mm、4.6 mm、4.8 mm、5.0 mm、5.2 mm、5.4 mm、5.5 mm、6mm;所述底壁厚度与所述主喷面熔射层厚度比可以为3.2、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、20、21、22、23、24、25、26、27、28、29、30。

59.进一步地,本技术中底壁厚度优选为5mm,主喷面上的熔射层厚度优选为0.5mm,底壁厚度与所述主喷面熔射层厚度比为10,此时该锅具兼顾耐磨耐腐蚀等品质与轻量化方便使用的特性。

60.本技术中主喷面位于锅具中心,锅具中心较之锅具等烹饪容器的如锅壁或其他内表面,与锅铲或食材、油、醋等接触较多,因此主喷面的设置进一步加强锅具中心的耐磨耐酸及耐腐蚀性能。

61.可选地,所述熔射层至少附着于所述锅具基体的内表面,所述容器基体的内表面形成与所述熔射层相结合的贴附面,所述熔射层的表面为烹饪面。

62.可选地,所述熔射层至少附着于所述锅具基体的内表面,所述熔射层表面附着至少一层不粘层,所述不粘层的表面为烹饪面。

63.可选地,形成所述烹饪面的所述不粘层中混合有氧化锌,所述氧化锌的质量百分比为0.5~2%。氧化锌的质量百分比具体可以为0.5%、0.7%、0.9%、1.0%、1.2%、1.4%、1.5%、1.6%、1.8%、2.0%。

64.可选地,所述不沾涂层包括底涂层和设于所述底涂层上的面涂层,所述氧化锌分布于所述面涂层上。

65.以上技术方案中,在面涂层中混合氧化锌,氧化锌释放锌离子以破坏和杀死细菌细胞,从而达到杀菌抗菌的效果。面涂层中氧化锌的质量百分比为0.5~2%,兼顾抗菌与不粘效果。

66.可选地,所述由不同材质金属丝熔射形成的熔射层的表面粗糙度,小于由单一不锈钢金属丝熔射形成的熔射层的表面粗糙度,所述由不同材质金属丝熔射形成的熔射层的表面粗糙度为ra5~20μm。

67.以上技术方案中,熔射层具有一定的表面粗糙度,以使得设置于熔射层上的不粘层与熔射层具有良好的附着性能,可以使熔射层和不粘层交错咬合在一起,另一方面熔射层的表面粗糙度又影响到锅内表面的表面粗糙度,为了防止锅内表面粗糙度过大而影响烹饪或残余滋生细菌,熔射层的表面粗糙度不宜过大。本技术中由其特有组分形成的熔射层与不粘层的结合性较好,其表面粗糙度为ra5~20μm。具体地,本技术中熔射层的表面粗糙度数值可以为ra5μm、ra6μm、ra7μm、ra8μm、ra9μm、ra10μm、ra11μm、ra12μm、ra13μm、ra14μm、ra15μm、ra16μm、ra17μm、ra18μm、ra19μm、ra20μm。

68.可选地,所述熔射层的表面硬度为hrc45~hrc65。该表面硬度能够经受锅铲或者贝壳类食材的磨损,且熔射层的孔隙率小于5 %,有效减少了腐蚀介质通过孔隙传输到熔射层和锅坯基材界面,降低引起氧化导致熔射层发生剥落现象,从而具有更好的耐腐蚀性。

69.与现有技术相比,本发明的有益效果为:1、本技术采用钛金属丝和不锈钢丝通过电弧熔射形成锅胚内表面的熔射层,集两种材料之优,兼顾耐腐蚀性和耐磨性;所形成的的熔射层的表面硬度为hrc45~hrc65,能够经受锅铲或者贝壳类食材的磨损,且熔射层的孔隙率小于5 %,有效减少了腐蚀介质通过孔隙传输到熔射层和锅坯基材界面,降低引起氧化导致熔射层发生剥落现象,从而具有更好的耐腐蚀性。

70.2、钛金属丝和不锈钢丝在其距离锅胚内表面的预设距离上实时熔化并喷射,使得熔射层喷射于锅胚内表面时保持有一定热量,通过该热量还对锅胚进行加热,使得锅胚内表面与熔射层的结合力更强,同时喷射距离恒定使得熔射层均匀分布于锅胚内表面。

71.3、采用送丝滚轮将钛金属丝与不朽钢丝匀速送丝,控制两者含量始终保持一致,进而保证熔射层各材料含量的均匀性,提升熔射层品质。

72.4、本技术的面涂层中含有氧化锌,能够对锅具表面起到杀菌抗菌的效果,保障用户使用安全。

附图说明

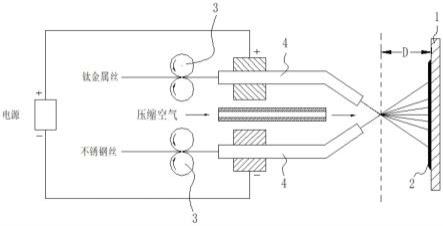

73.此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:图1为展示本发明的电弧熔射过程的示意图;图2为本发明中在锅胚形成熔射层的流程示意图;图3为本发明的锅具的剖面结构示意图;图4为实施例四中本发明的烹饪容器和对比例的不粘锅分别经过耐酸测试后的比对图;图5为实施例五中本发明的烹饪容器经过耐磨测试后的示意图;图6为实施例五中的对比例1经过耐磨测试后的示意图;图7为实施例五中的对比例2经过耐磨测试后的示意图;图8为实施例六中本发明的烹饪容器经耐腐蚀测试后的示意图;图9为实施例六中对比例1经过耐腐蚀测试后的示意图;图10为实施例六中对比例2经过耐腐蚀测试后的示意图。

74.附图标记说明:1、锅胚; 2、熔射层;3、送丝滚轮;4、导电通道;5、不粘层。

具体实施方式

75.为了更清楚的阐释本发明的整体构思,下面再结合说明书附图以示例的方式进行详细说明。

76.需说明,在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用其他不同于在此描述的其他方式来实施,因此,本发明的保护范围并不受下面公开的具体实施方式的限制。

77.实施例一:如图1、2所示,本实施例提供一种电弧熔射金属涂层的方法,包括以下步骤:s1、通过送丝滚轮3将两根不同的金属丝材分别送入至两个导电通道4中,并分别被赋予正负相反的电性,其中一根金属丝材为钛金属丝,另一金属丝材为不锈钢丝;s2、所述钛金属丝和不锈钢丝在导电通道4的引导下互相靠近,直至所述钛金属丝和不锈钢丝伸出导电通道4的出口并在预设位置产生电弧热源熔合所述钛金属丝和不锈钢丝,得到熔化混合物;s3、通过压缩空气将钛金属丝和不锈钢丝的熔化混合物雾化形成金属细滴,并依靠空气流喷射至锅胚1内表面并形成熔射层2。

78.钛金属丝和不锈钢丝在送丝滚轮3带动下平行进入两个导电通道4并被赋予正负相反的电性,然后在导电通道4的引导下的从其出口伸出,并朝着两者靠近的方向继续移动,当带有相反电性的两种金属不断靠近至预设的间距时,两金属之间会产生电弧热源并熔化两个金属,继而在压缩空气的作用下熔化的金属混合物发生雾化并喷射至锅胚1内表面。

79.两个导电通道4分别与电源的正负极相连,钛金属和不锈钢进入不同的导电通道4时即携带正负相反的电荷,导电通道4分为前段和后段,两个导电通道4的前段互相平行且

分别与电源的正负极连接,两个导电通道4的后段之间的距离相互趋向于接近,从而引导钛金属丝和不锈钢丝相互靠近,钛金属丝和不锈钢丝伸出导电通道4后沿着两个导电通道4后段的引导方向继续向前移动,直至两者间距足够近时会产生电弧热源并熔化两个金属。

80.进一步地,单位长度内钛金属丝与不锈钢丝的重量比为1:(1.5~2),以保证熔射过程中钛金属与不锈钢材料体积的均衡,使得熔射层2中钛金属与不锈钢的均衡,进而使得锅具熔射层2的耐腐蚀性和耐磨性得以兼顾。具体地单位长度内钛金属丝与不锈钢丝的重量比可选为1:1.5、1:1.76、1:2。

81.本实施例中,单位长度内钛金属丝与不锈钢丝的重量比为1:1.76,因钛金属的密度较不锈钢的密度小,当单位长度内钛金属丝与不锈钢丝的重量比为1:1.76时,钛金属丝与不锈钢丝原料的体积相同,使得金属细滴内钛金属与不锈钢的体积含量尽可能接近,进而使得熔射层2内钛与不锈钢的体积含量相同,从而均衡熔射层2的耐腐蚀性和耐磨性,且由于钛金属的密度较小的特性,使得熔射层2重量较小,同时减轻了锅具整体重量。

82.进一步地,钛金属丝与不锈钢丝的送丝速率相等,从而可以稳定控制钛金属丝与不锈钢丝在导电通道4中被赋予的电荷量,使得两者的电荷量稳定且大小相等,从而进一步稳定控制电弧熔射,让钛金属和不锈钢丝均匀熔化。

83.进一步地,钛金属丝与不锈钢丝的直径相等,均为2.0mm,直径相等的钛金属丝及不朽钢丝等速进入导电通道4并发生电弧熔射,保证两者体积含量的均衡性,同时金属细滴的喷射时长为5~10秒,以形成厚度为0.2~0.8mm的熔射层2。熔射层2过薄会导致影响其耐腐蚀和耐磨损的性能,过厚又会导致锅具整体重量较大,影响用户体验,具体地,熔射层2的厚度可以为0.2mm、0.3mm、0.4mm、0.5mm、0.6mm、0.7mm、0.8mm。

84.进一步地,金属细滴的初始位置与所述锅胚1内表面的垂直距离d,d为70~180mm,该初始位置即为钛金属丝和不锈钢丝伸出导电通道4的出口并被产生电弧热源所熔合的位置,而后在压缩空气的作用下雾化形成金属细滴并在空气流的带动下喷射向锅胚1内表面。

85.70~180mm的喷射距离一方面以保证雾化的金属细滴得以较大范围的扩散,避免其堆积一处,如若喷射距离小于70mm,金属细滴在空气流的带动下未来得及扩散而容易在锅胚1内表面小范围较快地堆积;另一方面又防止距离太远而导致金属细滴喷射出锅胚1内表面外而浪费,或者防止因距离太远加之锅具本身的开口面积有限而导致金属细滴速度减缓而喷涂不到所需位置处,如果喷射距离大于180mm,金属细滴扩散面积范围较大,虽然易于熔射层2均匀喷射于锅胚1内表面,但此时金属细滴较为稀薄,需进行较长时间的喷射,喷射效率较低,且不易控制锅胚1内表面喷射覆盖区域,还容易造成材料的浪费。本实施例中喷射距离具体可以为70 mm、80 mm、90 mm、100 mm、110 mm、120 mm、130 mm、140 mm、150 mm、160 mm、170 mm、180 mm。

86.进一步地,导电通道4的出口沿所述锅胚1内表面摆动,以使得所述金属细滴的初始位置与所述锅胚1内表面的垂直距离保持恒定,并将所述金属细滴喷射覆盖整个锅胚1内表面。即金属细滴的喷射距离保持恒定,因锅胚1一般包括锅底和弧形状的锅侧壁,而现有很多锅具的的锅底也为圆底以实现聚油效果,因此在喷射锅具熔射层2时,若仅仅改变金属细滴的喷射方向,会导致金属细滴喷射至锅胚1内表面的垂直距离发生变化,进而会导致锅胚1内表面各处的熔射层2厚度明显不均,影响熔射层2的品质。

87.喷射距离保持恒定以使熔射层2尽可能均匀地喷射于锅胚1内表面。需要解释的

是,由于空气流带动金属细滴呈锥形地喷射向锅胚1内表面,各个金属细滴的喷射距离存在差异,但其初始位置与锅胚1内表面的垂直距离仍为恒定,由于锥形喷射而带来的微观上的熔射层2不均匀的细微差异可以忽略,而由于金属细滴初始位置与锅胚1内表面垂直距离改变而带来的喷射不均匀性较为明显,不容忽略。

88.进一步地,压缩空气的气压为0.5~0.8mpa。

89.进一步地,熔射电流为80~140a。

90.进一步地,熔射层2的表面粗糙度为ra5~20μm,熔射层2的表面硬度为hrc45~hrc65。

91.进一步地,本发明的电弧熔射金属涂层的方法还包括对锅胚1内表面进行表面预处理,所述表面预处理包括以下步骤:a、表面除油处理:对锅胚1内表面进行抛光处理以去除锅胚1内表面的油性,或,采用溶剂喷淋除油;b、表面粗化处理:采用多角形磨料对锅胚1内表面进行粗化处理以形成锅胚1粗糙的内表面,该粗糙的内表面的表面粗糙度为ra5~20μm。

92.表面处理之后的锅胚1内表面的表面粗糙度为ra25~20μm,具有明显的凹凸粗糙感,经过表面除油处理以及表面粗化处理之后的锅胚1内表面能够有效提升其与熔射层2的结合强度,形成更强的机械嵌合。

93.锅胚1可以通过拉伸或压铸或锻打形成,本实施例的锅胚1采用铝材拉伸而成,锅胚1还具有复底片,其通过冷铆复底,采用2500t的油压机,把具有导磁性能的复底片强压入锅胚1底部。

94.在完成熔射后,将喷涂有熔射层2的锅胚1的沿横向切割出15mm

×

25mm的试样,将试样依次经过机械磨制、抛光以及腐蚀后,利用金相显微镜对其断面结构组织进行观察,发现熔射层2与锅胚1之间结合紧密,且无开裂现象。熔射层2与锅胚1之间存在一定的冶炼结合点,结合强度较高。

95.通过熔射层2的显微组织图表明,熔射层2的组织均匀致密 ,未见较大的孔隙 ,且其分布呈非连贯状 ,利用图像分析法测得熔射层2孔隙率小于5 %,这是由于钛是一种活性金属,它可以降低熔滴的表面张力,提高熔化粒子的流动性,也提高了粒子与锅胚1及粒子间的相互润湿,降低了熔射层2的热膨胀系数,且减少其内应力,从而起到降低孔隙率提高致密度的效果,较低的孔隙率可以有效减少腐蚀介质通过孔隙传输到熔射层2和锅坯基材界面,降低引起氧化导致熔射层2发生剥落现象,从而具有更好的耐腐蚀性。

96.实施例二:如图3所示,本实施例提供了一种锅具,采用实施例一中的电弧熔射金属涂层的方法在锅胚1内表面喷射形成熔射层2,该熔射层2上还设置混合有氧化锌的不粘层5。

97.本实施例中,不粘层5包括底涂层和设于所述底涂层上的面涂层,所述氧化锌分布于所述面涂层上,所述面涂层中氧化锌的质量百分比为0.5~2%。

98.混合有氧化锌的面涂层通过溶出金属锌离子抗菌,即氧化锌在含水介质中缓慢释放锌离子,以破坏和杀死细胞,达到杀菌抗菌的目的。本实施例中的氧化锌为混合四针状氧化锌,因四针状氧化锌具有针状活性中心及尖端效应,能够激活空气中的水和氧,产生羟基自由基和活性氧离子,进行有效的杀菌和抗菌,尤其在水润状态下,大大提升了面涂层的抗

菌除菌效果,提升锅具的使用安全卫生实施例三:本实施例提供一种烹饪容器,其包括锅具基体,所述锅具基体表面附着有熔射层,所述熔射层为合金组合物,所述合金组合物由不同材质金属丝熔射形成,所述熔射层具有位于锅具中心的主喷面,所述主喷面上熔射层的厚度为0.2mm~0.8mm;所述合金组合物以质量%计包含5.43%~9.87%铬、4.35%~13.4%镍和0.54%~2.9%钼和54.2%~63.71%的钛,余量为铁和不可避免的杂质。

99.进一步地,所述锅具基体具有底壁与侧壁,所述底壁的厚度为2.5mm-6mm;所述主喷面完全覆盖所述底壁表面,所述底壁厚度与所述主喷面熔射层厚度比为3.2~30。

100.进一步地,所述熔射层至少附着于所述锅具基体的内表面,所述容器基体的内表面形成与所述熔射层相结合的贴附面,所述熔射层的表面为烹饪面;或者,所述熔射层至少附着于所述锅具基体的内表面,所述熔射层表面附着至少一层不粘层,所述不粘层的表面为烹饪面。

101.所述合金组合物由不同材质金属丝熔射形成,提供不同材质金属丝的熔射原料,将不同材质金属丝的熔射原料同时熔射至所述烹饪容器基体表面形成所述熔射层。

102.进一步地,所述合金组合物包括6.52%~9.06%铬、5.8%~10.87%镍、1.09%~2.54%钼和54.2%~63.54%的钛,余量为铁和不可避免的杂质。

103.进一步地,所述合金组合物包括6.88%~8.7%铬、6.52%~10.14%镍、1.45%~2.54%钼和56.25%~63.54%的钛,余量为铁和不可避免的杂质。

104.进一步地,所述合金组合物还包括以质量%计的0.02%~1.09%铜。

105.进一步地,所述合金组合物还包括以质量%计的0.22%~0.72%铜。

106.进一步地,所述合金组合物还包括以质量%计的0.64%~5.74%铝和1.28%~3.83%钒。

107.进一步地,所述合金组合物还包括以质量%计的3.51%~4.3%铝和2.23%~2.87%钒。

108.进一步地,所述容器基体选自铁、铁合金、铝、铝合金、铜和铜合金材质中的至少一种;所述熔射原料选自铁合金、不锈钢、钛合金、钛金属中的至少两种;所述容器基体为铝硅镁合金材质,所述熔射原料为不锈钢与钛金属。

109.所述熔射层的表面粗糙度为ra5~20μm,所述熔射层厚度均匀地喷射在所述锅具基体的内表面,所述熔射层的表面硬度为hrc45~hrc65。

110.进一步地,对附着所述熔射层的容器基体进行材质结合性测试,包括:所述熔射层由所述合金组合物的熔射原料呈多层热喷涂覆盖所述容器基体内表面形成,所述熔射层厚度为0.2~0.8mm;将所述烹饪容器切割成设定面积试样,利用金相显微镜对其断面结构与组织观察,判定所述熔射层与所述容器基体之间的组织结合是否正常。

111.将喷涂有该熔射层的锅胚的沿横向切割出15mm

×

25mm的试样,将试样依次经过机械磨制、抛光以及腐蚀后,利用金相显微镜对其断面结构组织进行观察,发现熔射层与锅胚之间结合紧密,且无开裂现象。熔射层与锅胚之间存在一定的冶炼结合点,结合强度较高。

112.通过熔射层的显微组织图表明,熔射层的组织均匀致密,未见较大的孔隙,且其分布呈非连贯状,利用图像分析法测得熔射层孔隙率小于5 %,且所述熔射层与容器基体之间

紧密无开裂,这是由于钛是一种活性金属,它可以降低熔滴的表面张力,提高熔化粒子的流动性,也提高了粒子与锅胚及粒子间的相互润湿,降低了熔射层的热膨胀系数,且减少其内应力,从而起到降低孔隙率提高致密度的效果,较低的孔隙率可以有效减少腐蚀介质通过孔隙传输到熔射层和锅坯基材界面,降低引起氧化导致熔射层发生剥落现象,从而具有更好的耐腐蚀性。

113.实施例四:本实施例提供一种耐酸测试方法,随机挑选各个工艺条件符合实施例三的多个烹饪容器分别进行多次测试:清洗实施例三的烹饪容器并待其自然风干之后,将体积含量为5%乙酸溶液盛装入该烹饪容器内,盛装量为该烹饪容器容积的3/5左右,加热烹饪容器将该乙酸溶液煮沸并保持沸腾状态十分钟后关闭热源,静置12小时。静置后将该烹饪容器内的乙酸溶液到处并清洗烹饪容器,观察其内壁是否发生变色。

114.对比例:采用具有市面上常规的熔射层材质的不粘锅作为对比例,该不粘锅制作工艺与实施例三中的烹饪容器一致,仅熔射层的组分含量不同,该不粘锅内表面和实施例三中的烹饪容器在初始状态下两者锅体内表面颜色肉眼可见相似,用以上相同的耐酸测试条件对多个该不粘锅分别进行多次测试。

115.如图4所示,图4中上方位置的锅体为对比例中的不粘锅,图4中下方位置的锅体为实施例三中的烹饪容器。经多次测试结果来看,市面常规熔射层的不粘锅内表面经过耐酸测试后发生明显的肉眼可见的泛黄变化,而实施例三中的烹饪容器内表面肉眼可见的与未进行耐酸测试前一致。即,实施例三中的烹饪容器具备超出对比例中不粘锅的耐酸性能。

116.实施例五:本实施例提供一种耐磨测试方法,随机挑选各个工艺条件符合实施例三的多个烹饪容器分别进行多次测试:用机械手对钢丝球施加1.3

㎏

~1.7

㎏

的作用力并在该作用力下用所述钢丝球循环摩擦实施例三中的烹饪容器内表面,所述钢丝球来回循环摩擦所述烹饪容器内表面,每循环1万次更换一次钢丝球,共循环5万次;所述钢丝球来回循环摩擦所述烹饪容器内表面的频率为55~65次\分钟,来回循环的运动距离为95~105mm。将鸡蛋放入所述钢丝球摩擦所述烹饪容器之处进行烹饪,观察是否发生粘锅现象。

117.本实施例中采用机械手对钢丝球施加1.5

㎏

的作用力,所述钢丝球来回循环摩擦所述烹饪容器内表面的频率为60次\分钟,来回循环的运动距离为100mm。如图5所示,实施例三中的烹饪容器仍具备良好的不粘效果。

118.对比例1:采用具有市面上常规的熔射层材质的不粘锅作为对比例,该不粘锅制作工艺与实施例三中的烹饪容器一致,仅熔射层的组分含量不同,通过用以上相同的耐磨测试条件多次对该工艺条件的多个不粘锅分别进行测试。如图6所示,该对比例的不粘锅经过耐磨测试后发生严重粘锅现象。

119.对比例2:采用含钛质量%大于63.77%的熔射层的不粘锅,本实施例中具体地,分别以含钛质量比为70%、75%、80%的熔射层的不粘锅为例进行多次试验,通过用以上相同的耐磨测试条件多次对该工艺条件的多个不粘锅分别进行测试。如图7所示,该对比例的不粘锅经过耐磨测试后发生严重粘锅现象。

120.本实施例中采用钢丝球循环摩擦锅内表面后,锅内表面不可避免地会发生擦痕,不粘层也会不可避免地被破坏。

121.经多次测试结果来看,实施例三中的烹饪容器由于特有的熔射层与不粘层结合,使得其不粘层和熔射层受到一定的破坏后仍保持有不粘效果,即其耐磨性良好;而对比例1及对比例2中的不粘锅发生粘锅现象,即其不粘层和熔射层受到破坏严重,导致其不粘性不佳,即其耐磨性欠佳。

122.实施例六:本实施例提供一种耐腐蚀测试方法,随机挑选各个工艺条件符合实施例三的多个烹饪容器分别进行多次测试:将质量含量为5%的盐水盛装入实施例三中的烹饪容器内,盛装量为该烹饪容器容积的3/5左右,煮沸后保持微沸状态7小时,再关闭加热源并静置16小时,观察该烹饪容器内表面是否发生鼓包变化。如图8所示,实施例三中的烹饪容器经过耐腐蚀测试后内表面仍保持测试前的状态,未发生鼓包变化。

123.对比例1:采用具有市面上常规的熔射层材质的不粘锅作为对比例,该不粘锅制作工艺与实施例三中的烹饪容器一致,仅熔射层的组分含量不同,用以上相同的耐腐蚀测试条件对多个该不粘锅分别进行多次测试后,观察发生其锅内表面发生鼓包现象。如图9所示,该对比例的不粘锅经过耐腐蚀测试后发生明显鼓包现象。

124.对比例2:采用含钛质量%小于55.83%的熔射层的不粘锅,本实施例中具体地,以含钛质量比分别为45%、40%、35%的熔射层的不粘锅为例用以上相同的耐腐蚀测试条件多次对该不粘锅分别进行多次测试。如图10所示,该对比例的不粘锅经过耐腐蚀测试后发生明显鼓包现象。

125.本实施例通过盐水分别对实施例三中的烹饪容器,以及对比例1和2中的不粘锅进行耐腐蚀测试,经多次测试结果来看,本实施例中耐腐蚀测试中的盐水在测试条件下发生局部渗过对比例1和2中的不粘层并对熔射层腐蚀而鼓包的现象,而实施例三中的烹饪容器经受该测试未发生鼓包现象,其耐腐蚀性能明显高于对比例1和2中的不粘锅。

126.经过以上测试的烹饪容器在日常使用过程中一般均不会发生被腐蚀、被磨损、被酸蚀等问题。且以上各个测试条件均较为严苛,能够区分常规不粘锅及组分含量不同的熔射层的不粘锅与本技术中烹饪容器的性能。经过测试,本技术中的烹饪容器耐酸性、耐磨性、耐腐蚀性均明显优于本技术中对比例中的不粘锅,具备更加优秀的性能。

127.本发明所保护的技术方案,并不局限于上述实施例,应当指出,任意一个实施例的技术方案与其他一个或多个实施例中技术方案的结合,在本发明的保护范围内。虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1