一种FeCuAl合金、及其制备方法及烙铁头与流程

一种fecual合金、及其制备方法及烙铁头

技术领域

1.本发明属于材料技术领域,尤其涉及一种fecual合金、及其制备方法及烙铁头。

背景技术:

2.电子产品高集成度和高功率化的发展趋势,推动了基于sic、gan等宽禁带半导体材料的新型功率器件迅猛发展。以sic为代表的宽禁带半导体功率器件最高可以在600℃下工作,能与之匹配的芯片高温连接材料连接温度通常大于300℃。尤其是以锡(sn)和锡银铜合金(sac305)为主要成分的无铅焊料的广泛应用对烙铁头金属材料的抗腐蚀性提出了更高的要求。并且sn对金属溶解的速度与温度成正比,因此市场期待一种可以长时间高温下(大于300℃)连续作业的烙铁头,而烙铁头长时间高温服役的关键在于烙铁头的制备材料。

3.目前国内生产烙铁头的方法是将铜棒经过加工制成铜基体,再在尖端镀铁、镀镍、镀铬、挂锡,整个生产周期较长,同时铁镀层在高温下容易被sn溶解并伴随着严重的氧化情况,使得烙铁头出现严重的氧化物增生,无法适应现在连续作业的需求,并对焊接品质造成极大的影响。

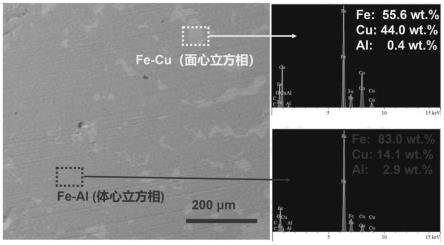

技术实现要素:

4.针对以上技术问题,本发明公开了一种fecual合金、及其制备方法及烙铁头,该材料具有优越的热传导性能,耐蚀性强,且抗氧化性优良。

5.对此,本发明采用的技术方案为:

6.一种fecual合金,其组分及其质量百分比含量为:fe 45%-70%,cu 30%-60%,al 1%-5.0%。其中,三种金属(铁,铜,铝)的质量和为100%。

7.采用此技术方案的fecual合金的金相组织为体心立方的fe-al相夹杂在面心立方的fe-cu相中,两相融合性好,为双相fe基体合金,其兼有奥氏体(面心立方晶体)和铁素体(体心立方晶体)的特点。与铁素体合金相比,塑性、韧性更高,无室温脆性,耐晶间腐蚀性能和焊接性能均显著提高,同时还保持有铁素体与超塑性导热系数高的特点,具有超塑性等特点。与奥氏体合金相比,强度高且耐晶间腐蚀和耐应力腐蚀有明显提高。双相合金还具有优良的耐孔蚀性能。而且cu元素能够提高合金热导性以及合金对sn的抗蚀性,al能够提高合金的抗氧化性,提高耐热性能。

8.作为本发明的进一步改进,所述fecual合金的组分及其质量百分比含量为:cu40%-60%,al 1.0%-5.0%,其余为fe。进一步优选的,所述fecual合金的组分及其质量百分比含量为:cu 50%-60%,al 1.0%-5.0%,其余为fe。

9.本发明还公开了如上所述的fecual合金的制备方法,其包括如下步骤:

10.步骤s1,将fe与部分cu熔融混合,然后加入al,进行熔融混合,浇铸后得到铸坯;

11.步骤s2,将步骤s1得到的铸坯熔化,加入剩余的cu,再次浇铸得到合金铸坯。

12.进一步的,还包括:

13.步骤s3,对得到的合金铸坯加热、冷轧、锻压得到棒材,对得到的棒材进行再结晶

退火处理,处理温度为300℃~900℃。

14.作为本发明的进一步改进,步骤s1中,所述部分cu占铜总量的90%以上。

15.作为本发明的进一步改进,原材料中,所述fe采用工业纯铁,纯度大于99.8%;所述cu采用工业紫铜,纯度大于99.5%;所述al采用工业纯铝,纯度大于99.8%。

16.作为本发明的进一步改进,步骤s1中cu的用量为cu总质量的80%以上,进一步的,骤s1中cu的用量为cu总质量的90%以上。

17.作为本发明的进一步改进,步骤s3中,所述处理温度大于400℃,退火时间0.5-5小时。

18.作为本发明的进一步改进,步骤s1可以采用真空感应炉或非真空感应炉进行熔炼。进一步的,步骤s1中,采用非真空感应炉进行熔炼,在加入al前采用氧气进行脱氢处理,然后使用脱氧剂进行脱氧处理,并采用除渣滓剂处理。其中,所述脱氧剂可以采用锰(mn)与铝(al)。采用真空感应炉不需要这一步骤。

19.作为本发明的进一步改进,步骤s3中,将得到的合金铸坯加热至350℃,冷轧,轧制温度控制在150℃~400℃,进一步的,轧制分多道次进行,单道次的下压量压下率≥5%,总压下率≥40%。在最后一道次轧制结束后淬火冷却直到室温;可采用往复式轧管、孔型轧制、万能轧制或拉拨的方法进行冷变形,以获得产品要求的尺寸、规格。

20.本发明还公开了一种烙铁头,所述烙铁头或烙铁头的尖端包含如上所述的fecual合金,也就是所述烙铁头或烙铁头的尖端采用如上所述的fecual合金制备得到。

21.作为本发明的进一步改进,将所述fecual合金通过切削加工成圆弧状,或将所述fecual合金与紫铜柱焊接后通过切削加工成圆弧状,得到烙铁头。

22.本发明还公开了一种烙铁头的制备方法,其采用如上所述的fecual合金制备得到。

23.进一步的,烙铁头的制备过程如下:

24.将棒状的fecual合金的前段经过切削成为圆弧状,直接接入加热体。

25.除此之外,还有一种制备方法为:将棒状的fecual合金通过摩擦焊与紫铜柱连接,再将前段切削成为圆弧状,将保护管套在烙铁头后端,通过螺母连接保护。

26.本发明还公开了如上所述的fecual合金用于制备烙铁头的应用。

27.与现有技术相比,本发明的有益效果为:

28.第一,本发明的技术方案的fe-cu-al合金是一种双相铁基合金(奥氏体相+铁素体相),塑性、韧性更高,无室温脆性,耐晶间腐蚀性能和焊接性能均显著提高,还具有优良的耐孔蚀性能。另外,该fe-cu-al合金对sn有良好的耐蚀性,所以合金在高温下工作过程中消耗很少,可以实现连续作业。合金中,cu-fe液相的传热能力较强,熔化过程中fe和cu之间得到了充分混合,并且合金液在冷却凝固过程中未出现大范围的成分偏析现象。

29.第二,将本发明的技术方案的fe-cu-al合金应用于制作烙铁头,具有热传导性能优越,耐蚀性强,抗氧化性优良的特点;该材料可以安装在烙铁尖端或者焊接机器人尖端,可以用该合金可以单独生产烙铁头,也可以与铜棒通过搅拌摩擦焊接后生产烙铁头。另外,采用该合金制备得到的烙铁头不需要经过镀铁、镀镍等过程,因此生产周期较短,工艺简单,兼顾成本与性能,而且其在高温下工作过程中消耗很少,可以减少更换烙铁头频率。

30.第三,本发明适用于能与sn生成金属间化合物的各种金属镀层的基板的连接,因

此本发明的适用范围很广。

附图说明

31.图1为本发明实施例的fe-cu-al合金的电子显微镜照片。

32.图2为本发明实施例的fe-cu-al合金的能谱分析图。

33.图3为本发明实施例所制备的烙铁头都结构示意图;其中(a)为实施例7的烙铁头,(b)为实施例6的烙铁头。

34.图4为本发明的烙铁头420℃下工作24小时前后表面对比图。

具体实施方式

35.下面对本发明的较优的实施例作进一步的详细说明。

36.一种fecual合金,其组分及其质量百分比含量为:fe 45%-70%,cu 30%-60%,al 0.5%-5.0%。其中,三种金属(铁,铜,铝)的质量和为100%。进一步的,所述fecual合金的组分及其质量百分比含量为:cu 40%-60%,al 1.0%-5.0%,其余为fe。进一步优选的,所述fecual合金的组分及其质量百分比含量为:cu 50%-60%,al 1.0%-5.0%,其余为fe。

37.如上所述的fecual合金的制备方法,其包括如下步骤:

38.步骤s1,将fe与部分cu熔融混合,然后加入al,进行熔融混合,浇铸后得到铸坯。

39.步骤s2,将步骤s1得到的铸坯熔化,加入剩余的cu,再次浇铸得到合金铸坯。

40.步骤s3,对得到的合金铸坯加热、冷轧、锻压得到棒材,对得到的棒材进行再结晶退火处理,处理温度为300℃~900℃。进一步的,所述处理温度大于400℃,退火时间0.5-5小时。

41.原材料中,所述fe采用工业纯铁,纯度大于99.8%;所述cu采用工业紫铜,纯度大于99.5%;所述al采用工业纯铝,纯度大于99.8%。

42.步骤s1中cu的用量为cu总质量的80%以上,进一步的,骤s1中cu的用量为cu总质量的90%以上。

43.步骤s1可以采用真空感应炉或非真空感应炉进行熔炼。步骤s1中如果采用非真空感应炉进行熔炼,则在加入al前采用氧气进行脱氢处理,然后使用脱氧剂进行脱氧处理,并采用除渣滓剂处理。其中,所述脱氧剂可以采用锰(mn)与铝(al)。采用真空感应炉不需要这一步骤。

44.步骤s3中,将得到的合金铸坯加热至350℃,冷轧,轧制温度控制在150℃~400℃,进一步的,轧制分多道次进行,单道次的下压量压下率≥5%,总压下率≥40%。在最后一道次轧制结束后淬火冷却直到室温;可采用往复式轧管、孔型轧制、万能轧制或拉拨的方法进行冷变形,以获得产品要求的尺寸、规格。

45.下面结合实施例进行进一步的说明。

46.实施例1

47.fecual合金材料的制备,包括如下步骤:

48.第一步,称量准备20kg工业纯铁,10kg工业紫铜,1kg工业纯铝,0.5kg锰与一定量除渣滓剂。

49.第二步,将10kg工业纯铁放入真空感应炉进行洗炉。

50.第三步,将10kg工业纯铁与8kg工业紫铜,1kg工业纯铝放入真空中频感应炉加热至1500℃,当料开始熔化时,充氩气保护,待料完全熔化后,电磁搅拌精炼5min后保持5分钟后浇铸为铸坯。铸坯在空气中冷却。

51.第四步,将上述铸坯与1kg工业紫铜继续放入中频真空感应炉加热至1300℃,当料开始熔化时,充氩气保护,待料完全熔化后,电磁搅拌精炼5min后浇铸为铸坯;铸坯在空气中冷却。之后将铸坯加热至350℃,冷轧,轧制温度控制在150~400℃,轧制分多道次进行,单道次的下压量压下率≥5%,总压下率≥40%。在最后一道次轧制结束后淬火冷却直到室温;可采用往复式轧管、孔型轧制、万能轧制或拉拨的方法进行冷变形,以获得产品要求的尺寸、规格。

52.第五步,将冷却后的金属棒材在马弗炉中加热至860℃,保温30分钟后随炉冷却,得到合金棒材。

53.得到的fe-cu-al合金电子显微镜照片如图1所示,可见本实施例的合金的金相组织为体心立方的fe-al相夹杂在面心立方的fe-cu相中,两相融合性好。本实施例的合金的能谱分析如图2所示。

54.实施例2

55.将11.6kg工业纯铁与7.2kg工业紫铜,0.4kg工业纯铝放入真空中频感应炉加热至1500℃,当料开始熔化时,充氩气保护,待料完全熔化后,电磁搅拌精炼5min后保持5分钟后浇铸为铸坯。铸坯在空气中冷却。

56.将上述铸坯与0.8kg工业紫铜继续放入中频真空感应炉加热至1300℃,当料开始熔化时,充氩气保护,待料完全熔化后,电磁搅拌精炼5min后浇铸为铸坯;铸坯在空气中冷却。

57.实施例3

58.将7.8kg工业纯铁与10.8kg工业紫铜,0.2kg工业纯铝放入真空中频感应炉加热至1500℃,当料开始熔化时,充氩气保护,待料完全熔化后,电磁搅拌精炼5min后保持5分钟后浇铸为铸坯。铸坯在空气中冷却。

59.将上述铸坯与1.2kg工业紫铜继续放入中频真空感应炉加热至1300℃,当料开始熔化时,充氩气保护,待料完全熔化后,电磁搅拌精炼5min后浇铸为铸坯;铸坯在空气中冷却。

60.实施例4

61.将13kg工业纯铁与5.4kg工业紫铜,1kg工业纯铝放入真空中频感应炉加热至1500℃,当料开始熔化时,充氩气保护,待料完全熔化后,电磁搅拌精炼5min后保持5分钟后浇铸为铸坯。铸坯在空气中冷却。

62.将上述铸坯与0.6kg工业紫铜继续放入中频真空感应炉加热至1300℃,当料开始熔化时,充氩气保护,待料完全熔化后,电磁搅拌精炼5min后浇铸为铸坯;铸坯在空气中冷却。

63.实施例5

64.将10.8kg工业纯铁与8.1kg工业紫铜,0.2kg工业纯铝放入真空中频感应炉加热至1500℃,当料开始熔化时,充氩气保护,待料完全熔化后,电磁搅拌精炼5min后保持5分钟后

浇铸为铸坯。铸坯在空气中冷却。

65.将上述铸坯与0.9kg工业紫铜继续放入中频真空感应炉加热至1300℃,当料开始熔化时,充氩气保护,待料完全熔化后,电磁搅拌精炼5min后浇铸为铸坯;铸坯在空气中冷却。

66.实施例6

67.fecual合金烙铁头的制备,包括如下步骤:

68.第一步,将实施例1-5制备好的合金棒材制成直径2cm、长5cm的圆柱形的合金柱。

69.第二步,将合金柱前端切削出6mm直径、1cm长的尖头,形成如图3b)所示的合金烙铁头,然后表层电镀一层铬。将合金柱的后端套在加热体上,固定在保护壳中。

70.第三步,用螺母将托座与手柄固定,手柄接电缆线。

71.实施例7

72.fecual合金接紫铜柱烙铁头的制备。

73.第一步,将实施例1制备好的合金棒材制成直径2cm、长2cm的圆柱形的合金柱;并准备好直径2cm、长4cm的紫铜柱。

74.第二步,将制备好的合金柱与紫铜柱通过摩擦焊连接成直径2cm、长5cm的圆柱。

75.第三步,将合金柱的前端切削出6mm直径、1cm长的尖头,形成如图3a)所示的合金烙铁头,然后表层电镀一层铬。将合金柱的后端套在加热体上,固定在保护壳中。

76.第四步,用螺母将托座与手柄固定,手柄接电缆线。

77.将实施例6制备得到的烙铁头在420℃下工作24小时,工作前和24h后的表面状态对比如图4所示,可见,采用本实施例的烙铁头在高温下工作过程中消耗少。

78.将得到的合金棒材按照实施例2的方法制备得到烙铁头,对其进行性能测试,结果如表1所示。其中,可用焊接次数为以400

±

10℃的焊接温度每次焊接3s的焊接次数。焊接时长为采用400

±

10℃的焊接温度持续焊接的时间。可见,采用本发明技术方案的合金制备的烙铁头在焊接温度400

±

10℃下,焊接时长可以达到8h以上,可用焊接次数可以达到8000次以上。

79.表1

[0080] 可用焊接次数焊接时长(h)焊接温度(℃)实施例11407524400

±

10实施例2937011.2400

±

10实施例3935515.5400

±

10实施例41265918400

±

10实施例583808400

±

10

[0081]

以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1