一种改善Mg-Zn-Sn合金阻尼行为及电磁屏蔽性能的方法

一种改善mg-zn-sn合金阻尼行为及电磁屏蔽性能的方法

技术领域

1.本发明属于金属材料加工技术领域,具体涉及到一种改善mg-zn-sn合金阻尼行为及电磁屏蔽性能的方法。

背景技术:

2.伴随着科技迅速发展,众多高新技术产品走进了我们的生活,这些产品在带给我们众多便捷的情况下,也带来了很多潜在的风险,电子设备在使用的过程中会产生大量的电磁辐射,电磁辐射过多会污染环境,损害人体健康,甚至干扰电子设备,导致机密信息泄露。

3.近年来镁合金成为研究的热点,镁合金的材料性能不断提升,力学性能越来越高,而且生产加工成本也在逐渐降低,尤其是现在众多领域对于轻量化有所需求,镁合金在接下来的时间里仍旧会是热点研究领域。镁合金的比重小,阻尼性能和电磁屏蔽性能优异,密度在1.75~1.85g/cm3之间,是钢的23%,铝密度的67%,是目前最轻的结构材料,而且其阻尼性能要优于同等条件下的铝钢材料。

4.传统的镁合金的力学性能与阻尼性能是一对矛盾的关系,当材料的力学性能较高时,其阻尼性能会相应的大幅度降低。为获取具备综合性能优异,满足使用条件的镁合金,多通过合金化及塑性变形来协调镁合金的性能。因此,有必要开发通过塑性变形的工艺来制备具备优异力学性能、阻尼性能及电磁屏蔽性能的镁合金。

技术实现要素:

5.本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

6.鉴于上述和/或现有技术中存在的问题,提出了本发明。

7.本发明的其中一个目的是提供一种改善mg-zn-sn合金阻尼行为及电磁屏蔽性能的方法,通过塑性变形的工艺来制备具备优异力学性能、阻尼性能及电磁屏蔽性能的mg-zn-sn合金。

8.为解决上述技术问题,本发明提供了如下技术方案:一种改善mg-zn-sn 合金阻尼行为及电磁屏蔽性能的方法,包括,

9.对mg-zn-sn合金采用双级固溶的热处理,待热处理完毕后取出试样,并于室温下水冷;

10.对热处理后的mg-zn-sn合金采用大应变轧制或采用多道次轧制变形的轧制工艺进行轧制,得到镁合金板材。

11.作为本发明改善mg-zn-sn合金阻尼行为及电磁屏蔽性能的方法的一种优选方案,其中:所述对热处理后的mg-zn-sn合金采用大应变轧制的轧制工艺,轧制前在炉中保温,先从13.5mm预轧制至10mm,然后大应变轧制至2mm,两道次保持相同的轧制速率,轧制温度为

250~350℃,应变速率为5~15s-1

。

12.作为本发明改善mg-zn-sn合金阻尼行为及电磁屏蔽性能的方法的一种优选方案,其中:所述对热处理后的mg-zn-sn合金进行轧制,采用多道次轧制变形的轧制工艺,每道次下压量1~6mm,下压道次量4~8次,轧制温度为 250~350℃。

13.作为本发明改善mg-zn-sn合金阻尼行为及电磁屏蔽性能的方法的一种优选方案,其中:所述对mg-zn-sn合金采用双级固溶的热处理,热处理进行时先将炉温升到320~360℃,然后将试样置于炉内,保温8~16h;然后试样随炉升温至400~430℃,保温8~12h。

14.作为本发明改善mg-zn-sn合金阻尼行为及电磁屏蔽性能的方法的一种优选方案,其中:所述对mg-zn-sn合金采用双级固溶的热处理,热处理进行时先将炉温升到340℃,然后将试样置于炉内,保温12h;然后试样随炉升温至 410℃,保温10h。

15.作为本发明改善mg-zn-sn合金阻尼行为及电磁屏蔽性能的方法的一种优选方案,其中:所述mg-zn-sn合金的质量百分含量的元素组分为zn 3.9~4.1%、 sn 1.9~2.1%、不可避免的杂质《0.2%,余量为mg。

16.作为本发明改善mg-zn-sn合金阻尼行为及电磁屏蔽性能的方法的一种优选方案,其中:所述mg-zn-sn合金的质量百分含量的元素组分为zn 4%、sn 2%、不可避免的杂质《0.2%,余量为mg。

17.作为本发明改善mg-zn-sn合金阻尼行为及电磁屏蔽性能的方法的一种优选方案,其中:所述mg-zn-sn合金为铸造获得的合金铸锭,使用线切割将合金铸锭切割为需要的大小,并使用铣床将试样铣削至指定厚度。

18.作为本发明改善mg-zn-sn合金阻尼行为及电磁屏蔽性能的方法的一种优选方案,其中:所述铸造获得的合金铸锭,通过感应炉、电炉冶炼装置,冶炼获得所述mg-zn-sn合金成分范围的钢液,之后浇注入铸造装置凝固得到铸锭。

19.作为本发明改善mg-zn-sn合金阻尼行为及电磁屏蔽性能的方法的一种优选方案,其中:还包括对扎制后合金进行退火的步骤,所述退火,进行温度为 340℃保温30min的退火处理。

20.与现有技术相比,本发明具有如下有益效果:

21.本发明通过塑性变形的工艺来制备具备优异力学性能、阻尼性能及电磁屏蔽性能的mg-zn-sn合金。

附图说明

22.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

23.图1为mg-4zn-2sn合金铸态和固溶处理的金相图;其中,(a)为铸态;(b) 为固溶处理。

24.图2为单道次轧制不同轧制温度mg-4zn-2sn合金的金相图及xrd图谱;其中,(a)为250℃;(b)为275℃;(c)为300℃;(d)为325℃;(e)为350℃。

25.图3为单道次轧制不同轧制温度mg-4zn-2sn合金的xrd图谱。

26.图4为单道次轧制不同轧制温度mg-4zn-2sn合金的力学性能;其中,(a) 为工程应力-应变曲线;(b)为强度和延伸率。

27.图5为单道次轧制不同轧制温度mg-4zn-2sn合金的应变-阻尼图。

28.图6为单道次轧制不同轧制温度mg-4zn-2sn合金的温度-阻尼。

29.图7为在f=1hz时单道次轧制不同轧制温度mg-4zn-2sn合金的温度-阻尼谱;

30.图8为单道次轧制不同应变速率mg-4zn-2sn的金相图;其中,(a)为5s-1

;(b)为10s-1

;(c)为15s-1

。

31.图9为单道次轧制不同应变速率mg-4zn-2sn的xrd图谱。

32.图10为单道次轧制不同应变速率mg-4zn-2sn合金的力学性能;其中,(a) 为工程应力-应变曲线;(b)为强度和延伸率。

33.图11为单道次轧制不同轧制应变速率mg-4zn-2sn合金的应变-阻尼图。

34.图12为单道次轧制不同轧制应变速率mg-4zn-2sn合金的温度-阻尼谱;其中,(a)为5s-1

;(b)为10s-1

;(c)为15s-1

。

35.图13为f=1hz时单道次轧制不同轧制应变速率mg-4zn-2sn合金的温度

‑ꢀ

阻尼谱。

36.图14为多道次轧制不同轧制温度mg-4zn-2sn合金的金相图及xrd图;其中,(a)为250℃;(b)为275℃;(c)为300℃;(d)为325℃;(e)为350℃;(f) 为275℃+退火。

37.图15为多道次轧制不同轧制温度mg-4zn-2sn合金的xrd图谱。

38.图16为多道次轧制不同轧制温度mg-4zn-2sn合金的位错密度图。

39.图17为多道次轧制不同轧制温度mg-4zn-2sn合金的力学性能;其中,(a) 为工程应力-应变曲线;(b)为强度和延伸率。

40.图18为多道次轧制不同轧制温度mg-4zn-2sn合金的应变-阻尼图。

41.图19为多道次轧制不同轧制温度mg-4zn-2sn合金的温度-阻尼谱;其中, (a)为250℃;(b)为275℃;(c)为300℃;(d)为325℃;(e)为350℃。

42.图20为f=1hz时多道次轧制不同轧制温度mg-4zn-2sn合金的温度-阻尼曲线。

43.图21为多道次轧制不同轧制温度mg-4zn-2sn合金的电磁屏蔽效能曲线。

44.图22为多道次轧制不同轧制温度mg-4zn-2sn合金的电导率。

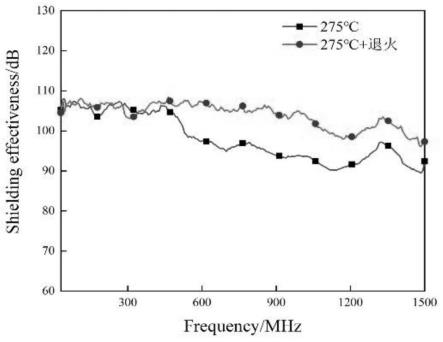

45.图23为退火前后mg-4zn-2sn合金的电磁屏蔽效能曲线。

46.图24为退火处理后mg-4zn-2sn合金的电导率。

具体实施方式

47.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合说明书实施例对本发明的具体实施方式做详细的说明。

48.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

49.其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

50.实施例1

51.(1)本实施例选用的实验材料为自熔铸的mg-4zn-2sn镁合金铸锭,合金的具体化学成分为:4%的zn、2%的sn以及《0.2%的不可避免的杂质,余量为 mg;通过线切割设备将铸态的mg-4zn-2sn合金铸锭切为120mm

×

100mm的长方体,随后使用铣床将板材铣至13.5mm厚度,以便进行后续实验。

52.(2)对mg-4zn-2sn合金铸锭采用双级固溶的热处理制度,热处理的设备为sx-16-14q型电阻炉,热处理进行时先将炉温升到340℃,然后将试样置于炉内,保温12h;然后试样随炉升温至410℃,保温10h,待热处理完毕后取出试样,并于室温下水冷。

53.(3)对均匀化热处理后的mg-4zn-2sn合金铸锭采用大应变轧制的轧制工艺,探究轧制温度对mg-4zn-2sn合金显微组织和性能的影响,采取的轧制实验方案如表1所示,得到镁合金板材。

54.表1

[0055][0056]

在板材的轧制面上使用线切割设备沿轧制方向制取用于性能检测的试样,并进行如下检测分析。

[0057]

金相组织测试:在材料的中心位置取出大约10

×

10mm的样品用于金相测试,测试表面是合金的轧制面,即垂直于nd方向。样品通过水磨机进行粗磨细磨之后,使用抛光布进行抛光处理。使用金相腐蚀剂对抛光后的样品进行2 s~5s腐蚀后放在显微镜上观察。打磨仪器:水磨抛光机;砂纸型号:260#, 1000#,1200#和2000#;研磨膏:w0.5的金刚石抛光膏;金相腐蚀剂:0.8g 苦味酸+15ml乙醇+2ml乙酸+2ml h2o;观察仪器:leica dmi3000m型金相显微镜。

[0058]

其他微观形貌观察:使用扫描电子显微镜(sem)对合金的第二相,显微组织,元素分布以及断口形貌进行进一步的测试分析。电镜型号为zeiss-sigma,测量电压为10kv。

[0059]

如图1为铸态及固溶处理后的mg-4zn-2sn合金的金相图。从图1(a)中可以发现铸态的mg-4zn-2sn合金的晶界处分布着大量连续的块状第二相,同时铸态mg-4zn-2sn合金的晶粒较为粗大,经过固溶处理之后,如图1(b),此时的晶粒尺寸同样较为粗大,晶界变得清晰,在晶界处没有发现块状的第二相,说明经过340℃

×

12h+410℃

×

10h的双级固溶处理之后第二相基本完全溶入到基体中。

[0060]

图2是在轧制应变速率为10s-1

时不同轧制温度mg-4zn-2sn合金的金相图。图3是在轧制应变速率为10s-1

时不同轧制温度mg-4zn-2sn合金的xrd图谱。可见轧后板材主要由大小不一的等轴晶组成,没有孪晶存在,相比于铸态的金相图,发现晶粒细化明显,合金中主要的第二相是mg2sn相,在经过固溶处理及轧制工艺后mg2sn已经溶入到基体中。通过nano measurer软件使用截线法统计金相图中的晶粒尺寸后,发现随着轧制温度的升高,晶粒尺寸先降低后增加,轧制温度为250℃时的平均晶粒尺寸5.45μm,随后在275℃时有最小平均

粒径4.85μm,继续升高轧制温度,晶粒长大,轧制温度为350℃时有最大平均粒径8.05μm。从图中也能发现随着轧制温度的升高,晶粒的分布变得更加均匀。

[0061]

对实施例1得到的板材进行力学性能测试。其中,硬度测试采用布氏硬度计500hbs-3000az,测试表面为合金的轧制面,每个样品在不同区域测试3次取平均值作为材料的硬度值,测试条件为hbw/5/2480/30。

[0062]

室温拉伸测试采用的仪器是etm105d拉伸试验机,使用hb5143-t4《金属拉伸试验方法》中相关标准进行测试。在测试前将试样表面打磨光滑,测试条件为拉伸速率为2mm/min,原始标距为15mm。每个板材取多个试样进行测试,为进一步测试合金的屈服强度,在原始试样的基础上延长标距至25mm,以便加载引伸计测试性能,引伸计为5/25mm,使用游标卡尺测量断后标距及延伸率。

[0063]

图4是在轧制应变速率为10s-1

时不同轧制温度mg-4zn-2sn合金的力学性能。从图4中发现随着轧制温度的升高,合金的抗拉强度呈现先增加后下降的规律。在275℃时合金的抗拉强度达到最大值,此时合金的屈服强度为224.7 mpa,抗拉强度为283.16mpa,延伸率为19.68%,而在350℃时,力学性能达到最低值,总体呈现出抗拉强度及延伸率随温度先增加后降低的趋势。屈服强度随温度升高呈现一直降低的趋势。轧制温度对合金的屈强比没有明显影响,随着轧制温度的升高,屈强比先是微量的降低,从250℃时的0.7969降低到 275℃时的0.7935,随后上升到300℃时的0.806,在325℃时达到最大值0.8105,继续升高温度后降低至0.7762,通过屈强比的变化可知屈服强度下降的速度比抗拉强度更快。通过金相图中能够发现随着轧制温度升高,晶粒尺寸先将后增,与力学性能的变化节点相同,在晶粒平均最细小时,合金的力学性能最好,细晶强化效果明显,继续升高温度,晶粒长大,因而抗拉强度下降。而随着轧制温度继续升高,更多的滑移系启动,位错滑移更加容易,第二相粒子会更加弥散,应力集中降低,导致材料的屈服强度一直降低。

[0064]

实施例2

[0065]

对实施例1得到的板材进行阻尼性能测试。其中,室温阻尼测试使用的是 ta公司的dma850,测试夹具为单悬臂10mm,阻尼测试频率为1hz,振幅区间为0.5μm~500μm,温度为17℃,阻尼试样的尺寸为30

×3×

1mm。

[0066]

温度阻尼测试使用的是dma850,测试夹具为单悬臂10mm,测量的频率为0.5hz,1hz,2hz,5hz和10hz,测试条件为固定应变振幅4

×

10-5

,阻尼测试的温度区间为30℃~375℃,升温速率1℃/min。试样的尺寸为30

×3×

1 mm,试样使用1000#的砂纸打磨至需要的大小。

[0067]

图5是在轧制应变速率为10s-1

时不同轧制温度mg-4zn-2sn合金的室温阻尼性能。从图中发现合金的阻尼曲线分为三个区域,在应变振幅低于0.01%时,q-1

值变化极小,与轧制温度和应变振幅基本无关,而在应变振幅达到0.01%之后,合金的q-1

值开始随着应变增加而缓慢上升,在这个阶段q-1

值也受到轧制温度的影响,在该区间里任意应变振幅处可发现随着轧制温度的升高,q-1

值呈现增加后降低的趋势,在轧制温度为300℃时有最大值,随着应变振幅的继续增加会降低这种趋势,材料的q-1

值基本一样,此时进入图中的第三个阶段,而随着应变继续增加,q-1

值迅速提升。当应变为0.1%时轧制温度在300℃时的q-1

为0.0162,轧制温度为275℃与325℃时的q-1

值接近于0.016,远高于轧制温度为250℃时的0.0125。合金中发生了动态再结晶,再结晶晶粒优先在晶界处形核,会降低晶界处的位错缠

结程度,使位错更容易运动,而随着轧制温度继续升高,再结晶晶粒长大,晶界面积减少,也会使位错的可动性提高,在这些因素的共同作用下,阻尼性能随着轧制温度的增加而提高。而在第二个阶段轧制温度为325℃时阻尼性能有所下降,通过金相图我们发现在轧制温度 325℃时合金中细小的再结晶数目增加,这可能导致晶界面积增加,导致位错的可动性降低,因此阻尼性能略微降低。

[0068]

图6为单道次轧制mg-4zn-2sn合金在不同轧制温度下的温度-阻尼谱。应变振幅为4

×

10-5

,从图中可以发现mg-4zn-2sn合金存在三个温度阻尼峰,随着温度的升高依次出现,分别称为p1,p2和p3。合金的温度阻尼曲线可以划分为四个阶段,首先是第一阶段温度区间为30~80℃,在这个阶段轧制温度和实验的频率对于合金的阻尼性能没有影响,维持在一个较低的数值;随后进入第二个阶段,在这个阶段划分的界限是温度超过80℃之后,阻尼性能开始慢慢增加,并出现第一个阻尼峰p1,对比温度阻尼曲线发现p1峰在大约110℃开始出现,随着频率的升高,p1峰的位置开始发生偏移,向着更高的温度方向移动,具有弛豫特性,频率对于峰高的影响较小,但是频率越大,p1峰越宽;第三个阶段在p1峰之后,随着温度的升高,出现一个更高的阻尼峰p2,温度250~275℃之间,随着频率的增加,p2峰出现的位置基本保持不变,但是随着频率的增加,峰高降低,在0.5hz增加到1hz时降低的幅度最大,后续的降低幅度减小,也能发现频率越小,p2峰越宽;第四个阶段在300℃之后,阻尼性能又一次开始增加出现p3峰,这个峰随着频率的增加,峰高有所降低,同时峰出现的位置也有所改变,随频率增加向更高的温度移动,也具有弛豫特性,与p1和p2不同,p3峰宽受频率影响小。

[0069]

为进一步比较轧制温度对三个阻尼峰的影响,将不同轧制温度mg-4zn-2sn 合金在应变振幅4

×

10-5

,频率1hz时的温度阻尼曲线放置在一起进行比较,如图4-15。可以发现随着轧制温度的升高,p1峰出现的温度没有发生变化,峰宽也没有改变,但是峰高随着轧制温度先升高后降低,在轧制温度为275℃时合金的p1峰最高。

[0070]

从图7中发现当频率与应变振幅相同时,轧制温度会影响p2峰的峰高及出现的温度,晶粒尺寸接近时,不同轧制温度后的板材出现的位置接近,晶粒尺寸增大后,移向更高的温度。对比不同轧制温度p2峰出现的温度能够发现 p2峰出现在大约270℃及以后,一些研究人员发现在温度达到250℃后,镁合金会发生晶界滑移,从而导致大量的内摩擦。一般来说晶界滑移更容易发生在细晶合金中,而随着轧制温度升高,合金更容易发生动态再结晶,再结晶晶粒形核并长大,平均晶粒长大,晶界面积减少,故峰高降低,峰移向更高温度。 p2峰为非弛豫型晶界滑移阻尼峰。

[0071]

对比图7不同轧制温度的p3峰,出现在335℃之后,发现p3峰的峰高和位置均随着轧制温度变化发生改变,与p2峰相仿,轧制温度越低,p3峰越高。

[0072]

实施例3

[0073]

(1)本实施例选用的实验材料为自熔铸的mg-4zn-2sn镁合金铸锭,大小为ф200mm

×

15mm,合金的具体化学成分为:4%的zn、2%的sn以及《0.2%的不可避免的杂质,余量为mg;通过线切割设备将铸态的mg-4zn-2sn合金铸锭切为50mm

×

50mm的长方体,随后使用铣床将板材铣至10mm厚度,以便进行后续实验。

[0074]

(2)对mg-4zn-2sn合金铸锭采用双级固溶的热处理制度,热处理的设备为sx-16-14q型电阻炉,热处理进行时先将炉温升到340℃,然后将试样置于炉内,保温12h;然后试样随炉升温至410℃,保温10h,待热处理完毕后取出试样,并于室温下水冷。

[0075]

(3)对固溶处理后的mg-4zn-2sn合金铸锭采用大应变轧制的轧制工艺,探究轧制应变速率对mg-4zn-2sn合金显微组织和性能的影响,采取的轧制实验方案如表2所示,得到镁合金板材。

[0076]

表2

[0077][0078]

在板材的轧制面上使用线切割设备沿轧制方向制取用于性能检测的试样,并进行如实施例1相同的金相组织测试以及其他微观形貌观察。

[0079]

图8是在轧制温度为275℃时不同应变速率mg-4zn-2sn的金相图;图9是在轧制温度为275℃时不同应变速率mg-4zn-2sn的xrd图谱。从图中发现在轧制应变速率5s-1

时,晶粒细化明显。在15s-1

时能看到存在晶粒尺寸接近20μm 的大晶粒。

[0080]

对实施例3得到的板材进行力学性能测试,测试方法与实施例1相同。

[0081]

图10为在275℃下进行不同应变速率的工程应力-应变曲线。随着应变速率的增加,合金的抗拉强度降低,在5s-1

时达到峰值,此时屈服强度为250.29 mpa,抗拉强度为290.64mpa,延伸率为19.56%;在15s-1

时,试样的延伸率达到最大值21.82%,屈服强度为219.54mpa,抗拉强度为270.44mpa。随着轧制速率增加,晶粒长大,在低速率时晶粒最为细小,因此抗拉强度最大,而速率升高后,晶粒长大,抗拉强度有所下降。随着应变速率的增加,动态再结晶体积分数增加,位错密度降低,位错的可动性提高,因此材料的延伸率增加。

[0082]

实施例4

[0083]

对实施例3得到的板材进行阻尼性能测试。测试方法与实施例2相同。

[0084]

图11为在轧制温度为275℃轧制速率分别为5s-1

、10s-1

、15s-1

时 mg-4zn-2sn合金的应变阻尼曲线。从图中发现也主要划分为三个阶段,在与应变振幅无关区域q-1

基本不发生变化,在应变振幅达到0.009%后,进入第二阶段q-1

开始较快增长,当应变振幅达到0.5%时,进入第三阶段,q-1

增长的速度更快。从图中发现随着轧制速率的提高,材料的阻尼性能提升,在应变为0.1%处5s-1

时的q-1

为0.0154,10s-1

时的q-1

值接近于0.0161,均低于轧制速率15s-1

时的0.0172,从合金的金相图中能够明显发现合金的晶粒尺寸差异较大,在5s-1

时的晶粒尺寸要远低于其他两个速率,晶粒细化使晶界面积更大,位错的可动性降低,故阻尼性能更低;研究发现随着轧制速率的增加,材料更容易发生动态再结晶,再结晶形核并长大消耗能量,降低位错缠结程度,提高位错的可动性,同时从金相图中发现,在15s-1

时晶粒长大,这也会导致晶界面积减小,在这些因素的共同作用下,阻尼性能提高。

[0085]

图12为不同轧制速率mg-4zn-2sn合金的温度-阻尼谱,从曲线中发现也可以划分为四个阶段:阻尼性能不随温度及频率发生改变阶段、p1峰阶段、p2 峰阶段和p3峰阶段。在第一个阶段,随着轧制速率的增加,存在的温度区间更长,在轧制速率5s-1

时,温度达到75℃之后,q-1

就开始更快地增加,而在其他两个速率时,进入第二阶段的温度要更高;在第二个阶段,随着频率的增加,p1峰也移向更高的温度,也具有热弛豫特性;第三个阶段出现p2峰,

与不同温度轧制的mg-4zn-2sn合金类似,随着频率的增加,峰高降低,峰宽也缩小,相同轧制速率下,峰的位置也没有随频率发生改变,p2峰不具有热弛豫特性;第四个阶段出现p3峰,从图中发现峰,随着频率的增加,p3峰移向更高的温度,也具有热弛豫特性,频率越小则峰越高,对比不同轧制速率合金的温度-阻尼谱发现不同速率的p3峰的曲线也有区别。

[0086]

为进一步比较不同轧制速率对三个阻尼峰的影响,将不同轧制速率 mg-4zn-2sn合金在应变振幅4

×

10-5

,频率1hz时的温度阻尼曲线放置在一起进行比较,如图13。可以发现在相同频率下p1峰出现的位置没有发生改变,但是峰的高度受到轧制速率的影响,轧制速率越慢,p1峰越高。

[0087]

对比p2峰出现的位置发现,随着轧制速率的增加,p2峰的位置移向更高的温度,而在不同轧制温度mg-4zn-2sn合金中没有发现这个现象,通过对比发现最为明显的差距是晶粒尺寸,而p2峰处于230℃之后,p2峰为晶界滑移阻尼峰,晶粒尺寸增加,晶界面积减小,p2峰出现的温度会增加。轧制速率对于p3峰出现的温度没有影响,随着轧制速率的增大,该峰高有所下降。

[0088]

实施例5

[0089]

(1)本实施例选用的实验材料为自熔铸的mg-4zn-2sn镁合金铸锭,大小为ф200mm

×

15mm,合金的具体化学成分为:4%的zn、2%的sn以及《0.2%的不可避免的杂质,余量为mg;通过线切割设备将铸态的mg-4zn-2sn合金铸锭切为120mm

×

100mm的长方体,随后使用铣床将板材铣至13.5mm厚度,以便进行后续实验。

[0090]

(2)对mg-4zn-2sn合金铸锭采用双级固溶的热处理制度,热处理的设备为sx-16-14q型电阻炉,热处理进行时先将炉温升到340℃,然后将试样置于炉内,保温12h;然后试样随炉升温至410℃,保温10h,待热处理完毕后取出试样,并于室温下水冷。

[0091]

(3)对固溶处理后的mg-4zn-2sn合金铸锭采用多道次轧制变形的轧制工艺,轧辊转速保持恒定,线速度512mm/min,采取的轧制实验方案如表3所示;

[0092]

(4)对扎制后合金进行进行温度为340℃保温30min的退火处理,得到镁合金板材。

[0093]

表3

[0094][0095]

由于在275℃高速率轧制时材料直接碎裂,难以成形,因此仅探究轧制温度对其性能的影响,并将板材用于后续的电磁屏蔽性能测试。

[0096]

在板材的轧制面上使用线切割设备沿轧制方向制取用于性能检测的试样,并进行如实施例1相同的金相组织测试以及其他微观形貌观察。

[0097]

图14为不同轧制温度板材的金相组织;图15为不同轧制温度板材的xrd 图谱,图

14(a)(b)(c)(d)存在大量的沿td方向分布的孪晶,而在图(e)中几乎没有孪晶。在轧制温度为250℃时,合金中的晶粒尺寸差距小,而在轧制温度为 275℃时,晶粒尺寸变大,同时出现大量的再结晶晶粒,随温度升高,再结晶程度进一步增加,直到轧制温度为350℃时发生完全动态再结晶。从图(f)中可以发现,在经过退火之后,细小的动态再结晶长大,晶粒尺寸变得均匀。

[0098]

图16为不同轧制温度mg-4zn-2sn合金的位错密度图。能够发现随着轧制温度的升高材料的位错密度越来越小,在经过退火后,位错密度也显著降低。

[0099]

对实施例5得到的板材进行力学性能测试,测试方法与实施例1相同。

[0100]

图17不同轧制温度mg-4zn-2sn合金的力学性能。从图17发现多道次轧制与单道次轧制mg-4zn-2sn合金力学性能的变化规律一致,板材的极限抗拉强度随轧制温度的升高而产生先增大后降低的趋势,在轧制温度为275℃时有极限抗拉强度311.8mpa,而板材的延伸率则呈现随轧制温度升高而上升的趋势,在350℃时延伸率最大。随轧制温度升高,再结晶体积分数增加,位错的可动性增强,位错密度降低,导致材料的强度降低。在250℃轧制时,合金中存在大量孪晶,合金中应力集中较大,加工硬化严重,塑性较差。轧制温度升高后,有利于再结晶形核,而再结晶晶粒的增加消耗变形位错,合金发生软化,有利于提高材料的塑性,所以材料的延伸率提高。

[0101]

实施例6

[0102]

对实施例5得到的板材进行阻尼性能测试。测试方法与实施例2相同。

[0103]

如图18为不同轧制温度多道次轧制mg-4zn-2sn合金的应变-阻尼谱,发与单道次轧制mg-4zn-2sn后的板材相似,多道次轧制mg-4zn-2sn合金主要分为两大阶段,在应变振幅0.01%之前,q-1

基本不受轧制温度及应变振幅的影响,而应变振幅超过0.01%之后,q-1

值随应变振幅的增加迅速增大,同时在图中也能发现随着轧制温度的改变,q-1

值的变化速度也不一样,轧制温度越高q-1

值上升得越快,但是在轧制温度达到300℃后,轧制温度对于阻尼性能的影响变小。

[0104]

通过计算发现在应变振幅为0.1%处,mg-4zn-2sn板材在不同轧制温度q-1

值随轧制温度升高依次为0.0053,0.0094,0.0108,0.0106,0.0103,远低于单道次轧制mg-4zn-2sn合金在相同应变振幅的阻尼性能。

[0105]

在较低温度下进行塑性变形时,滑移系无法完全启动,合金中主要发生孪生,位错难以运动,大量的位错缠绕、塞积在晶界处形成位错墙,这也导致阻尼性能较差,而随着轧制温度的升高,合金中发生了动态再结晶,再结晶主要在晶界和孪晶处形核,释放晶界处的能量,位错塞积程度降低,位错密度降低,位错的可动性变强,阻尼性能得到提升。多道次轧制后合金中存在大量细小的再结晶晶粒,晶界面积更大,位错的可动性更差,因此多道次轧制阻尼性能低于单道次轧制的mg-4zn-2sn合金。

[0106]

图19为多道次轧制mg-4zn-2sn合金在不同轧制温度下的温度-阻尼谱,从图中可以发现与单道次轧制的mg-4zn-2sn合金一样,在多道次轧制板材的温度阻尼谱中也存在三个阻尼峰,随着温度的升高依次出现,分别称为p1,p2 和p3。不同的是在多道次轧制中,轧制温度低于300℃时p1峰并不明显,随着轧制温度的增加,p1峰出现,在轧制温度为250℃和275℃当频率较高时,也能发现存在这个峰。从峰型明显的几个轧制温度的图中发现随着频率的增加,p1峰移向更高的温度,有热弛豫特性,可通过arrhenius公式计算激活能。

[0107]

随着频率的增加多道次轧制mg-4zn-2sn合金的p2峰峰高也明显降低,峰的位置没有发生改变,不具有热弛豫特性,与单道次轧制时相似。能够发现 p2峰出现在250℃之后,此时晶界间会产生大量内摩擦,因此p2峰为非弛豫晶界滑移阻尼峰。而p3峰也是随着频率的增加,峰高降低,同时峰的位置移向更高温度,具有热弛豫特性,对比不同轧制温度的图,轧制温度越高p3峰越明显。

[0108]

为进一步比较不同轧制速率对三个阻尼峰的影响,将不同轧制速率 mg-4zn-2sn合金在应变振幅4

×

10-5

,频率1hz时的温度阻尼曲线放置在一起进行比较,如图20。随着轧制温度的增加,p2峰出现的位置先移向较低温度,又移向更高温度。通过对单道次轧制的mg-4zn-2sn合金温度阻尼性能的研究发现p2峰是晶界滑移阻尼峰,与合金的晶粒尺寸有关,而多道次轧制后的晶粒中同时存在细小的再结晶晶粒和未破碎的大晶粒,随着轧制温度升高,再结晶程度增加,平均晶粒尺寸先降低后增加,因此p2峰的位置也随之改变。p3 峰为弛豫型再结晶阻尼峰,与合金再次发生再结晶的难易程度有关。

[0109]

实施例7

[0110]

对实施例5得到的板材进行电磁屏蔽性能测试。电磁屏蔽性能的测试仪器为北京鼎容科技的法兰同轴测试仪的小同轴测试法,测试频率为30mhz-1500 mhz,试样是使用线切割在轧制后板材上切下的ф75mm

×

2mm的圆柱体,使用砂纸对样品表面进行打磨并进行抛光,砂纸的颗粒度为1000#和1500#,样品误差在0.02mm以内。

[0111]

沿板材的轧制方向切取用于电阻测试的样品,样品大小为50mm

×

5 mm

×

2mm,测量电阻的设备为直流电阻测试仪,测试温度为23℃,每个样品重复测量至少10次,取测量后的平均值来计算材料的电导率。

[0112]

如图21为多道次变温轧制mg-4zn-2sn合金的电磁屏蔽性能曲线,从图中能够发现不同轧制温度后板材的电磁屏蔽性能在30mhz~450mhz阶段没有发生较大的变化,主要分布在105~115db之间,这是由于在低频阶段,电磁波的能量较弱,在射向材料表面后,绝大部分的入射电磁波在材料表面发生了反射,吸收损耗小于反射损耗。而在高频阶段,电磁波能量更强,会穿透过材料,这时候板材的电磁屏蔽性能开始随着频率的增加而降低,而且轧制温度越高,其下降的幅度越小。在900mhz处,当轧制温度为350℃时屏蔽效能为 105.6db,与低频阶段相比最多降低了约5db,而当轧制温度为250℃时屏蔽效能为91.4db,与低频阶段最多降低了约20db。

[0113]

如图22为不同轧制温度多道次轧制mg-4zn-2sn板材的电导率,可以发现板材的电导率大约在14ms/m附近波动,远低于纯镁的电导率22.6ms/m,随着轧制温度的升高,板材的电导率呈先增加后降低的趋势,在轧制温度为 300℃时有最大值14.03ms/m。研究发现晶格畸变越严重,电导率越小。

[0114]

表4列出了不同轧制温度及测试频率板材的屏蔽效能及电导率,发现轧制温度及频率对于屏蔽效能的影响更大。晶界为位向不同的晶粒之间的交界面,晶界处原子的排列比较紊乱,能量较高,其阻抗与晶粒内部也会有差异。电磁波在物质中传播过程中,当遇到阻抗不同的界面时会发生反射和折射。会增加电磁波在屏蔽体中的内部多次反射损耗,也会由于反射和折射导致电磁波在屏蔽体中的传播路程增加,从而使吸收损耗增加。

[0115]

表4

[0116][0117][0118]

根据等效传输线理论,电导率越高,合金的电磁屏蔽性能越好。从金相图 14中看到250℃时合金晶粒比较均匀,且存在大量的孪晶,其电导率高于 350℃轧后板材,但电磁屏蔽效能更低,研究发现基面织构的增强能够略微增强电磁屏蔽性能。在轧制温度为275℃时,基面织构强度与350℃时接近,而电导率更高,但电磁屏蔽性能低于350℃。基面织构通过提高合金表面与空气的阻抗不匹配程度,从而提高了合金对入射电磁波的反射损耗,导致合金的屏蔽性能提升,因此推断合金的晶粒对于吸收损耗及多次反射损耗影响较大,而当频率较大时,多次反射损耗可以忽略,因此晶粒主要通过影响吸收损耗影响电磁屏蔽性能。

[0119]

通过金相图14可知,在温度升高后,合金中的孪晶数量减少,细小的动态再结晶数量增加,位错密度降低,基面强度呈现增加后降低再增加的趋势。细小的再结晶数量增加使合金内部阻抗错配区域增加,电磁波在合金内部传播过程中发生反射和折射的更大,引起吸收损耗和内部多次反射损耗的增加,因此随着轧制温度升高屏蔽性能上升。

[0120]

图23为轧制温度在275℃时板材在进行340℃保温30min退火前后的屏蔽效能曲线,退火处理对于低频段的屏蔽效能没有明显影响,屏蔽效能分布在 103~108db之间。而在高频阶段,经过退火处理后的板材具备更好的屏蔽效能,在900mhz的屏蔽性能104.3db,与低频段相比最多降低约4db,而未经退火处理的板材屏蔽效能为93.8db,与低频段相比降低约14db。

[0121]

图24是轧制温度为275℃在轧后进行退火及未退火的电导率,能够发现经过退火后,板材的电导率有所降低,但是幅度较小约0.15ms/m。

[0122]

表5列出了退火前后及测试频率板材的屏蔽效能及电导率。从表5中发现在退火之后,能直观的看到板材屏蔽效能的变化。在退火之后,细小的动态再结晶长大,孪晶消失,晶粒尺寸变得更加均匀,位错密度明显降低,屏蔽效能增加。对比250℃和退火前后的275℃,退火后合金的基面织构与250℃时接近,但屏蔽性能更好,且能发现250℃中晶粒更加细小,因此推测孪晶不利于反射损耗,导致屏蔽效能降低。

[0123]

表5

[0124][0125]

同时发现在经过退火处理后的板材屏蔽效能与轧制温度为350℃时接近。两者进行比较发现经过退火后织构强度降低,晶粒尺寸更大,位错密度低于轧制温度为350℃时,因此可知均匀而细小的晶粒尺寸更有利于提升板材的屏蔽效能,位错密度对板材屏蔽效能的影响较小。

[0126]

根据屏蔽性能优劣的划分,经过不同温度的多道次轧制后mg-4zn-2sn合金的屏蔽效能均大于70db,具备良好的电磁屏蔽效果,在轧制温度超过275℃之后,在频率低于1200mhz时,合金的屏蔽效能大于90db,电磁屏蔽效果优。

[0127]

应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1