基于凸轮的感应加热装置及其加热方法

1.本发明涉及感应加热领域,特别涉及一种基于凸轮的感应加热装置及其加热方法。

背景技术:

2.凸轮机构广泛应用于发动机、数控机床等设备,具有传动、导向和控制等功能。凸轮机构由凸轮、滚子及其从动件等组成,在工作时凸轮表面往往会承受交变接触应力和摩擦力,因此,凸轮破坏多是源于发生在表面上的疲劳,所以要求凸轮表面硬度高耐磨性和抗疲劳性能要足够高。

3.对凸轮进行感应加热处理,来提高凸轮硬度,比传统的炉子渗碳工艺相比具有绿色无污染等优势。但是在感应加热凸轮的技术开发过程中,凸轮表面会受到集肤效应,尖角效应及圆环效应等影响而使得温度不均匀,无法对凸轮加热温度达到精准控制,往往与预定温度有一定的出入,以至于影响产品的最终质量,导致凸轮在工作过程中更易产生胶合,点蚀,开裂等情况,并且更易磨损,使得产品寿命大大减少。

技术实现要素:

4.针对现有技术存在的问题,本发明提供一种基于凸轮的感应加热装置及其加热方法,通过在感应加热时控制改变导磁体的聚磁方向来改变凸轮表面各位置感应加热的磁场位置及强度,在加热过程中根据温度变化不断微调摆动速度,更精准的达到预定温度,并在感应加热过程中通过控制导磁体在不同温度区域的摆动速度来调整凸轮表面的速度,使升温过程中凸轮的表面温度均匀升高,以保证加工后凸轮表面淬硬层深度的均匀性及凸轮工作部分的高质量力学性能。

5.本发明提供了一种基于凸轮的感应加热装置,其包括凸轮升降台组件、滑动组件、感应线圈、导磁体、导磁体升降组件、放置平台组件、框架和底盘。所述底盘的第一安装端和第二安装端分别与所述框架的第一安装端和所述滑动组件中固定板的第一端固连,所述滑动组件,其包括旋转导轨、第一旋转柱、第一电机和固定板,所述固定板的第二端和第三端分别与所述旋转导轨和所述第一旋转柱的安装端固连,所述第一电机和所述旋转导轨的输入端固连,所述第一旋转柱对称分布在所述旋转导轨的两侧,所述旋转导轨的中部和所述凸轮升降台组件中底座的第一端固连;所述凸轮升降台组件,其包括底座、单杆缸和凸轮,所述底座的第二端通过单杆缸和所述凸轮固连;所述放置平台组件,其包括上平台、中平台和下平台,所述上平台、所述中平台和所述下平台的第一安装端分别与所述框架的第二安装端、第三安装端和第四安装端固连。所述感应线圈的固定端和导磁体外壳第一固定端分别与所述下平台的第二安装端和第三安装端固连,所述导磁体沿着所述感应线圈的周向均匀分布,所述导磁体位于导磁体外壳的内部,导磁体外壳第二固定端和所述导磁体升降组件中升降爪的第一端连接,红外测温仪对称分布于所述感应线圈的两侧,所述红外测温仪和所述下平台的第四安装端固连。所述导磁体升降组件,其包括升降爪、导轨、第二旋转柱、

连接平台、第二电机、固定板和连接柱,所述固定板的第一端通过连接柱和所述上平台的第二安装端固连,所述第二电机的外壳和所述第二旋转柱的第一连接端分别与所述固定板的第二端和第三端连接,所述第二电机的输出端和所述导轨的输入端连接,所述导轨的连接端和所述第二旋转柱的第二连接端分别与所述中平台的第二安装端和第三安装端固连,所述连接平台的第一端和所述导轨的中部连接,所述连接平台的第二端和所述升降爪的第二端连接,所述导磁体升降组件的上下移动带动导磁体外壳绕固定中心轴旋转,进而实现对导磁体的控制,所述中平台的第四安装端和超声波测距传感器固连。

6.可优选的是,所述升降爪、所述导磁体和所述导磁体外壳的数量相等,且所述升降爪沿着所述感应线圈的周向均匀分布。

7.可优选的是,所述上平台的中心、所述中平台的中心、所述下平台的中心、所述导轨的运动轴线和所述感应线圈的中心在同一条直线上。

8.可优选的是,所述中平台上均匀设有通孔,所述通孔的数量和所述升降爪的数量相等,所述升降爪的第一端穿过通孔和所述导磁体外壳第二固定端连接。

9.可优选的是,所述框架垂直于所述底板,所述上平台、所述中平台、所述下平台和所述底板互相平行。

10.本发明的第二方面,提供一种基于前述感应加热装置的感应加热方法,其包括以下步骤:

11.s1、设定加工所需的温度参数t1和第一阶段结束的温度参数t2;

12.s2、启动滑动组件中的第一电机,在旋转导轨的带动下,将凸轮升降台组件移动至感应线圈的下方并停止;

13.s3、启动凸轮升降台组件中的单杆缸,将凸轮进行举升,通过位于中平台第四安装端的超声波测距传感器实时测量凸轮顶面的高度数据h1和凸轮厚度数据h2,当h

1-h2/2=h,即凸轮表面中线与导磁体旋转轴心重合时,h为导磁体旋转轴心的高度,凸轮停止上升;

14.s4、对凸轮进行第一阶段的加热处理:导磁体水平并处于固定状态,通过红外测温仪实时测量凸轮表面的温度并传给控制系统,控制系统通过计算得到凸轮表面的平均温度t,直至平均温度t符合t

2-20℃≤t≤t2+20℃;

15.s5、对凸轮进行第二阶段的加热处理:控制导磁体从水平状态进入摆动状态,且导磁体随着凸轮表面温度的升高而加快摆动速度,同时红外测温仪实时测量凸轮表面的温度并传给控制系统,控制系统通过计算得到凸轮表面的平均温度t,根据平均温度t将凸轮表面温度分为三个不同的温度区域:高温区tg(tg≥t+20℃)、低温区td(td≤t-20℃)和常温区tc(t-20℃<tc<t+20℃);

16.s6、控制系统根据s5划分的温度区域控制导磁体的摆动速度,控制导磁体快速摆过高温区,慢速摆过低温区,逐渐减小三个温区的温差至凸轮表面均为常温区;

17.s7、在导磁体不断摆动加热的过程中,直至平均温度t满足t

1-20℃<t<t1+20℃时停止加热,此时控制系统控制单杆缸收缩,带动凸轮下降并移动至原位,将取出的凸轮放入淬火池进行冷却处理。

18.本发明与现有技术相比,具有如下优点:

19.1、本发明通过控制导磁体的摆动速度来调整磁场汇聚位置变换速度,以控制加热过程中温度变化的方法。首先在加热伊始,伴随着温度的升高,导磁体相应加快摆动速度,

因为磁场汇聚处变换加快,所以每次导磁体摆动所升高的温度数值会减小,直至加热至预定温度;其次在加热过程中,红外测温仪会收集温度数据,系统控制导磁体在低温区慢速摆过,在高温区快速摆过,以抵消因集肤效应等产生的温度不均匀现象。

20.2、本发明通过对加热温度t1的更高精准的把控,同时弥补传统感应加热过程中凸轮基圆表面受圆环效应等影响而温度不均匀的缺点,避免因尖角效应等因素对凸轮桃尖的影响,提高凸轮质量的可靠性,凸轮综合力学性能增强,使凸轮在工作过程中稳定耐磨,安全可靠,提高凸轮的寿命以及企业加工凸轮产品的附加值。

附图说明

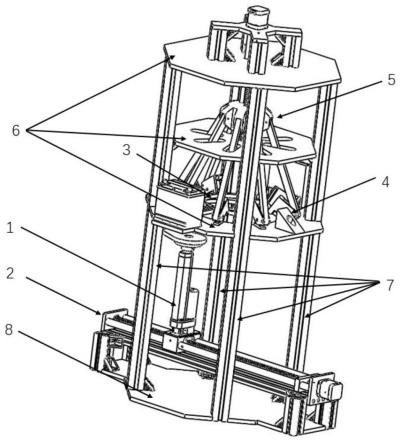

21.图1为本发明基于凸轮的感应加热装置的整体结构图;

22.图2为本发明基于凸轮的感应加热装置中下半部分的结构图;

23.图3为本发明基于凸轮的感应加热装置中间部分的第一角度图;

24.图4为本发明基于凸轮的感应加热装置中间部分的第二角度图;

25.图5为本发明基于凸轮的感应加热装置中上半部分的结构图;

26.图6为本发明基于凸轮的感应加热装置的加热方法的流程图;

27.图7为本发明基于凸轮的感应加热方法中导磁体摆动的流程图;

28.图8为本发明基于凸轮的感应加热方法中凸轮表面加热温度t随时间t变化的曲线图;

29.图9为本发明基于凸轮的感应加热方法在加热时凸轮表面与感应线圈的相对位置关系图。

30.主要附图标记:

31.凸轮升降台组件1,底座11,单杆缸12,凸轮13,滑动组件2,旋转导轨21,第一旋转柱22,第一电机23,固定板24,感应线圈3,导磁体4,导磁体升降组件5,升降爪51,导轨52,第二旋转柱53,连接平台54,固定板55,连接柱56,第二电机57,放置平台组件6,上平台61,中平台62,下平台63,框架7,底盘8,超声波测距传感器9,红外测温仪10,导磁体外壳1111,导磁体外壳第一固定端111,导磁体外壳第二固定端112。

具体实施方式

32.为详尽本发明之技术内容、结构特征、所达成目的及功效,以下将结合说明书附图进行详细说明。

33.基于凸轮的感应加热装置,如图1所示,包括凸轮升降台组件1、滑动组件2、感应线圈3、导磁体4、导磁体升降组件5、放置平台组件6、框架7和底盘8。

34.如图2所示,底盘8的第一安装端和第二安装端分别与框架7的第一安装端和滑动组件2中固定板24的第一端固连。具体而言,滑动组件2,包括旋转导轨21、第一旋转柱22、第一电机23和固定板24,固定板24的第二端和第三端分别与旋转导轨21和第一旋转柱22的安装端固连,第一电机23和旋转导轨21的输入端固连,第一旋转柱22对称分布在旋转导轨21的两侧,旋转导轨21的中部和凸轮升降台组件1中底座11的第一端固连。凸轮升降台组件1,包括底座11、单杆缸12和凸轮13,底座11的第二端通过单杆缸12和凸轮13固连。如图1所示,放置平台组件6,包括上平台61、中平台62和下平台63,上平台61、中平台62和下平台63的第

一安装端分别与框架7的第二安装端、第三安装端和第四安装端固连。

35.如图3所示,感应线圈3的固定端和下平台63的第二安装端固连,导磁体外壳第一固定端111通过螺栓螺母和下平台63的第三安装端固连,导磁体4沿着感应线圈3的周向均匀分布,导磁体4位于导磁体外壳1111的内部,导磁体外壳1111为塑料材料,可将导磁体4包裹并固定,导磁体外壳第二固定端112和导磁体升降组件5中升降爪51的第一端连接。如图4所示,红外测温仪10对称分布于感应线圈3的两侧,红外测温仪10和下平台63的第四安装端固连。

36.具体而言,导磁体4共计八个,八个导磁体4按顺时针顺序分别为第一导磁体、第二导磁体至第八导磁体,八个导磁体呈圆状均匀分布在感应线圈3的外围。

37.如图5所示,导磁体升降组件5,其包括升降爪51、导轨52、第二旋转柱53、连接平台54、第二电机57、固定板55和连接柱56,固定板55的第一端通过连接柱56和上平台61的第二安装端固连,第二电机57的外壳和第二旋转柱53的第一连接端分别与固定板55的第二端和第三端连接,第二电机57的输出端和导轨52的输入端连接,导轨52的连接端和第二旋转柱53的第二连接端分别与中平台62的第二安装端和第三安装端固连,第二旋转柱53对称分布在导轨52的两侧,连接平台54的第一端和导轨52的中部连接,连接平台54的第二端和升降爪51的第二端连接,导磁体升降组件5的上下移动带动导磁体外壳1111绕固定中心轴旋转,进而实现对导磁体4的控制,中平台62的第四安装端和超声波测距传感器9固连。

38.在本发明的一个优选实施例中,升降爪51、导磁体4和导磁体外壳1111的数量相等,且升降爪51沿着感应线圈3的周向均匀分布。上平台61的中心、中平台62的中心、下平台63的中心、导轨52的运动轴线和感应线圈3的中心在同一条直线上。中平台61上均匀设有通孔,通孔的数量和升降爪51的数量相等,升降爪51的第一端穿过通孔和导磁体外壳第二固定端112连接。框架7垂直于底板8,上平台61、中平台62、下平台63和底板8互相平行。

39.在基于凸轮的感应加热方法中,控制系统控制导磁体4的摆动速度,导磁体4由上至下再由下至上摆动两次为一周期,一周期内导磁体4会扫过凸轮13表面上端与下端各两次,中段四次,因此导磁体4每次摆动的速度为先加速后减速,在经过中点时速度达到最大值,并且控制系统会结合第一阶段受集肤效应和尖角效应加热时产生的不均匀温度对摆动速度进行适当调整,控制导磁体4摆动时在低温处经历较长时间,高温处较短时间,来调整表面温度,使温度逐渐均匀。具体而言,控制系统控制导磁体4摆动,导磁体4不断迅速摆动,使得凸轮13温度不断小幅度升高,并且摆动速度伴随凸轮13温度的升高不断加快,使得每次摆动凸轮13表面的升高温度不断减小,可以更容易的控制加热温度t1使其更精准的达到预定值。

40.以下结合实施例对本发明一种基于凸轮的感应加热装置及其方法做进一步描述:

41.基于凸轮的感应加热方法,如图6和图7所示,图6为本发明加热方法中未包含第二阶段加热处理时,导磁体4每次摆动平衡高温区、低温区和常温区三温区的流程。图7为第二阶段加热处理时,导磁体4每次摆动平衡高温区、低温区和常温区三温区的流程图,为图6加热方法流程图中“导磁体进行变速运动,扫过凸轮表面”的具体步骤。本发明具体实施步骤如下:

42.s1、设定加工所需的温度参数t1和第一阶段结束的温度参数t2。

43.s2、启动滑动组件2中的第一电机23,在旋转导轨21的带动下,将凸轮升降台组件1

移动至感应线圈3的下方并停止,如图9所示。

44.s3、启动凸轮升降台组件1中的单杆缸12,将凸轮13进行举升,通过位于中平台62的第四安装端的超声波测距传感器9实时测量凸轮13顶面的高度数据h1和凸轮13的厚度数据h2,当h

1-h2/2=h,即凸轮13表面中线与导磁体4旋转轴心重合时,h为导磁体4旋转轴心的高度,凸轮13停止上升。

45.s4、对凸轮13进行第一阶段的加热处理,如表1所示:导磁体4水平并处于固定状态,通过红外测温仪10实时测量凸轮13表面的温度并传给控制系统,控制系统通过计算得到凸轮13表面的平均温度t,直至平均温度t符合t

2-20℃≤t≤t2+20℃。

46.s5、如图7所示,对凸轮13进行第二阶段的加热处理,如表1所示:控制八个结构相同的导磁体4从水平状态进入摆动状态,磁场汇聚处因导磁体4开口方向产生变化而不断在凸轮13表面移动,控制系统控制导磁体4随着凸轮13表面温度的升高而加快摆动速度,使得导磁体4每次摆动所升高的温度值减小,进而更容易控制温度精准地达到预定温度;同时红外测温仪10实时测量凸轮13表面的温度并传给控制系统,控制系统通过计算得到凸轮13表面的平均温度t,根据平均温度t将凸轮13表面温度分为三个不同的温度区域:高温区tg(tg≥t+20℃)、低温区td(td≤t-20℃)和常温区tc(t-20℃<tc<t+20℃);

47.表1第一阶段和第二阶段加热处理相关参数

[0048][0049][0050]

s6、控制系统根据s5划分的温度区域控制导磁体4的摆动速度,当导磁体4扫过温区符合tg≥t+20℃时,为高温区,控制系统控制导磁体4快速摆过高温区,当导磁体4扫过温区符合td≤t-20℃时,为低温区,控制系统控制导磁体4减速摆过低温区,当导磁体4将扫过温区符合t-20℃<tc<t+20℃时,为常温区,控制系统控制导磁体4正常速度摆过常温区。

[0051]

s7、在导磁体4不断摆动加热的过程中,直至平均温度t满足t

1-20℃<t<t1+20℃时停止加热,此时凸轮13表面加热温度t随时间t变化的曲线如图8所示,同时控制系统控制单杆缸12收缩,带动凸轮13下降并移动至原位,将取出的凸轮13放入淬火池进行冷却处理。

[0052]

以上所述的实施例仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1