一种磁环加工高效精磨装置的制作方法

1.本发明涉及磁环精磨加工技术领域,具体为一种磁环加工高效精磨装置。

背景技术:

2.磁环是一块环状的导磁体,磁环是电子电路中常用的抗干扰元件,对于高频噪声有很好的抑制作用,它是电子电路中常用的抗干扰元件,对于高频噪声有很好的抑制作用,一般使用铁氧体材料(mn-zn)制成,磁环在不同的频率下有不同的阻抗特性,一般在低频时阻抗很小,当信号频率升高磁环表现的阻抗急剧升高,大家都知道,信号频率越高,越容易辐射出去(要买优质的电脑机箱也是要减小电磁泄漏),而一般的信号线都是没有屏蔽层的,那么这些信号线就成了很好的天线,接收周围环境中各种杂乱的高频信号,而这些信号叠加在本来传输的信号上,甚至会改变原来传输的有用信号,那么在磁环作用下,使正常有用的信号很好的通过,又能很好的抑制高频干扰信号的通过,而且成本低廉,所以大家在显示器信号线,usb连接线,甚至高档键盘、鼠标上看的塑料疙瘩型的一体式磁环就不足为奇了。

3.磁环在出厂前,需要经过精磨装置对其表面的毛刺进行打磨处理,而现有的精磨装置大多采用手动固定磁环,再人工打磨的方式,此方式不仅打磨效率低下,满足不了大批量磁环毛刺的打磨需求,人工成本高,而且人工打磨误差率较大,且易造成磁环表面出现打磨遗漏区域,同时也达不到对磁环表面毛刺均匀受力精磨处理的效果,降低磁环的加工质量,提高磁环加工的次品率,为此,提出磁环加工高效精磨装置。

技术实现要素:

4.本发明的目的在于提供磁环加工高效精磨装置,以解决上述背景技术中提出的打磨效率低下,满足不了大批量磁环毛刺的打磨需求,人工成本高,易造成磁环表面出现打磨遗漏区域,同时也达不到对磁环表面毛刺均匀受力精磨处理的效果,降低磁环的加工质量,提高磁环加工的次品率的问题。

5.为实现上述目的,本发明提供如下技术方案:一种磁环加工高效精磨装置,包括顶筒,所述顶筒的下方设置有磁环,所述顶筒的四周均开设有竖槽,所述顶筒的内腔设置有与磁环配合使用的定位机构;

6.所述磁环的正下方设置有底架,所述底架的顶部和内侧均环形开设有通槽,所述底架的内腔设置有与磁环配合使用的精磨机构;

7.所述顶筒和底架的另一侧均设置有夹持结构。

8.优选的,所述定位机构包括伺服马达,所述伺服马达固定在顶筒顶部的中心处,所述伺服马达的输出轴从上至下依次固定连接有小型减速机和丝杆,所述丝杆的表面螺纹连接有螺纹套且螺纹套的四周均铰接有与竖槽配合使用的连杆,所述连杆的另一侧固定连接有万向球头且万向球头的外侧转动连接有万向球座,所述万向球座的外侧固定连接有与磁环内圈配合使用的弧形定位架。

9.优选的,所述精磨机构包括调速电机,所述调速电机固定在底架底部的一侧,所述调速电机的输出轴固定连接有驱动齿轮且驱动齿轮的齿牙贯穿通槽并啮合有齿圈,所述齿圈顶部的四周均固定连接有与通槽配合使用的连接件,所述连接件的顶部固定连接有侧面打磨轮且侧面打磨轮的顶部和底部均螺旋连接有表面打磨轮。

10.优选的,所述夹持结构包括夹持架,所述夹持架通过弯板固定在顶筒和底架的另一侧,所述夹持架的顶部螺纹连接有螺纹杆且螺纹杆的顶部固定连接有旋柄头,所述螺纹杆的底部通过轴承固定连接有与夹持架内壁滑动配合的夹持板。

11.优选的,所述连杆和弧形定位架沿磁环内圈的纵轴线呈三角等距状态分布,三组所述弧形定位架组成的内径接近磁环内圈的内径。

12.优选的,所述顶筒靠近竖槽的内腔固定连接有限位头,所述连杆的内腔开设有与限位头滑动配合的限位滑槽。

13.优选的,所述夹持架和夹持板相向的一侧开设有防滑纹,且夹持架上的防滑纹和夹持板上的防滑纹方向相反。

14.优选的,所述连接件采用弧形连接设计且位于表面打磨轮的外侧。

15.优选的,所述底架的内腔开设有环形滑轨,所述环形滑轨内腔的四周均滑动连接有与齿圈外壁固定配合的限位凸块。

16.与现有技术相比,本发明的有益效果是:

17.1.本发明中,通过设置定位机构,由伺服马达提供驱动来源,再由小型减速机、丝杆、螺纹套、连杆、万向球头、万向球座和弧形定位架的配合,对磁环内圈进行均匀受力定位,取代手动对磁环固定步骤,缩短磁环的定位时间和精准度,提高磁环的定位效率,通过设置精磨机构,由调速电机提供驱动来源,再由驱动齿轮、齿圈、连接件、侧面打磨轮和表面打磨轮的配合,对定位后的磁环表面和侧面进行同步精磨处理,提高磁环表面加工的质量,降低磁环加工的次品率,通过设置夹持结构,由夹持架、螺纹杆、旋柄头和夹持板的配合,便于使用者对顶筒和底架夹持在任意位置,提高本装置整体的机动灵活性,利用磁环的精磨工作。

18.2.本发明中,通过连杆和弧形定位架沿磁环内圈的纵轴线呈三角等距状态分布,对磁环内圈均匀受力支撑,对磁环起到平稳定位的目的,通过三组弧形定位架组成的内径接近磁环内圈的内径,扩大弧形定位架与磁环内圈的接触定位面积,进一步提高磁环定位后的稳定性,防止磁环精磨过程中出现位移歪斜,通过限位头和限位滑槽,对连杆起到限位滑动补偿,满足连杆的平稳调节需求,同时也为弧形定位架起到辅助受力作用。

19.3.本发明中,通过防滑纹,增强夹持架和夹持板与物体夹持面之间的摩擦系数,提高夹持架和夹持板与物体夹持面之间的夹持稳固性,通过连接件采用弧形连接设计且位于表面打磨轮的外侧,在表面打磨轮位移调节时,避免连接件对表面打磨轮造成调节干涉,便于使用者对表面打磨轮进行旋转调节,通过环形滑轨和限位凸块,对齿圈四周进行均匀限位滑动,提高齿圈平稳转动的同时,也防止齿圈发生歪斜偏移。

20.本发明通过设置定位机构,对磁环内圈进行均匀受力定位,取代手动对磁环固定步骤,缩短磁环的定位时间和精准度,提高磁环的定位效率,通过设置精磨机构,对定位后的磁环表面和侧面进行同步精磨处理,提高磁环表面加工的质量,降低磁环加工的次品率,通过设置夹持结构,便于使用者对顶筒和底架夹持在任意位置,提高本装置整体的机动灵

活性,利用磁环的精磨工作。

附图说明

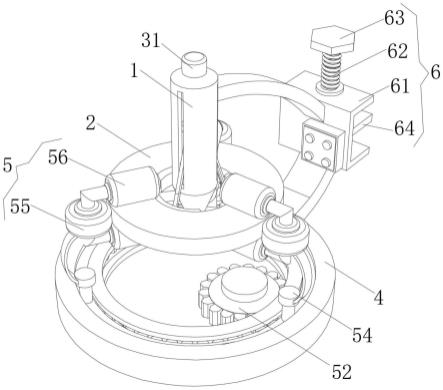

21.图1为本发明的结构示意图;

22.图2为本发明的结构后视图;

23.图3为本发明顶筒的结构局部俯视剖面图;

24.图4为本发明定位机构的结构俯视图;

25.图5为本发明定位机构的结构局部仰视图;

26.图6为本发明底架的结构俯视图;

27.图7为本发明底架的结构俯视剖面图;

28.图8为本发明精磨机构的结构局部仰视图。

29.图中:1、顶筒;2、磁环;3、定位机构;31、伺服马达;32、小型减速机;33、丝杆;34、螺纹套;35、连杆;36、万向球头;37、万向球座;38、弧形定位架;4、底架;5、精磨机构;51、调速电机;52、驱动齿轮;53、齿圈;54、连接件;55、侧面打磨轮;56、表面打磨轮;6、夹持结构;61、夹持架;62、螺纹杆;63、旋柄头;64、夹持板;7、限位头;8、环形滑轨;9、限位凸块。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.实施例1

32.请参阅图1-图8,本发明提供一种技术方案:一种磁环加工高效精磨装置,包括顶筒1,顶筒1底部的中心处固定连接有尖锥头,且尖锥头是使用者将待加工处理的磁环2穿至顶筒1下方位置起到辅助参考作用,以便使用者将待加工处理的磁环2到达顶筒1下方预定定位位置,顶筒1的下方设置有磁环2,顶筒1的四周均开设有竖槽,顶筒1的内腔设置有与磁环2配合使用的定位机构3,通过设置定位机构3,由伺服马达31提供驱动来源,再由小型减速机32、丝杆33、螺纹套34、连杆35、万向球头36、万向球座37和弧形定位架38的配合,对磁环2内圈进行均匀受力定位,取代手动对磁环2固定步骤,缩短磁环2的定位时间和精准度,提高磁环2的定位效率;

33.磁环2的正下方设置有底架4,底架4的顶部和内侧均环形开设有通槽,底架4的内腔设置有与磁环2配合使用的精磨机构5,通过设置精磨机构5,由调速电机51提供驱动来源,再由驱动齿轮52、齿圈53、连接件54、侧面打磨轮55和表面打磨轮56的配合,对定位后的磁环2表面和侧面进行同步精磨处理,提高磁环2表面加工的质量,降低磁环2加工的次品率;

34.顶筒1和底架4的另一侧均设置有夹持结构6,通过设置夹持结构6,由夹持架61、螺纹杆62、旋柄头63和夹持板64的配合,便于使用者对顶筒1和底架4夹持在任意位置,提高本装置整体的机动灵活性,利用磁环2的精磨工作。

35.实施例2

36.请参阅图1-图8,本发明提供一种技术方案:一种磁环加工高效精磨装置,包括顶筒1,顶筒1底部的中心处固定连接有尖锥头,且尖锥头是使用者将待加工处理的磁环2穿至顶筒1下方位置起到辅助参考作用,以便使用者将待加工处理的磁环2到达顶筒1下方预定定位位置,顶筒1的下方设置有磁环2,顶筒1的四周均开设有竖槽,顶筒1的内腔设置有与磁环2配合使用的定位机构3,定位机构3包括伺服马达31,伺服马达31固定在顶筒1顶部的中心处,伺服马达31的输出轴从上至下依次固定连接有小型减速机32和丝杆33,丝杆33的表面螺纹连接有螺纹套34且螺纹套34的四周均铰接有与竖槽配合使用的连杆35,顶筒1靠近竖槽的内腔固定连接有限位头7,连杆35的内腔开设有与限位头7滑动配合的限位滑槽,且限位头7的内腔开设有与限位滑槽配合使用的限位凹槽,避免限位头7从连杆35上的限位滑槽内发生位移晃动,甚至脱离,为限位头7在限位滑槽内滑动起到限位作用,对连杆35起到限位滑动补偿,满足连杆35的平稳调节需求,同时也为弧形定位架38起到辅助受力作用,连杆35的另一侧固定连接有万向球头36且万向球头36的外侧转动连接有万向球座37,万向球头36在万向球座37内旋转的最大角度即为竖向直角状态,避免万向球头36在万向球座37旋转调节后发生不稳定性,万向球座37的外侧固定连接有与磁环2内圈配合使用的弧形定位架38,连杆35和弧形定位架38沿磁环2内圈的纵轴线呈三角等距状态分布,对磁环2内圈均匀受力支撑,对磁环2起到平稳定位的目的,三组弧形定位架38组成的内径接近磁环2内圈的内径,扩大弧形定位架38与磁环2内圈的接触定位面积,进一步提高磁环2定位后的稳定性,防止磁环2精磨过程中出现位移歪斜,通过设置定位机构3,由伺服马达31提供驱动来源,再由小型减速机32、丝杆33、螺纹套34、连杆35、万向球头36、万向球座37和弧形定位架38的配合,对磁环2内圈进行均匀受力定位,取代手动对磁环2固定步骤,缩短磁环2的定位时间和精准度,提高磁环2的定位效率;磁环2的正下方设置有底架4,底架4的顶部和内侧均环形开设有通槽,底架4的内腔设置有与磁环2配合使用的精磨机构5,精磨机构5包括调速电机51,调速电机51固定在底架4底部的一侧,调速电机51的输出轴固定连接有驱动齿轮52且驱动齿轮52的齿牙贯穿通槽并啮合有齿圈53,底架4的内腔开设有环形滑轨8,环形滑轨8内腔的四周均滑动连接有与齿圈53外壁固定配合的限位凸块9,对齿圈53四周进行均匀限位滑动,提高齿圈53平稳转动的同时,也防止齿圈53发生歪斜偏移,齿圈53顶部的四周均固定连接有与通槽配合使用的连接件54,连接件54的顶部固定连接有侧面打磨轮55且侧面打磨轮55的顶部和底部均螺旋连接有表面打磨轮56,侧面打磨轮55的内侧固定连接有螺丝头,表面打磨轮56的上下两侧即预留有与螺丝头螺纹配合螺丝孔,由螺丝头在螺丝孔内螺旋调节和拧紧配合,即可实现表面打磨轮56在侧面打磨轮55上的旋转调节和拧紧固定效果,同时也便于使用者对三组表面打磨轮56从三组侧面打磨轮55上拆下更换,三组侧面打磨轮55和三组表面打磨轮56也沿磁环2呈三角等距状态分布,且夹角为120

°

,对磁环2侧表面毛刺和上下表面毛刺均匀转动精磨处理,避免磁环2上出现精磨遗漏区域,也增强磁环2侧表面毛刺和上下表面毛刺的精磨效果,连接件54采用弧形连接设计且位于表面打磨轮56的外侧,在表面打磨轮56位移调节时,避免连接件54对表面打磨轮56造成调节干涉,便于使用者对表面打磨轮56进行旋转调节,通过设置精磨机构5,由调速电机51提供驱动来源,再由驱动齿轮52、齿圈53、连接件54、侧面打磨轮55和表面打磨轮56的配合,对定位后的磁环2表面和侧面进行同步精磨处理,提高磁环2表面加工的质量,降低磁环2加工的次品率;顶筒1和底架4的另一侧均设置有夹持结构6,夹持结构6包括夹持架61,夹持架61通过弯板固定

在顶筒1和底架4的另一侧,夹持架61的顶部螺纹连接有螺纹杆62且螺纹杆62的顶部固定连接有旋柄头63,螺纹杆62的底部通过轴承固定连接有与夹持架61内壁滑动配合的夹持板64,夹持架61和夹持板64相向的一侧开设有防滑纹,且夹持架61上的防滑纹和夹持板64上的防滑纹方向相反,增强夹持架61和夹持板64与物体夹持面之间的摩擦系数,提高夹持架61和夹持板64与物体夹持面之间的夹持稳固性,通过设置夹持结构6,由夹持架61、螺纹杆62、旋柄头63和夹持板64的配合,便于使用者对顶筒1和底架4夹持在任意位置,提高本装置整体的机动灵活性,利用磁环2的精磨工作。

37.工作原理:使用者先将夹持架61底部放置在物体下夹持面位置,再握紧旋柄头63带动螺纹杆62顺时针转动,螺纹杆62带动夹持板64下移并对物体上夹持面进行夹持,则夹持架61对顶筒1和底架4进行夹持固定,由于三组侧面打磨轮55和三组表面打磨轮56采用螺旋连接方式,接着使用者再分别将三组侧面打磨轮55上的其中两组表面打磨轮56向外旋转调节,再将待加工的磁环2从下穿过顶筒1底部的尖锥头到达顶筒1的下方,且将三组弧形定位架38位于磁环2的内圈,同时磁环2也位于三组侧面打磨轮55和三组表面打磨轮56内,接着控制伺服马达31正转开启,伺服马达31带动丝杆33转动,丝杆33带动螺纹套34下移,由限位头7在限位滑槽内滑动对连杆35提供辅助滑动限位补偿,则螺纹套34带动三组连杆35同步外展,三组连杆35带动三组弧形定位架38同步扩展至磁环2内圈的三个预定位置,再由万向球头36和万向球座37对弧形定位架38提供转动调节补偿,然后三组连杆35继续带动三组弧形定位架38竖直贴合在磁环2的内圈为止,然后控制伺服马达31关闭,小型减速机32开启并控制丝杆33减速停转,使三组弧形定位架38对磁环2内圈的三个预定位置稳定定位即可,然后再将三组侧面打磨轮55上的其中两组表面打磨轮56向内旋转复位,并将两组表面打磨轮56对应与两组侧面打磨轮55进行螺旋拧紧;

38.然后控制调速电机51开启并以低转速带动驱动齿轮52进行转动,由限位凸块9在环形滑轨8内做圆周转动,为齿圈53提供限位滑动补偿,则驱动齿轮52带动齿圈53进行低速转动,齿圈53再通过三组连接件54带动三组侧面打磨轮55和三组表面打磨轮56同步低速转动,则低速转动状态下的三组侧面打磨轮55和三组表面打磨轮56对磁环2的侧表面毛刺和上下表面毛刺进行均匀低档精磨处理,且低档转速控制在200-300r/min,低档精磨时间控制在3-5min左右,接着再控制调速电机51以中转速带动驱动齿轮52进行转动,同理,则驱动齿轮52带动齿圈53进行中转速转动,齿圈53再通过三组连接件54带动三组侧面打磨轮55和三组表面打磨轮56同步中转速转动,则低速转动状态下的三组侧面打磨轮55和三组表面打磨轮56对磁环2的侧表面毛刺和上下表面毛刺进行均匀中档精磨处理,且中档转速控制在300-500r/min,低档精磨时间控制在4-8min左右,最后再控制调速电机51以高转速带动驱动齿轮52进行转动,同理,则驱动齿轮52带动齿圈53进行高转速转动,齿圈53再通过三组连接件54带动三组侧面打磨轮55和三组表面打磨轮56同步高转速转动,则低速转动状态下的三组侧面打磨轮55和三组表面打磨轮56对磁环2的侧表面毛刺和上下表面毛刺进行均匀高档精磨处理,且高档转速控制在500-800r/min,高档精磨时间控制在1-3min左右,待磁环2完成低、中和高三种档位精磨处理后,使用者采用目测和手摸的方式对磁环2的侧表面毛刺和上下表面毛刺进行人工检查,然后再置入检验设备中进行机检,精磨合格后的磁环2和精磨不合格的磁环2分类放置,再对精磨不合格的磁环2追踪溯源,找寻原因,重塑加工。

39.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以

理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1