一种低锰含量中锰钢的制备方法

tempering on the microstructure and tensile properties of a martensitic medium-mn lightweight steel.metall mater trans a,2019,vol.50,p.2655)。可是,这些fe-mn-al-c系低密度钢中的碳、锰和铝元素含量较高,而且常常由于粗大κ-碳化物的存在,导致fe-mn-al-c系低密度钢的力学性能不佳。

技术实现要素:

5.本发明的目的在于提供一种高强塑积的低锰含量中锰钢的制备方法,其成分合理、制备工艺简单、制备过程中双相区退火时间及后续低温碳扩散时间短、成本低廉、生产效率高。

6.为实现上述目的,本发明采取的技术方案为:

7.本发明提供一种低锰含量中锰钢的制备方法,包括如下步骤:

8.1)冶炼:将所述低锰含量中锰钢的合金配料冶炼后浇铸成锭;

9.2)均匀化处理及锻造:将步骤1)得到的铸锭均匀化处理后锻造成坯料;

10.3)热轧:将锻造后的锻坯加热保温后经过热轧得到热轧板;

11.4)预淬火:将热轧得到的热轧板进行完全奥氏体化处理,冷却后获得马氏体初始组织;

12.5)双相区退火:将经过预淬火后的试料加热至ac1~ac3温度进行双相区退火;

13.6)低温碳扩散:将经过双相区退火后的试料加热至280~400℃保温20~80min,通过低温碳扩散及二次碳配分即得到所述低锰含量中锰钢;

14.其中,所述低锰含量中锰钢中的锰含量按照质量百分比计低于4%。

15.作为优选地实施方式,所述低锰含量中锰钢的化学成分按质量百分比为:碳0.26%~0.48%、锰2.1%~3.4%、铝1.0%~2.2%、硅0.6%~2.0%,余量为铁和不可避免的杂质。

16.作为优选地实施方式,步骤1)中,所述冶炼为真空感应炉冶炼。

17.作为优选地实施方式,步骤2)中,所述均匀化处理为1200~1250℃保温2~3h;

18.在某些具体的实施方式中,所述均匀化处理前还包括去除铸锭上的冒口和表面氧化皮的操作。

19.作为优选地实施方式,步骤2)中,所述锻造的开锻温度为1200~1250℃;

20.优选地,所述锻造的终锻温度不低于900℃。

21.作为优选地实施方式,步骤3)中,所述加热保温的温度为1150~1200℃;

22.优选地,所述加热保温的时长为20~40min;

23.优选地,所述热轧的开轧温度为1150~1200℃;

24.优选地,所述热轧的终轧温度为不低于900℃。

25.作为优选地实施方式,步骤4)中,所述完全奥氏体化处理为将热轧得到的热轧板加热至高于ac3的温度保温10~30min,所述高于ac3的温度优选为920~970℃;

26.优选地,所述冷却为水淬或油淬冷却。

27.作为优选地实施方式,步骤5)中,所述加热至ac1~ac3温度为加热至730~800℃;

28.优选地,所述加热的时间为8~100min;

29.优选地,步骤5)还包括双相区退火后的冷却过程;所述冷却为水淬或油淬冷却。

30.作为优选地实施方式,步骤6)还包括冷却过程;所述冷却为水淬或油淬或空气中自然冷却。

31.在本发明的技术方案中,所述低锰含量中锰钢的显微组织由片层交替的铁素体、残余奥氏体及少量的回火马氏体组成,其中残余奥氏体体积分数最高可达24%,铁素含量最高可达65%;所述低锰含量中锰钢具有优异的力学性能,其强塑积为32~43gpa

·

%。

32.上述技术方案具有如下优点或者有益效果:

33.本发明通过降低锰含量、添加少量铝和硅元素的方法,进行低锰含量中锰钢的成分设计,并通过双相区退火及低温碳扩散的双步骤碳配分工艺,得到了高强塑积的低锰含量中锰钢。

34.本发明中的低锰含量中锰钢的设计思路如下:

35.1)考虑到单纯降低锰含量会导致双相区逆转变奥氏体的热稳定性差,导致中锰钢在室温下难以获得足够含量的残余奥氏体,或根本得不到残余奥氏体,因而难以获得优异力学性能的问题,本发明在常规中锰钢化学成分的基础上降低锰含量,利用al元素促进双相区退火过程中c元素和mn元素从铁素体中配分到双相区奥氏体中的特性,提高过冷奥氏体的热稳定性,进而在室温下获得足够含量的残余奥氏体;而现有技术中,al元素在中锰钢尤其是fe-mn-al-c系低密度中锰钢中的主要作用是为了减重;

36.2)虽然添加少量al有利于中锰钢在室温下获得足够含量的残余奥氏体,但因为锰含量较低,残余奥氏体的力学稳定性也较低,这对中锰钢的力学性能不利;本发明利用si元素能够抑制低温加热过程中碳化物析出的特点,通过对双相区退火后的中锰钢进行低温碳扩散达到碳的二次配分效果,使残余奥氏体进一步富碳,提高其力学稳定性,进而大大提高低锰含量中锰钢的强塑积;

37.本发明提供的低锰含量中锰钢具有较低的锰含量,制备工艺简单,双相区退火时间及低温碳扩散时间短,能够提高生产效率,降低生产成本。

附图说明

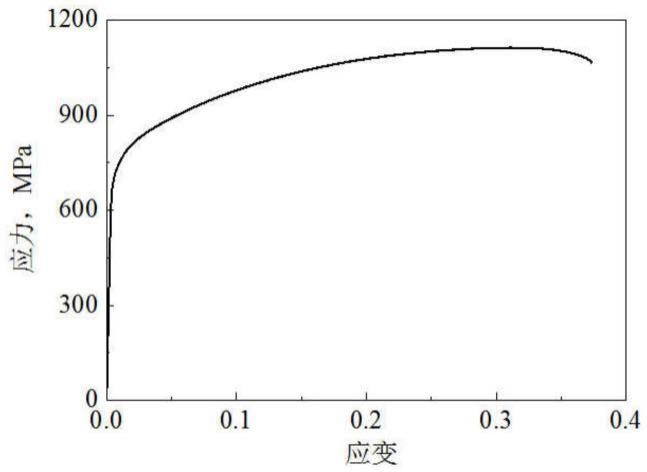

38.图1是本发明实施例1获得的低锰含量中锰钢的应力应变曲线图。

39.图2是本发明实施例1获得的低锰含量中锰钢的显微组织扫描电镜图。

40.图3是本发明实施例2获得的低锰含量中锰钢的显微组织扫描电镜图。

41.图4是本发明实施例3获得的低锰含量中锰钢的显微组织扫描电镜图。

具体实施方式

42.下述实施例仅仅是本发明的一部分实施例,而不是全部的实施例。因此,以下提供的本发明实施例中的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明的实施例,本领域技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明的保护范围。

43.在本发明中,若非特指,所有的设备和原料等均可从市场购得或是本行业常用的。下述实施例中的方法,如无特别说明,均为本领域的常规方法。

44.实施例1:

45.本实施例中,低锰含量中锰钢的化学成分按质量百分比为:碳0.38%,锰2.6%,铝

1.5%,硅1.5%,余量为铁与不可避免的杂质。

46.制备过程为:

47.1)冶炼:依照上述化学成分进行合金配料,采用真空感应炉冶炼,将钢水浇铸成锭并缓冷至室温;

48.2)锻造及热轧:将铸锭去除冒口和表面氧化皮后,在1250℃保温2h进行均匀化退火处理,出炉后进行锻造,开锻温度为1200℃,终锻温度为940℃;随后空冷至室温,锻坯的厚度为35mm;再将锻坯在1200℃保温0.5h,出炉后热轧成4mm厚的热轧板,开轧温度为1150℃,终轧温度900℃,最后空冷至室温;

49.3)预淬火:将热轧后的热轧板加热至950℃保温20min进行完全奥氏体化,随后将其油淬冷却至室温,获得马氏体初始组织;

50.4)双相区退火:将预淬火后的试料加热至745℃保温50min,进行双相区退火,随后将其油淬冷却至室温;

51.5)低温碳扩散:将双相区退火后的试料再加热至400℃保温20min,进行低温碳扩散及二次碳配分处理,随后油淬冷却至室温。

52.图1是实施例获得的低锰含量中锰钢的应力应变曲线图;图2是本实施例获得的低锰含量中锰钢的显微组织扫描电镜图。本实施例获得的低锰含量中锰钢含有体积分数为22%的残余奥氏体,其抗拉强度为1128mpa,屈服强度为725mpa,延伸率为38%,强塑积达43gpa%,达到了具有较高锰含量的中锰钢的强塑积水平。

53.实施例2

54.本实施例中,低锰含量中锰钢的化学成分按质量百分比为:碳0.48%,锰2.1%,铝1.0%,硅1.0%,余量为铁与不可避免的杂质。

55.制备过程为:

56.1)冶炼:依照上述化学成分进行合金配料,采用真空感应炉冶炼,将钢水浇铸成锭并缓冷至室温;

57.2)锻造及热轧:将铸锭去除冒口和表面氧化皮后,在1200℃保温3h进行均匀化退火处理,出炉后进行锻造,开锻温度为1200℃,终锻温度为900℃;随后空冷至室温,锻坯的厚度为35mm;再将锻坯在1200℃保温0.5h,出炉后热轧成4mm厚的热轧板,开轧温度为1150℃,终轧温度900℃,最后空冷至室温;

58.3)预淬火:将热轧后的热轧板加热至920℃保温30min进行完全奥氏体化,随后将其水淬冷却至室温,获得马氏体初始组织;

59.4)双相区退火:将预淬火后的试料加热至785℃保温8min,进行双相区退火,随后将其油淬冷却至室温;

60.5)低温碳扩散:将双相区退火后的试料再加热至320℃保温40min,进行低温碳扩散及二次碳配分处理,随后空冷至室温。

61.图3是本实施例获得的低锰含量中锰钢的显微组织扫描电镜图。本实施例获得的低锰含量中锰钢含有体积分数为24%的残余奥氏体,其抗拉强度为1228mpa,屈服强度为848mpa,延伸率为33.5%,强塑积达41gpa%,达到了具有较高锰含量的中锰钢的强塑积水平。

62.实施例3

63.本实施例中,低锰含量中锰钢的化学成分按质量百分比为:碳0.26%,锰3.4%,铝2.2%,硅1.8%,余量为铁与不可避免的杂质。

64.制备过程为:

65.1)冶炼:依照上述化学成分进行合金配料,采用真空感应炉冶炼,将钢水浇铸成锭并缓冷至室温;

66.2)锻造及热轧:将铸锭去除冒口和表面氧化皮后,在1200℃保温2.5h进行均匀化退火处理,出炉后进行锻造,开锻温度为1200℃,终锻温度为920℃;随后空冷至室温,锻坯的厚度为30mm;再将锻坯在1200℃保温0.5h,出炉后热轧成4mm厚的热轧板,开轧温度为1150℃,终轧温度900℃,最后空冷至室温;

67.3)预淬火:将热轧后的热轧板加热至970℃保温10min进行完全奥氏体化,随后将其水淬冷却至室温,获得马氏体初始组织;

68.4)双相区退火:将预淬火后的试料加热至765℃保温15min,进行双相区退火,随后将其油淬冷却至室温;

69.5)低温碳扩散:将双相区退火后的试料再加热至360℃保温30min,进行低温碳扩散及二次碳配分处理,随后水淬冷却至室温。

70.图4是本实施例获得的低锰含量中锰钢的显微组织扫描电镜图。本实施例获得的低锰含量中锰钢含有体积分数为20%的残余奥氏体,其抗拉强度为1185mpa,屈服强度为812mpa,延伸率为35%,强塑积达41.4gpa%。

71.实施例4

72.本实施例中,低锰含量中锰钢的化学成分按质量百分比为:碳0.34%,锰3.0%,铝1.8%,硅0.6%,余量为铁与不可避免的杂质。

73.制备过程为:

74.1)冶炼:依照上述化学成分进行合金配料,采用真空感应炉冶炼,将钢水浇铸成锭并缓冷至室温;

75.2)锻造及热轧:将铸锭去除冒口和表面氧化皮后,在1200℃保温3h进行均匀化退火处理,出炉后进行锻造,开锻温度为1200℃,终锻温度为900℃;随后空冷至室温,锻坯的厚度为40mm;再将锻坯在1200℃保温0.5h,出炉后热轧成4mm厚的热轧板,开轧温度为1150℃,终轧温度900℃,最后空冷至室温;

76.3)预淬火:将热轧后的热轧板加热至950℃保温20min进行完全奥氏体化,随后将其油淬冷却至室温,获得马氏体初始组织;

77.4)双相区退火:将预淬火后的试料加热至730℃保温100min,进行双相区退火,随后将其水淬冷却至室温;

78.5)低温碳扩散:将双相区退火后的试料再加热至280℃保温80min,进行低温碳扩散及二次碳配分处理,随后水淬冷却至室温。

79.本实施例获得的低锰含量中锰钢含有体积分数为12%的残余奥氏体,其抗拉强度为1090mpa,屈服强度为650mpa,延伸率为36%,强塑积为39.2gpa%,达到第三代先进高强钢对其强度、塑性和强塑积的要求。

80.以上所述仅是本发明的优选实施方式。应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应

视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1