一种基于高效固液反应的向高温合金控释添加微量金属元素的方法

1.本发明涉及金属冶炼和铸造技术领域,具体涉及一种基于高效固液反应的向高温合金控释添加微量金属元素的方法。

背景技术:

2.高温合金是指以铁、镍、钴为基,能在600℃以上的高温及一定应力作用下长期工作的一类金属材料,具有优异的高温强度,良好的抗氧化和抗热腐蚀性能,良好蠕变性能、疲劳性能、断裂韧性等综合性能,又被称为“超合金”,主要应用于航空航天、能源、船舶、电力、冶金、汽车、核工业领域。在现代航空发动机中,高温合金材料用量约占到发动机总质量的40%~60%,主要用于燃烧室、导向叶片、涡轮叶片和涡轮盘等四大热端零部件,以及发动机机匣、环形件、尾喷口等工作温度较高的部位。

3.高温合金是国防武器装备和国民经济建设不可或缺的关键材料,其研究和应用水平是衡量一个国家材料科学发展综合实力的重要标志。包括稀土元素(la、ce、y等)、zr、hf在内的微量元素在高温合金中含量低且对高温合金性能影响巨大,它们在高温合金的有效控制,对于突破制约我国高温合金涡轮叶片性能不稳定、服役寿命低的瓶颈问题至关重要。

4.稀土元素(la、ce、y等)对高温合金性能影响巨大,少量稀土元素的添加可以对高温合金性能有大幅度提升。稀土元素与高温合金中危害极大的ons等非金属杂质元素的反应活性强,极易生成对应的稀土氧化物、稀土硫化物、稀土氮化物以及稀土氧硫化物,在熔炼过程中可以有效净化熔体,在合金中可以有效结合o、n、s杂质形成微细夹杂,降低氧、硫等元素对晶界的弱化作用。同时稀土元素作为微合金化元素,偏聚于晶界可以起到有效的晶界强化作用。最为重要的是,微量的稀土元素在高温合金中起到活性元素效应,可以有效改善合金的表面稳定性,改善合金的抗氧化性能。

5.hf在高温合金中主要溶解在γ

′

相中,ni3al中hf的溶解度可以达到7at%。因此,90%的hf元素存在于γ

′

(包含γ+γ

′

共晶),添加一定量的hf可以增加高温合金中γ

′

的数量,进一步增强其沉淀强化的作用。同时,hf还是强碳化物形成元素,能够阻止沿晶的大块碳化物的析出,造成细小、分散、不规则的二次hfc碳化物的析出,促使分布由连续的网状转变为离散的块状,提高合金的塑性。hf会与合金中的s为代表的微(痕)量元素结合成细微夹杂,生成稳定的硫化物以避免硫偏聚在晶界造成引起的脆性断裂的可能。

6.zr在高温合金中的γ和γ

′

相的溶解度都很低,主要是以第二相析出的形式分布在晶界处,起到强化晶界、改善高温强度、缺口敏感、塑性及蠕变等性能。高温合金中适量zr的添加对不同合金的性能实现起到至关重要的作用,引起主要以碳化物形式存在于晶界,可以有效抑制晶界的扩散并消除晶界空位存在的可能,达到强化结晶减少晶间断裂的可能。同时zr主要以碳化物、硫化物或碳硫化物的形式存在,可以大幅度降低硫偏聚晶界对合金造成的有害影响。同时由于hf、zr都和s具有很强的化和能力,可以大幅度降低合金服役过程中硫向表面扩散造成的氧化膜脱离,可以提升高温合金抗氧化性能。

7.稀土元素、hf、zr等微量元素均对高温合金性能有极大提升,其在高温合金中的含量一般较低。由于这些元素含量很低且控制范围很窄,往往给微量元素成分的精确控制带来困难,进而极大地影响了合金设计性能的实现和潜力的释放。在高温合金熔炼的过程中,由于微量加入量往往远远低于熔体量的1%,同时这类微量合金元素单质或合金的密度低于熔体,由于这些元素融入熔体过程一般为放热反应,如果直接加入这些微量元素或合金熔炼过程产生的热效应会带来强烈的喷溅,成分控制困难的同时造成原料损失。同时,因为这些元素活性很高,保存的过程中容易发生吸氧、吸潮的现象,造成原料失效。

技术实现要素:

8.本发明的目的在于提供一种基于高效固液反应的向高温合金控释添加微量金属元素的方法,解决现有技术中添加微量元素普遍的喷溅等行为带来的微量元素控制精度低、微量元素原料利用率有限等问题。

9.为了实现上述目的,本发明所采用的技术方案如下:

10.一种基于高效固液反应的向高温合金控释添加微量金属元素的方法,包括以下步骤:

11.(1)将确定成分的母合金或不同金属原料在真空感应熔炼炉中熔化,形成高温合金熔体;

12.(2)将含有目标元素的添加剂释放到熔体表面;

13.(3)待熔体表面稳定后保持熔炼气氛进行精炼过程,以保证目标元素按照设计成分施加到熔体中;

14.(4)精炼结束后,将熔体温度调整到浇注温度,进行浇注。

15.所述的基于高效固液反应的向高温合金控释添加微量金属元素的方法,步骤(1)中,母合金为镍基、钴基或铁基的高温合金,不同金属原料指高温合金含有的ni、fe、co、cr、w、mo、ti、al、v、c、b、ta、re、nb、ru、pt中的一种或两种以上各元素的单质及其合金。

16.所述的基于高效固液反应的向高温合金控释添加微量金属元素的方法,母合金或不同金属原料中,含有一部分目标元素:稀土元素、hf、zr的一种或两种以上,通过添加剂进行补充相关元素;或者,母合金或不同金属原料中不含目标元素,完全由含有目标元素的添加剂进行添加,通过添加剂向高温合金熔体中一次性添加稀土元素、hf、zr中的一种或两种以上。

17.所述的基于高效固液反应的向高温合金控释添加微量金属元素的方法,步骤(2)中,含有目标元素的添加剂包括含有目标元素的氧化物、碳酸盐或者它们的组合。

18.所述的基于高效固液反应的向高温合金控释添加微量金属元素的方法,含有目标元素的添加剂具体为:1)添加la元素的添加剂:lah2、la2o3、la2(co3)3·

xh2o、la(oh)3、lac2中的一种或两种以上;2)添加y元素的添加剂:y2o3、y2(co3)2、y(oh)3、yh3、yc2中的一种或两种以上;3)添加ce元素的添加剂:ce2o3、ceo

1.72

、ceo

1.83

、ceo2、ce2(co3)2、ce(oh)3、cec2中的一种或两种以上;4)添加zr元素的添加剂:zrh2、zro2、zr(oh)4、zrc、zr(co3)2、zr(ch3coo)4中的一种或两种以上;5)添加hf元素的添加剂:hfh2、hfo2、h4hfo4、hfc2、hfo2·

co2·

xh2o中的一种或两种以上;添加一种元素利用以上各元素中不同物质的组合,依次添加一种或两种以上微量元素通过不同种类添加剂的组合实现。

19.所述的基于高效固液反应的向高温合金控释添加微量金属元素的方法,步骤(2)中,添加剂以固态形式加入并在熔炼过程中保持固态,通过与熔体的固液反应形式实现目标元素的释放,固态形式为不同粒度的粉体、不同形状的块体或者它们的组合;粉体粒度范围为0.01μm~5mm,块体形状包括球状、棒状或多孔骨架状。

20.所述的基于高效固液反应的向高温合金控释添加微量金属元素的方法,粉体添加剂经过混合直接加入熔体中进行原位固液反应;块体添加剂进行成型-烧结工艺以保持形状和强度,制备块状添加剂过程为:在5~200mpa压力下成型,在1300~1700℃范围内保温0.5~10h进行烧结成型。

21.所述的基于高效固液反应的向高温合金控释添加微量金属元素的方法,步骤(3)中,熔炼气氛指气压为1000~100000pa的惰性气氛或气压为0.001~50000pa的真空气氛,精炼温度为1400~1700℃,精炼时间为1~300min。

22.所述的基于高效固液反应的向高温合金控释添加微量金属元素的方法,步骤(4)中,浇注温度指1350~1500℃范围内的熔体实际浇注过程的温度。

23.本发明的设计思想是:

24.首先将高温合金熔化,将含有目标元素的添加剂(氢化物、碳化物、氧化物、氢氧化物、碳酸盐或它们的混合物)释放到熔体表面,保持一定的熔体温度和气氛条件进行微量元素控释反应。反应结束后将温度调整到浇注温度进行浇注,微量元素添加剂与高温合金熔体为固液反应形式,添加剂在整个反应过程中保持固态,直至反应完毕、目标含量的微量元素全部融入合金熔体中。添加剂不对浇注过程及合金质量(o、n等杂质元素)产生影响。本发明通过调控微量元素添加剂和熔体的固液反应达到微量元素可控释放,通过条件添加剂的组成及形态、反应温度、反应真空度等反应要素,达到微量元素平稳、高效、均匀地添加到高温合金熔体中,实现0.001wt%含量精度的高温合金中稀土元素、zr、hf等微量元素的控制添加,进而最大程度释放有益微量元素对高温合金性能的提升。

25.本发明具有以下特点及有益效果:

26.(1)反应平稳可控:本发明的微量元素添加通过目标微量元素的固态化合物(氢化物、碳化物、氧化物、氢氧化物、碳酸盐)与高温合金液态熔体之间的固液反应实现,反应过程无明显热效应,避免了直接添加极少量的微量元素单质及合金带来的喷溅,通过反应温度、时间、真空度及添加剂的变化,可以实现对微量元素释放速率的控制。整个反应过程熔体液面平稳可控,对耐材、设备的影响小。

27.(2)控制精度高:本发明通过原位反应的方式实现目标微量元素的控制释放,而不是通过合金组元直接融入熔体,由于有效避免了合金组元添加带来喷溅等问题,可以通过添加剂用量和添加剂形态有效调控添加剂与熔体的界面反应,实现0.001wt%级别的微量元素高精度控制,最大程度释放微量元素对合金性能的强化作用。

28.(3)可实现同时对多种微量元素控制:通过不同的添加剂配比及其与熔体的界面反应行为调节,本发明可以实现对高温合金中常见稀土元素、zr、hf等多种微量元素同时调控。

29.(4)原料利用率高:由于本发明采用了可控的固液反应的方式原位释放目标微量元素,避免了由于喷溅带来的物理损失,原料的利用率接近100%。同时与微量元素单质及合金相比,本项目采用成本更低的氧化物等化合物作为原料,从原料成本及利用率两方面

可以大幅度降低微量元素添加成本。

30.(5)实用性较广:本发明除可以用于高温合金体系添加稀土元素、zr、hf等多种微量元素外,对于高碳铸铁、铸钢及特种钢、镁合金、铝合金体系添加微量元素也可采用。

具体实施方式

31.在具体实施过程中,本发明基于高效固液反应的向高温合金控释添加微量金属元素的方法,其工艺具体包括以下步骤:

32.(1)将确定成分的母合金或不同金属原料在真空感应熔炼炉中熔化成熔体;

33.(2)将一定形式和规格的含有目标元素的添加剂释放到熔体表面;

34.(3)待熔体表面稳定后保持一定熔炼气氛和熔体温度等反应条件,进行一段时间的精炼过程,以保证目标元素按照设计成分施加到熔体中;

35.(4)精炼结束后,将熔体温度调整到浇注温度,并按照一定要求浇注。

36.上述步骤(1)中,母合金包括镍基、钴基、铁基高温合金,不同金属原料指ni、fe、co、cr、w、mo、ti、al、v、c、b、ta、re、nb、ru、pt等高温合金含有的各元素的单质及其合金。母合金或不同金属原料中可以含有稀土元素、hf、zr,利用本发明技术进行补充相关元素;也可以不含目标元素完全由本发明添加。

37.上述步骤(2)中,含有目标氧化物添加剂包括含有目标微量元素的氧化物、碳酸盐以及它们的组合。具体包括:1)添加la元素的添加剂:lah2、la2o3、la2(co3)3·

xh2o、la(oh)3、lac2;2)添加y元素的添加剂:y2o3、y2(co3)2、y(oh)3、yh3、yc2;3)添加ce元素的添加剂:ce2o3、ceo

1.72

、ceo

1.83

、ceo2、ce2(co3)2、ce(oh)3、cec2;4)添加zr元素的添加剂:zrh2、zro2、zr(oh)4、zrc、zr(co3)2、zr(ch3coo)4;5)添加hf元素的添加剂:hfh2、hfo2、h4hfo4、hfc、hfo2·

co2·

xh2o。添加一种元素可以利用以上各元素中不同物质的组合,依次添加多种微量元素可以通过不同种类添加剂的组合实现。

38.本发明利用添加剂与高温合金熔体的固液反应原位释放目标微量元素,添加剂包括不同目标元素的氢化物、碳化物、氢氧化物、碳酸盐、乙酸盐。释放微量元素的反应按照添加剂形式的不同主要分为如下三种反应:

39.1)原位分解反应:固态的氢化物、碳化物形式的添加剂借助高温熔体作为能量来源,再高温熔体表面发生原位的分解反应,分解得到的活性金属组元进入熔体中,达到原为反应控释的作用,其反应按照方程(1)、(2)进行。其中,生成的氢气随排气系统排除熔体,不会对熔体成分产生干扰,生成的碳作为高温合金中必要的强化元素;

40.meh

x

→

me+x/2h2↑ꢀꢀꢀ

(1)

41.mec

x

→

me+xc

ꢀꢀꢀ

(2)

42.2)原位还原反应:固态的氧化物形式的添加剂会被高温合金熔体中的al、c等活性组元反应,通过这种可控的固液反应快速将目标微量元素释放到熔体中,其按照方程式(3)、(4)、(5)进行,其中生成的co随排气系统排除熔体,不会对熔体成分产生干扰,生成的al2o3或复合氧化物以固态渣的形式附着在熔体表面,不会对熔体成分及后续浇注过程产生干扰;

43.meo+c

→

me+co

↑ꢀꢀꢀ

(3)

44.meo+al

→

me+al2o3ꢀꢀꢀ

(4)

45.meo+al

→

me+meo

·

al2o3ꢀꢀꢀ

(5)

46.3)原位分解-还原反应:固态的氢氧化物、碳酸盐形式的添加剂会在高温熔体的作用下发生分解反应(按照式(6)、(7)的方式进行),生成高活性的金属氧化物,和co2、h2o随排气系统排除熔体,不会对熔体成分产生干扰;而后被高温合金熔体中的al、c等活性组元反应(按照式(3)、(4)、(5)的方式进行)),通过这种可控的固液反应快速将目标微量元素释放到熔体中,其按照方程式(3)、(4)、(5)进行,其中生成的co随排气系统排除熔体,不会对熔体成分产生干扰,生成的al2o3或复合氧化物以固态渣的形式附着在熔体表面,不会对熔体成分及后续浇注过程产生干扰;

47.meco3→

meo+co2↑ꢀꢀꢀ

(6)

48.me(oh)2→

meo+h2o

↑ꢀꢀꢀ

(7)

49.一定形式和规格指添加剂以固态形式加入并在熔炼过程中保持固态,通过与熔体的固液反应形式实现目标元素的释放。具体形式包括不同粒度的粉体和不同形状的块体以及它们的组合。粉体粒度范围包含0.01μm~5mm,块体形状包括球状、棒状、多孔骨架状等。

50.粉体添加剂经过混合直接加入熔体中进行原位固液反应;块体需要进行一定的成型-烧结工艺以保持一定的形状和强度。制备块状添加剂过程为:在5~200mpa压力下成型,在1300~1700℃范围内保温0.5~10h进行烧结成型。微量元素添加剂可以包含粉体和块体以及它们的组合。

51.添加剂以固态形成加入到熔体中,整个熔炼过程中以固态的形式存在,并随反应的进行迅速减少直至反应完毕而消失,可以有效避免液态脱硫渣对熔炼坩埚的腐蚀、破坏。

52.一定的熔炼气氛指1000~100000pa的氩气、氦气等惰性气氛、0.001~50000pa的真空气氛。一定的熔体温度指1400~1700℃的熔炼温度。一段时间的精炼指1~300min的熔炼时间。

53.浇注温度指1350~1500℃范围内的熔体实际浇注过程的温度。

54.下面,通过实施例对本发明进一步详细阐述。

55.实施例1

56.本实施例中,向22kg镍基高温合金k465中添加200ppm的ce元素。

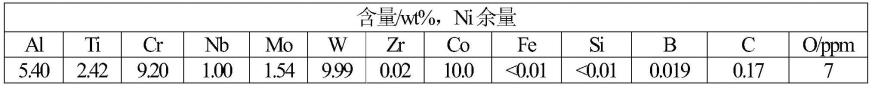

57.表1 k465合金原始成分表

[0058][0059]

具体过程为:

[0060]

(1)将ni、co、cr、w、mo、c、nb原料放置在坩埚中,进行抽真空操作并升温熔炼,待物料化清后降温至1420℃,向熔体中加入al、ti、zr、ni-b等物料,待熔体液面稳定后取样,测定成分如表1所示;

[0061]

(2)将5.6g ceo2粉体加入到熔体表面,粉体的粒度分布如表2所示;

[0062]

表2 添加剂分体粒度分布表

[0063]

粒度范围/目质量分数/(w.t.%)+18318~6020

60~10020100~20030200~40020-4007

[0064]

(3)将熔体温度调整到1570℃,保持真空度,使炉内气压为0.5pa,精炼20min;

[0065]

(4)调整温度至1450℃,将熔体浇注成合金锭,待合金锭冷却后将合金锭上下部分别取样测定成分见表3;

[0066]

表3 精炼后k465合金成分表

[0067][0068]

实施例2

[0069]

本实施例中,向450kg镍基高温合金k417g中添加500ppm的zr元素。

[0070]

表4 k417g合金原始成分表

[0071][0072]

具体过程为:

[0073]

(1)将ni、co、cr、mo、c原料放置在坩埚中,进行抽真空操作并升温熔炼,待物料化清后降温至1400℃,向熔体中加入v-al、al、ti、zr、ni-b等物料,待熔体液面稳定后取样,测定成分如表4所示;

[0074]

(2)将218.8g zro2、85.0g zrc、131.2g zr(oh)4粉体混合物加入到熔体表面,各粉体的粒度分布如表5所示;

[0075]

表5 添加剂粉体粒度分布表

[0076][0077]

(3)将熔体温度调整到1520℃,保持真空度,使炉内压力为0.8pa,精炼30min;

[0078]

(4)调整温度至1450℃,将熔体浇注成合金锭,待合金锭冷却后将合金锭上下部分别取样测定成分见表6;

[0079]

表6 精炼后k417g合金成分表

[0080][0081]

实施例3

[0082]

本实施例中,向2200kg镍基高温合金dd5中添加600ppm的hf以及100ppm的y元素。

[0083]

表7 dd5合金原始成分表

[0084][0085]

具体过程为:

[0086]

(1)将ni、co、cr、w、mo、c原料放置在坩埚中,进行抽真空操作并升温熔炼,待物料化清后降温至1450℃,向熔体中加入al、ta、zr、re、hf、ni-b等物料,待熔体液面稳定后取样,测定成分如表7所示;

[0087]

(2)将1556.6g hfo2、267.0g hfh4、157.3g hfc、244.5g y2o3、88.5g y2(co3)3、57.8gy(oh)3、31.0gyc2粉体混合物加入到熔体表面,各粉体的粒度分布如表8所示;

[0088]

表8 添加剂分体粒度分布表

[0089][0090]

(3)将熔体温度调整到1550℃,保持真空度,使炉内压力为0.3pa,精炼80min;

[0091]

(4)调整温度至1480℃,将熔体浇注成合金锭,待合金锭冷却后将合金锭上下部分别取样测定成分见表9;

[0092]

表9 精炼后dd5合金成分表

[0093][0094]

实施例4

[0095]

本实施例中,向22kg镍基高温合金k40m中添加100ppmla、100ppm ce、500ppmzr元素。

[0096]

表10 k40m合金原始成分表

[0097][0098]

具体过程为:

[0099]

(1)将ni、co、cr、w、mo、c原料放置在坩埚中,进行抽真空操作并升温熔炼,待物料化清后降温至1420℃,向熔体中加入al、ti、zr、ta、ni-b等物料,待熔体液面稳定后取样,测定成分如表10所示;

[0100]

(2)将268.7gceo2、102.5gce2o3、68.3gce(oh)3、115.0gce2(co3)3、45.5gcec2、256.6gla2o3、230.7gla2(co3)3、191.4gla(oh)3、46.0glac2、1477.4gzro2、660.2gzrc、254.8gzr(oh)4、223.6gzrh2、405.2gzr(co3)2、785.1gzr(ch3coo)4粉体混合均匀。各粉体粒度均保证:100~200目的质量分数40~50%、200~400目的质量分数40~50%,+100目和-400目的粉体质量分数均《5%。将混合后的粉体在在100mpa压力下成多个直径35

±

2mm、高度40

±

5mm的圆柱状,在1500℃范围内保温2h进行烧结成型。最后将烧结后的产物加入到熔

体表面;

[0101]

(3)将熔体温度调整到1550℃,保持真空度使坩埚内气压为0.006pa,精炼80min;

[0102]

(4)调整温度至1450℃,将熔体浇注成合金锭,待合金锭冷却后将合金锭上下部分别取样测定成分见表11;

[0103]

表11 精炼后k40m合金成分表

[0104][0105]

实施例结果表明,本发明开发了一种以金属氧化物或碳酸盐等形式的添加剂的方式加入,添加剂在熔炼过程中与熔体在反应过程可控的条件下原位释放微量元素。整个过程通过熔体与添加剂高效的固液反应形式实现,反应过程中无喷溅,原料利用效率高且元素含量可实现精确控制。除目标的微量元素外,添加剂对熔体的氧、氮等有害杂质含量无影响,是一种快速、高效、可控的微量元素控释方法。本发明以固态氧化物等形式的添加剂,可以利用熔体与添加剂的原为反应,实现微量元素的精确控制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1