基于响应面法的双相不锈钢3D打印件性能的预测方法

基于响应面法的双相不锈钢3d打印件性能的预测方法

技术领域

1.本发明属于金属3d打印技术领域,尤其涉及一种基于响应面法的双相不锈钢3d打印件性能的预测方法。

背景技术:

2.双相不锈钢(duplex stainless steel,dss)兼具铁素体不锈钢和奥氏体不锈钢的优点,具有良好的综合力学性能和优秀的耐腐蚀性能,广泛应用于石油化工、装备制造业、航天航空、海洋工程、汽车工业等行业。然而,由于双相不锈钢中两相的应变硬化行为不同,使得两相变形不均匀、协调性差,导致双相不锈钢热加工难度大,加工时极易出现边部和表面裂纹等缺陷,严重制约双相不锈钢在复杂零部件制备方面的拓展。选区激光熔化(selective laser melting,slm)技术是3d打印技术中的重要分支,能很好的解决复杂零件的成形问题,其基于计算机系统构建三维模型,采用激光熔化金属粉末,由下而上逐层累积成形实体零件。slm技术具有直接成形、无需模具、可制作高精度零件等优点,赋予材料优异的力学性能,已广泛应用于航空航天、生物医疗、动力能源及相关领域。

3.slm成形件性能受激光功率、扫描速度和扫描间距等工艺参数的影响较大。工艺参数选取不合理,材料中会出现粉末熔化不足、熔道不连续、熔液飞溅等缺陷,降低试样致密度的同时恶化材料力学性能。因此,选择合理的工艺参数能有效改善试样致密度和力学性能,制备高品质双相不锈钢。然而,目前尚未发现有理论或者方法能通过工艺参数准确预测试样的致密度和力学性能。

4.因此,需要一种能通过工艺参数有效预测试样致密度和力学性能的方法,用以预测不同工艺参数下试样的致密度和力学性能,进而确定合理的工艺参数范围,为制备高性能双相不锈钢提供理论参考。

技术实现要素:

5.针对现有技术存在的空白和不足,本发明的目的在于提供一种基于响应面法的双相不锈钢3d打印件性能的预测方法。通过工艺参数预测3d打印制备的双相不锈钢试样的致密度和力学性能,进而确定合理的工艺参数范围,指导零件工艺参数的选择。

6.为实现上述目的,本发明采用统计学方法,提出一种高效、准确的3d打印制备双相不锈钢致密度和性能的预测方法,采用响应面法建立工艺参数(激光功率、扫描速度和扫描间距)与材料性能(致密度、抗拉强度)之间的非线性映射关系,实现对3d打印制备双相不锈钢性能的预测。

7.其首先采用不同水平的选区激光熔化工艺参数制备双相不锈钢试样;进而测量双相不锈钢试样的相关性能参数;最后,根据工艺参数和性能参数,建立选区激光熔化技术制备双相不锈钢性能预测模型。本发明提供的方法,综合考虑了不同工艺参数之间的耦合作用,合理构建性能预测模型,能够通过工艺参数有效预测试样致密度和力学性能,进而确定合理的工艺参数范围,能有效简化对slm打印工艺参数的探索流程,为制备高性能双相不锈

钢提供理论参考。

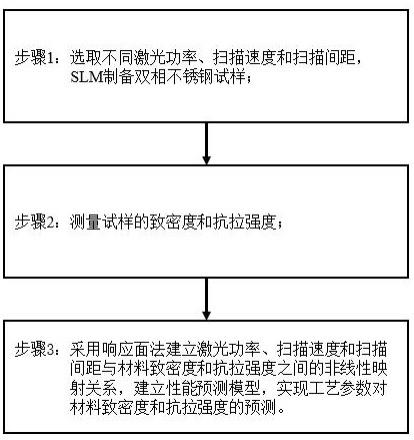

8.本发明具体采用以下技术方案:一种基于响应面法的双相不锈钢3d打印件性能的预测方法,其特征在于,包括以下步骤:步骤1:选取不同激光功率、扫描速度和扫描间距,slm制备双相不锈钢试样;步骤2:测量试样的致密度和抗拉强度;步骤3:采用响应面法建立激光功率、扫描速度和扫描间距与材料致密度和抗拉强度之间的非线性映射关系,建立性能预测模型,实现工艺参数对材料致密度和抗拉强度的预测。

9.进一步地,在步骤1中,以双相不锈钢为材料,通过改变包括激光功率、扫描速度为和扫描间距的工艺参数,slm成形颗粒试样和哑铃试样。

10.进一步地,在步骤2中,采用阿基米德排水法测量试样密度,并计算致密度,采用单向拉伸试验测量试样抗拉强度,获取响应面法所需试样样本。

11.进一步地,在步骤3中,采用响应面法建立激光功率、扫描速度和扫描间距与材料致密度和抗拉强度之间的非线性映射关系,实现对3d打印制备双相不锈钢性能的预测。

12.进一步地,在步骤3中建立的预测模型如下:致密度预测模型:z=19.57544+0.314458

×

p+0.004998

×

v+1094.8642

×

s+0.000012

×

p

×

v-1.12346

×

p

×

s+0.130864

×v×

s-0.00047

×

p

2-0.000015

×v2-6375.85734

×

s2。

13.抗拉强度预测模型:k=-2059.75579+14.04277

×

p-1.5585

×

v+49318.27628

×

s+0.004184

×

p

×

v-71.77963

×

p

×

s+15.84432

×v×

s-0.022328

×

p

2-0.000617

×v2-2.85e+05

×

s2。

14.其中,z为致密度、k抗拉强度,p为激光功率,v为扫描速度,s为扫描间距。

15.与现有技术相比,本发明及其优选方案考虑了不同工艺参数之间的耦合作用,能可靠地、准确地预测slm制备双相不锈钢的性能,从而进一步评价选区激光熔化制备工艺参数的合理性,能够有效缩短产品的加工周期。

附图说明

16.下面结合附图和具体实施方式对本发明进一步详细的说明:图1是本发明实施例基于响应面法的双相不锈钢3d打印件性能的预测方法流程图;图2是本发明实施例致密度模型的预测值与实际值关系图;图3是本发明实施例抗拉强度模型的预测值与实际值关系图。

具体实施方式

17.为让本专利的特征和优点能更明显易懂,下文特举实施例,作详细说明如下:为了让本领域技术人员进一步了解本发明所提出的方法,下面结合具体实施例进行说明。本发明提供优选实施例,只用于本发明做进一步的说明,不应该被认为仅限于在此阐述的实施例,也不能理解为对本发明保护范围的限制,该领域技术熟练人员根据上述发

明内容对本发明做出的一些非本质的改进和调整,仍属于本发明的保护范围。

18.应该指出,以下详细说明都是示例性的,旨在对本技术提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。

19.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

20.如图1所示,为本实施例提供的3d打印制备双相不锈钢性能的预测方法的整体流程图,包括如下步骤:步骤1:选取不同激光功率、扫描速度和扫描间距,slm制备双相不锈钢试样。具体为:成形粉末粒径为10~53μm,成分为c≤0.02%、si≤0.45%、mn≤1.0%、s≤0.02%、p≤0.03%、ni:4.5~6.5%、cr:21~23%、mo:2.5~3.5%、n:0.1~0.3%,其余为fe。成形过程采用蛇形扫描且层间转角90

°

,激光功率为220~280w,扫描速度为500~800mm/s,扫描间距为63~77μm,铺粉厚度固定30μm,打印颗粒试样和哑铃试样用于测量致密度和抗拉强度。

21.步骤2:测量试样的致密度和力学性能。具体为,测量并计算步骤1中成形试样的致密度和抗拉强度。首先,采用阿基米德排水法测量试样密度,并已理论密度7.8g/cm3计算致密度。而后,利用万能试验机进行拉伸试验获得抗拉强度,加载速度2mm/min。值得说明的是,上述测量方式仅仅是一种示例,通过其他测量方式获得上述相关参数,相当于等同技术,亦属于本发明的保护范围。试样性能测试结果,如表1所示。

22.表1 试样性能测试结果

步骤3:采用响应面法中二次多项式回归模型建立激光功率、扫描速度和扫描间距与材料致密度和抗拉强度之间的非线性映射关系。建立的致密度和抗拉强度预测模型如下:致密度预测模型:z=19.57544+0.314458

×

p+0.004998

×

v+1094.8642

×

s+0.000012

×

p

×

v-1.12346

×

p

×

s+0.130864

×v×

s-0.00047

×

p

2-0.000015

×v2-6375.85734

×

s2。

23.抗拉强度预测模型:k=-2059.75579+14.04277

×

p-1.5585

×

v+49318.27628

×

s+0.004184

×

p

×

v-71.77963

×

p

×

s+15.84432

×v×

s-0.022328

×

p

2-0.000617

×v2-2.85e+05

×

s2。

24.其中,z为致密度、k抗拉强度,p为激光功率,v为扫描速度,s为扫描间距。预测模型的构建综合考虑了不同工艺参数之间的耦合作用。致密度和抗拉强度预测模型的预测值与

实际值的关系分别如图2、3所示。由图可知,以看到实际值与预测值十分贴近,表明所建立的模型具有较高的准确性。

25.利用上述方法建立的预测模型,任意选取两组工艺参数预测并进行实际试验,结果如表2所示。由表2可以看出,所有指标的误差均在5%以内,表明采用本实施例方法建立的预测模型能很好的预测不同工艺参数下slm成形的双相不锈钢的致密度和抗拉强度。

26.表2模型预测值与实际值对比本发明综合考虑了不同工艺参数之间的耦合作用,能可靠地、准确地预测slm制备双相不锈钢的性能,从而进一步评价选区激光熔化制备工艺参数的合理性,能够有效缩短产品的加工周期。以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

27.以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。同时,以上,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1