一种从漆包线中回收铜料的方法与流程

1.本发明涉及环保技术领域,特别是涉及一种从漆包线中回收铜料的方法。

背景技术:

2.漆包线是电机、电器和家用电器等产品的主要原材料,特别是近几年电力工业实现了持续快速增长。家用电器的迅速发展给漆包线的应用带来了广阔的领域,漆包线的使用量也越来越大,随之而来的是大量废漆包线的产生。废旧漆包线由电器铜线圈拆解以及镀漆残次品组成,因此,废旧漆包线中含有丰富的铜资源,但由于绝缘漆层的存在,废旧漆包线无法作为铜原料直接使用。

3.近年来,有一些研究机构提出一些关于从漆包线回收铜的方法。专利号为201810864157.7的专利公开了一种利用废旧漆包线制备高纯铜的方法,尽管其最后得到高纯度的铜,然而在处理废旧漆包线时会产生污染环境的废气。而专利号为201710878720.1的专利公开了自漆包线回收金属导体的方法,其将漆包线置于热源环境中,得到经热处理的漆包线,其包括金属导体与经热解碳化的漆膜;再将经热处理的漆包线置入含有至少一种具磺酸基的化合物的水溶液中,藉此分离所述经热解碳化的漆膜与所述金属导体。其采用高温热固化漆膜相当耗能,而且热固化漆膜过程中也会产生废气污染环境。

技术实现要素:

4.鉴于上述问题,提出了本发明实施例以便提供一种克服上述问题或者至少部分地解决上述问题的一种从漆包线中回收铜料的方法。

5.为了解决上述问题,本发明实施例公开了一种从漆包线中回收铜料的方法,包括:

6.a通过前置处理,将漆包线制备成漆包线颗粒;

7.b将所述漆包线颗粒置于除漆浸出液中,并进行加热处理;其中,所述漆包线颗粒上的表面镀漆层溶解于所述除漆浸出液中,得到固液混合物;

8.c对所述固液混合物进行过滤处理,得到湿态铜料;

9.d对所述湿态铜料依次进行喷洗处理和干燥处理,得到铜料成品。

10.优选的,还包括:在所述步骤c中,对所述固液混合物进行过滤处理,得到含有所述表面镀漆层的含漆浸出液;

11.对所述含漆浸出液进行蒸馏处理,获取所述含漆浸出液中的除漆浸出液,并将得到的含漆浸出液进行回收使用。

12.优选的,所述蒸馏处理的温度为160~170℃。

13.优选的,所述除漆浸出液包括n,n-二甲基甲酰胺、n-甲基吡咯烷酮和乙酸。

14.优选的,所述n,n-二甲基甲酰胺、n-甲基吡咯烷酮和乙酸之间的质量比为8:1:1。

15.优选的,所述除漆浸出液包括四氢呋喃、n-甲基吡咯烷酮和乙酸。

16.优选的,所述四氢呋喃、n-甲基吡咯烷酮和乙酸之间的质量比为8:1:1。

17.优选的,在所述步骤b中,所述漆包线颗粒置于除漆浸出液中的时间为5~10h。

18.优选的,在步骤d中,所述喷洗处理中的喷洗压力为5~20mpa。

19.优选的,在步骤a中,所述前置处理包括:

20.将漆包线进行破碎处理,得到所述漆包线颗粒;

21.所述漆包线颗粒的粒度为10~100mm。

22.本发明实施例包括以下优点:通过除漆浸出液将漆包线颗粒上的表面镀漆层溶解,进而将废旧漆包线中的紫铜回收。这种溶解处理方式不会产生污染环境的气体,有利于保护环境;同时,相比于传统的高温熔融方式,对除漆浸出液的加热温度要求不需要很高,这能大幅减少能源消耗,从而降低回收成本。

附图说明

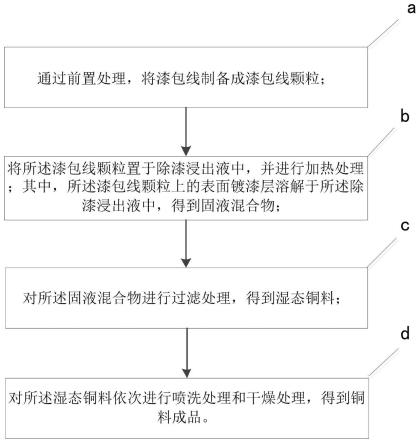

23.图1是本发明提供的从漆包线中回收铜料的方法的工艺流程图。

具体实施方式

24.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。本发明中未特别说明的百分比均为重量百分比/质量百分数。

25.参照图1,示出了本发明提供的从漆包线中回收铜料的方法的工艺流程图,具体可以包括如下步骤:a通过前置处理,将漆包线制备成漆包线颗粒;

26.b将所述漆包线颗粒置于除漆浸出液中,并进行加热处理;其中,所述漆包线颗粒上的表面镀漆层溶解于所述除漆浸出液中,得到固液混合物;

27.c对所述固液混合物进行过滤处理,得到湿态铜料;

28.d对所述湿态铜料依次进行喷洗处理和干燥处理,得到铜料成品。更具体的,将废旧的漆包线置于破碎机破碎,得到粒度为50mm的产物;得到的产物进行分捡,得到漆包线颗粒;将n,n-二甲基甲酰胺(dmf)、n-甲基吡咯烷酮(nmp)和乙酸之间的质量比设为8:1:1,并混合适量的纯水配制出除漆浸出液;并将除漆浸出液加热至其温度为100℃,然后将漆包线颗粒置于除漆浸出液中10h,得到固液混合物。将固液混合物置于铁网中过滤,得到含除漆浸出液的湿态铜料和含漆浸出液,并通过蒸馏装置蒸馏回收浸出液,使除漆浸出液可以重复利用;将蒸馏后得到的湿态铜料经水淋喷洗,再经干燥后得到紫铜,紫铜纯度为99.7%。其中,该除漆浸出液中的n,n-二甲基甲酰胺(dmf)、n-甲基吡咯烷酮(nmp)和乙酸均能与纯水很好地互溶,而且互溶后混合液达到一定温度后可以很好地溶解漆包线颗粒上的表面镀漆层。需要说明的是,由于n,n-二甲基甲酰胺(dmf)、n-甲基吡咯烷酮(nmp)和乙酸的沸点均在160℃以下,所以蒸馏温度为160℃可以回收除漆浸出液;同时,喷洗时的喷刷压力为15mpa。

29.本技术的实施例通过公开通过除漆浸出液将漆包线颗粒上的表面镀漆层溶解,进而将废旧漆包线中的紫铜回收。这种溶解处理方式不会产生污染环境的气体,有利于保护环境;同时,相比于传统的高温熔融方式,对除漆浸出液的加热温度要求不需要很高,这能大幅减少能源消耗,从而降低回收成本。

30.下面,将对本示例性实施例中一种从漆包线中回收铜料的方法作进一步地说明。

31.作为一种示例,还包括:在所述步骤c中,对所述固液混合物进行过滤处理,得到含

有所述表面镀漆层的含漆浸出液;

32.对所述含漆浸出液进行蒸馏处理,获取所述含漆浸出液中的除漆浸出液,并将得到的含漆浸出液进行回收使用。

33.所述蒸馏处理的温度为160~170℃。更具体的,蒸馏处理回收除漆浸出液的温度依据需要按照实际情况中的除漆浸出液配方成分而定,蒸馏温度可以是160℃、165℃或170℃等。需要说明的是,通过蒸馏处理的方式,将含漆浸出液中的除漆浸出液成分进行回收,从而实现除漆浸出液的反复利用,从而节约回收成本。

34.作为一种示例,所述除漆浸出液包括n,n-二甲基甲酰胺、n-甲基吡咯烷酮和乙酸。

35.所述n,n-二甲基甲酰胺、n-甲基吡咯烷酮和乙酸之间的质量比为8:1:1。

36.所述除漆浸出液包括四氢呋喃、n-甲基吡咯烷酮和乙酸。

37.其特征在于,所述四氢呋喃、n-甲基吡咯烷酮和乙酸之间的质量比为8:1:1。更具体的,除漆浸出液可以是n,n-二甲基甲酰胺(dmf)、n-甲基吡咯烷酮(nmp)、乙酸、乙酸乙酯、乙醇、四氢呋喃(thf),乙醚、石油醚中的一种或多种组合;由n,n-二甲基甲酰胺(dmf)、n-甲基吡咯烷酮(nmp)和乙酸混合而成浸出液质量比可以是8:1.5:0.5、7:1.5:1.5、7:2:1、7:1:2;除漆浸出液温度可以是60-100℃,例如60℃,70℃,80℃,90℃,100℃;浸出时间可以是5-10h,例如5h,6h,7h,8h,9h,10h。

38.需要说明的是,当除漆浸出液中的n,n-二甲基甲酰胺(dmf)、n-甲基吡咯烷酮(nmp)和乙酸之间的质量比为8:1:1时,将除漆浸出液温度调整到为100℃,且漆包线颗粒置于除漆浸出液中的时间为10h,再经过后续的喷洗和干燥处理后,得到的紫铜纯度为99.7%。

39.在其他实施例中,当除漆浸出液中的n,n-二甲基甲酰胺(dmf)、n-甲基吡咯烷酮(nmp)和乙酸之间的质量比为8:1.5:0.5时,将除漆浸出液温度调整到为90℃,且漆包线颗粒置于除漆浸出液中的时间为10h,再经过后续的喷洗和干燥处理后,得到的紫铜纯度为99.2%。

40.当除漆浸出液中的n,n-二甲基甲酰胺(dmf)、n-甲基吡咯烷酮(nmp)和乙酸之间的质量比为7:1.5:1.5时,将除漆浸出液温度调整到为80℃,且漆包线颗粒置于除漆浸出液中的时间为10h,再经过后续的喷洗和干燥处理后,得到的紫铜纯度为98.6%。

41.当除漆浸出液中的n,n-二甲基甲酰胺(dmf)、n-甲基吡咯烷酮(nmp)和乙酸之间的质量比为7:2:1时,将除漆浸出液温度调整到为70℃,且漆包线颗粒置于除漆浸出液中的时间为10h,再经过后续的喷洗和干燥处理后,得到的紫铜纯度为98.3%。

42.当除漆浸出液中的n,n-二甲基甲酰胺(dmf)、n-甲基吡咯烷酮(nmp)和乙酸之间的质量比为7:1:2时,将除漆浸出液温度调整到为60℃,且漆包线颗粒置于除漆浸出液中的时间为10h,再经过后续的喷洗和干燥处理后,得到的紫铜纯度为98.1%。

43.当除漆浸出液中的四氢呋喃(thf)、n-甲基吡咯烷酮(nmp)和乙酸之间的质量比为8:1:1时,将除漆浸出液温度调整到为100℃,且漆包线颗粒置于除漆浸出液中的时间为10h,再经过后续的喷洗和干燥处理后,得到的紫铜纯度为98.4%。

44.当除漆浸出液中的n,n-二甲基甲酰胺(dmf)、n-甲基吡咯烷酮(nmp)和乙酸之间的质量比为8:1:1时,将除漆浸出液温度调整到为90℃,且漆包线颗粒置于除漆浸出液中的时间为9h,再经过后续的喷洗和干燥处理后,得到的紫铜纯度为98.5%。

45.当除漆浸出液中的n,n-二甲基甲酰胺(dmf)、n-甲基吡咯烷酮(nmp)和乙酸之间的质量比为8:1:1时,将除漆浸出液温度调整到为80℃,且漆包线颗粒置于除漆浸出液中的时间为8h,再经过后续的喷洗和干燥处理后,得到的紫铜纯度为98.2%。

46.当除漆浸出液中的n,n-二甲基甲酰胺(dmf)、n-甲基吡咯烷酮(nmp)和乙酸之间的质量比为8:1:1时,将除漆浸出液温度调整到为70℃,且漆包线颗粒置于除漆浸出液中的时间为7h,再经过后续的喷洗和干燥处理后,得到的紫铜纯度为98.3%。

47.当除漆浸出液中的n,n-二甲基甲酰胺(dmf)、n-甲基吡咯烷酮(nmp)和乙酸之间的质量比为8:1:1时,将除漆浸出液温度调整到为60℃,且漆包线颗粒置于除漆浸出液中的时间为6h,再经过后续的喷洗和干燥处理后,得到的紫铜纯度为97.9%。

48.作为一种示例,在所述步骤b中,所述漆包线颗粒置于除漆浸出液中的时间为5~10h。

49.在步骤d中,所述喷洗处理中的喷洗压力为5~20mpa。更具体的,喷洗处理中的喷洗压力可以依据实际情况而定,可以是5mpa、10mpa、15mpa或20mpa等。

50.作为一种示例,在步骤a中,所述前置处理包括:

51.将漆包线进行破碎处理,得到所述漆包线颗粒;

52.所述漆包线颗粒的粒度为10~100mm。更具体的,漆包线经过破碎机进行破碎,而由破碎机破碎废旧漆包线得到产物的粒度为10~100mm,例如10mm,30mm,50mm,70mm,100mm。

53.需要说明的是,对于方法实施例,为了简单描述,故将其都表述为一系列的动作组合,但是本领域技术人员应该知悉,本发明实施例并不受所描述的动作顺序的限制,因为依据本发明实施例,某些步骤可以采用其他顺序或者同时进行。其次,本领域技术人员也应该知悉,说明书中所描述的实施例均属于优选实施例,所涉及的动作并不一定是本发明实施例所必须的。

54.最后,还需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者终端设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者终端设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者终端设备中还存在另外的相同要素。

55.以上对本技术所提供的一种从漆包线中回收铜料的方法,进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术及其核心思想;同时,对于本领域的一般技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1