金属型铸造模具的耐高温脱模层及包含其的可补缩模具的制作方法

1.本发明涉及模具铸造技术领域,具体涉及一种金属型铸造模具的耐高温脱模层及包含其的可补缩模具。

背景技术:

2.模具是工业生产中不可缺少的重要工艺装备,世界各国的制造业为降低产品成本、提高产品质量和生产效率,改善材料利用率,节约能源,广泛的采用各种模具成形工艺代替传统的切削加工工艺,因而,模具得到了迅速发展和广泛的应用。

3.铸造模具是指为了获得零件的结构形状,预先用其他容易成型的材料做成零件的结构形状,传统的模具铸造技术中,主要采用砂型铸造模具,首先会在模具的空腔(包括上模、下模,上模与下模均设有空腔,且上模与下模通过螺栓紧固连接)里浇筑蜡液,冷却之后形成成型的蜡制品,该蜡制品是铸造的产品形状。之后将利用蜡制品制作砂壳,砂壳包裹蜡制品。待蜡制品融化后,砂壳内便有了空腔,将钢液浇筑到砂壳体的空腔中,待钢液干了后便是浇铸件。但是采用这种铸造工艺,铸造过程工艺繁琐,需要蜡制品和各种砂粒,浪费材料,而且最后成品的产品尺寸精度不准。

4.为改变铸造模具以砂型为主的状况,现有技术中出现了多种其他的铸造方法,例如金属型铸造,但是金属型铸造因其铸型材料为钢铁所制,耐火度低,容易粘模而导致脱模困难,而使其寿命低,成本高,而且在金属型铸造模具的生产实践中,在浇注完成后,浇注口中的钢液就会下降,钢液在凝固过程中,体积要缩小,如果得不到足够钢液来补充,就会在铸件最后冷却的地方产生缩松和缩孔,导致浇铸件的质量差,甚至于使浇铸件成为废品,且现有技术钢液冷却较慢,生产效率低。

技术实现要素:

5.为解决现有技术中存在的铸造模具中的工艺繁琐、产品尺寸不准、生产效率慢、脱模困难和缩孔造成的废品问题,本发明提供了一种金属型铸造模具的耐高温脱模层及包含其的可补缩模具。

6.从具体的技术方案来说,本发明首先提供的一种金属型铸造模具的耐高温脱模层,喷涂于模具内表面,所述耐高温脱模层由耐热材料制成,将所述耐热材料制成粉末,使用涂层溶液将其涂覆到模具内表面,然后使用强流脉冲电子束辐照使所述耐热材料融化后与模具内表面贴合形成耐高温脱模层,之后使用金刚砂对耐高温脱模层进行打磨处理,使其表面平整光滑,使浇铸件脱模更加顺利。

7.优选地,所述耐热材料由碳化硅(sic)、玻璃粉、氟化镁(mgf2)、粘结剂组合而成,其中碳化硅(sic)的含量为90%-95%(重量百分比),玻璃粉的含量为1%-3%(重量百分比),氟化镁(mgf2)的含量为2%-5%(重量百分比),粘结剂的含量为0.5%-2%(重量百分比)。

8.优选地,所述耐热材料中,碳化硅(sic)的含量为94%(重量百分比),玻璃粉的含

量为2%(重量百分比),氟化镁(mgf2)的含量为3%(重量百分比),粘结剂的含量为1%(重量百分比)。

9.优选地,所述耐高温脱模层的厚度为0.3mm-0.5mm。

10.采用本发明的这一技术方案,由于在铸造模具内表面喷涂了一层耐高温脱模层,可以省去使用砂型铸造方法带来的繁琐工序问题,更加节省成本,并且本发明采用的耐热材料的熔点均大于1500度,其表面耐热度、化学稳定性、抗金属冲刷性、抗粘模性较高,与浇铸的钢液的熔点温度相差很大,不会发生变形,不会与浇铸的钢液发生粘模现象,浇铸件成型率更高,大大提高了良品率,提高了生产效率。

11.在本发明的另一个技术方案中,本发明一种金属型铸造用的可补缩模具,包括模具本体和权利要求1至4任一项所述的金属型铸造模具的耐高温脱模层。

12.在优选的一个技术方案中,所述模具本体包括上模和下模,所述上模和下模通过紧固螺栓连接,所述上模上部设有浇铸口,在上模和下模内形成有型腔,在所述浇铸口的下部设有供浇铸钢液流通的浇铸通道,所述浇铸通道将浇铸口与所述型腔连通,所述上模上部设有补缩机构,所述补缩机构包括设置于上模上部的多个浇铸小口,所述浇铸小口与模具内的型腔连通,通过浇铸小口向模具内浇铸钢液进行补缩。对所述浇铸小口可以采用更好的方案,所述补缩机构的浇铸小口设置在型腔的水平高度较高的位置处,以便于补缩更加准确。

13.优选地,所述浇铸小口为下端内径小而上端内径大的喇叭形状,所述浇铸小口的上开口端的高度高于浇铸口的高度,以防止大量浇铸或浇铸即将结束时浇铸液从浇铸小口流出。

14.优选地,所述下模底部设置有冷却水道,所述冷却水道与水箱构成循环往复结构,可持续对模具进行冷却。

15.由于本发明的可补缩模具设置了补缩机构,钢液在凝固过程中体积要缩小时,可以通过补缩机构的多个浇铸小口进行浇铸钢液,由于浇铸小口的顶部开口的高度高于型腔和浇铸口的高度,可以在受到重力作用下及时进行浇铸补缩,防止成形的浇铸件出现缩孔以及出现废品的现象,提高浇铸件的质量,本发明的可补缩模具操作简单,提高了成品的良品率和生产效率,冷却水道的设置可以使模具当天制模当天浇筑,当天出产品,提高工作效率,降低生产成本。

附图说明

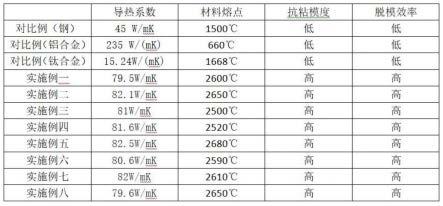

16.图1是本发明实施例与对比例的耐热材料效果对比示意图;

17.图2是本发明脱模层厚度的对比示意图;

18.图3是本发明的剖切平面示意图;

19.图4是本发明的冷却水道结构示意图;

20.图5是本发明的浇铸小口的示意图;

21.图中:1-模具本体;2-上模;3-下模;4-浇铸口;41-浇铸通道;5-型腔;6-补缩机构;61-浇铸小口;611-上开口端;7-脱模层;8-冷却水道;9-水箱;10-抽水电机;

具体实施方式

22.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

23.在本发明的描述中,需要理解的是,术语“上"、“下"基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

24.本发明的一种金属型铸造模具的耐高温脱模层,喷涂于模具内表面,根据浇铸液成分的不同,部分浇铸液为熔点较低的铁、铝、铜及铝合金等金属,部分浇铸液为熔点较高的钢、合金钢、奥氏体不锈钢等金属,为了适用于多种不同的金属材料铸造,本发明采用的所述耐高温脱模层由耐热材料制成,如图1所示,本发明的脱模层在导热率、防粘模、耐高温等方面有很大的提高,进一步提高了脱模效率。

25.本发明的脱模层采用如下耐热材料制成,所述耐热材料由碳化硅(sic)、玻璃粉、氟化镁(mgf2)、粘结剂组合而成,其中碳化硅(sic)的含量为90%-95%(重量百分比),玻璃粉的含量为1%-3%(重量百分比),氟化镁(mgf2)的含量为2%-5%(重量百分比),粘结剂的含量为0.5%-2%(重量百分比)。

26.如图1所示,参照以下实施例和对比例将更加详细地说明采用本发明耐热材料制成的耐高温脱模层的有益效果,但是本发明并不受限于这些例子。

27.实施例一、所述耐热材料中,碳化硅(sic)的含量为90%(重量百分比),玻璃粉的含量为3%(重量百分比),氟化镁(mgf2)的含量为5%(重量百分比),粘结剂的含量为2%(重量百分比)。

28.实施例二、所述耐热材料中,碳化硅(sic)的含量为91%(重量百分比),玻璃粉的含量为3%(重量百分比),氟化镁(mgf2)的含量为4%(重量百分比),粘结剂的含量为2%(重量百分比)。

29.实施例三、所述耐热材料中,碳化硅(sic)的含量为92%(重量百分比),玻璃粉的含量为3%(重量百分比),氟化镁(mgf2)的含量为4%(重量百分比),粘结剂的含量为1%(重量百分比)。

30.实施例四、所述耐热材料中,碳化硅(sic)的含量为93%(重量百分比),玻璃粉的含量为1%(重量百分比),氟化镁(mgf2)的含量为5%(重量百分比),粘结剂的含量为1%(重量百分比)。

31.实施例五、所述耐热材料中,碳化硅(sic)的含量为94%(重量百分比),玻璃粉的含量为2%(重量百分比),氟化镁(mgf2)的含量为3%(重量百分比),粘结剂的含量为1%(重量百分比)。

32.实施例六、所述耐热材料中,碳化硅(sic)的含量为95%(重量百分比),玻璃粉的含量为2.5%(重量百分比),氟化镁(mgf2)的含量为2%(重量百分比),粘结剂的含量为0.5%(重量百分比)。

33.实施例七、所述耐热材料中,碳化硅(sic)的含量为93%(重量百分比),玻璃粉的含量为2%(重量百分比),氟化镁(mgf2)的含量为3%(重量百分比),粘结剂的含量为2%(重量百分比)。

34.实施例八、所述耐热材料中,碳化硅(sic)的含量为92%(重量百分比),玻璃粉的含量为2%(重量百分比),氟化镁(mgf2)的含量为4%(重量百分比),粘结剂的含量为2%(重量百分比)。

35.上述实施例的耐热材料的制造方法可采用已知的制造方法,例如制板法或脱水压制法等。

36.在制作耐高温脱模层时,将上述耐热材料制成粉末,使用涂层溶液将其涂覆到模具内表面,在上述步骤中需要保证均匀的将耐热材料涂覆到模具的内表面,然后使用强流脉冲电子束辐照方法使所述耐热材料融化后与所述模具内表面贴合形成耐高温脱模层,之后使用金刚砂对耐高温脱模层进行打磨处理,使其表面平整光滑,使浇铸件脱模更加顺利。强流脉冲电子束辐照方法为现有技术,在此不做详细描述。

37.当然,也可以采用其他纳米级的高耐热脱模涂料,只要能承受1600摄氏度以上的钢水温度即可。

38.如图2所示,耐高温脱模层的厚度对铸造模具的导热性有一定影响,当厚度较薄时,脱模效率较低,且较薄的脱模层也容易被模具损坏,当脱模层的厚度较厚时,导热度下降,不利于模具的散热,因此从铸造模具的导热性和稳定性的方面考虑,所述耐高温脱模层的厚度为0.3mm-0.5mm时脱模效率更好,并且节省成本。

39.在本发明另一技术方案中,提供了一种金属型铸造用的可补缩模具,包括模具本体1和上述的金属型铸造模具的耐高温脱模层。

40.如图3所示,所述模具本体1包括上模2和下模3,所述上模2和下模3通过紧固螺栓101连接,对上模2和下模3的形状不做具体要求,图示的形状只是其中一个示例,在所述上模2上部设有浇铸口4,浇铸口4的水平面积较大,以便于浇铸液的快速浇入,在上模2和下模3内形成有型腔5,型腔5可以是各种不同的形状,以适合各种不同形状的浇铸件,图示的型腔5的形状只是其中一个示例。在所述浇铸口4的下部设有供浇铸液流通的浇铸通道41,所述浇铸通道41将浇铸口4与所述型腔5连通,所述浇铸通道41的水平面积比所述浇铸口4的面积略小,以便于浇铸液平稳流入所述型腔5。

41.如图3和图5所示,当浇铸口4的浇铸工序完成后,浇铸口4的浇铸液就会下降,钢液在凝固过程中,体积要缩小,如果得不到足够钢液来补充,就会在铸件最后冷却的地方发生回缩现象,导致浇铸件的质量差,如果此时再从浇铸口4进行浇铸的操作,因浇铸件的具体形状不同,很难对发生回缩的位置进行补缩,因此在所述上模2上部设有补缩机构6对浇铸件进行补缩,在不影响钢液浇铸的情况下,所述补缩机构6可设置在模具的任意位置,优选所述补缩机构6包括设置于上模2上部的多个浇铸小口61,所述浇铸小口61与模具内的型腔5连通,通过浇铸小口61向模具内浇铸钢液进行补缩。补缩结构6可使产品成型后钢水密度增加,排气顺畅,还可将钢水中残留的渣液等杂物从补缩系统排除,从而提高产品正品率。

42.在优选的一个方案中,如图3和图5所示,所述补缩机构6的浇铸小口61设置在型腔5的水平高度较高的位置处,以便于在重力作用下补缩更加准确。所述浇铸小口61为下端内径小而上端内径大的喇叭形状,当然也可以是其他不同的形状,只要可以方便向浇铸小口浇入浇铸液即可,所述浇铸小口61的上开口端611的高度高于浇铸口4的高度,以防止大量浇铸或浇铸即将结束时浇铸液从浇铸小口61流出。

43.如图4所示,在优选的一个方案中,所述下模3底部设置有冷却水道8,所述冷却水

道8与水箱9构成循环往复结构,所述冷却水道8内水的循环由抽水电机10驱动循环,可持续对模具进行冷却,当钢水浇筑完成后迅速通水冷却至700摄氏度以下,大约用时5分钟可达到出型,冷却水管8的水可循环往复使用。所述冷却水道8的形状不做特别限定,所述水箱9可以设置在于下模3持平的位置,也可以设置在较高处,对此不做特别限定,只要可以对模具进行循环冷却即可。

44.本发明的设置的补缩机构,钢液在凝固过程中体积要缩小时,可以通过补缩机构的多个浇铸小口进行浇铸钢液,由于浇铸小口的顶部开口的高度高于型腔和浇铸口的高度,可以在受到重力作用下及时进行浇铸补缩,防止成形的浇铸件出现缩孔以及出现废品的现象,提高浇铸件的质量,本发明的可补缩模具操作简单,提高了成品的良品率和生产效率,冷却水道的设置可以使模具当天制模当天浇筑,当天出产品,提高工作效率,降低生产成本。

45.上面结合附图对本发明优选的具体实施方式和实施例作了详细说明,但是本发明并不限于上述实施方式和实施例,在本领域技术人员所具备的知识范围内,还可以在不脱离本发明构思的前提下做出各种变化或等效替换,因此,本发明不受此处所公开的具体实施例的限制,所有落入本技术的权利要求范围内的实施例都属于本发明所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1