一种金刚石增强复合材料的电弧离子镀方法

1.本发明涉及电弧离子镀技术领域,具体涉及一种金刚石增强复合材料的电弧离子镀方法。

背景技术:

2.金刚石具有最高的硬度和模量,且质量小,在航空航天、汽车船舶、电子电路等各行各业有广阔的应用前景。天然金刚石的体积很小,且因为最高的硬度,后期加工难,所以在应用上被限制了。目前在摩擦磨损、热导材料和微电子领域通过薄膜沉积的方法,在基体材料表面制备一层金刚石膜,发挥金刚石的优越性能;在块体材料领域,通过爆炸法制备金刚石颗粒,然后将颗粒制备在块体材料之中,形成金刚石增强的复合材料,部分的发挥金刚石的性能,并在钻头、锯条等领域获得了广泛的应用。

3.目前制备金刚石增强金属基复合材料(dmmc)最常见的方法是粉末冶金法。为了完成dmmc的制备,必须对最高的加热温度进行限制,防止金刚石的相变,所以在粉末的配方中,粘结剂是必不可少的,但粘结剂的选择势必会对基体材料整体性能造成影响,从而限制了dmmc的性能。另外涂层制备技术中的喷涂和电镀法,也能制备dmmc。冷喷涂技术的温度低,能在不影响金刚石性能的情况下完成块体材料制备。电镀技术本身就是低温技术,在电镀过程中通过逐层加入的方法,也能制备金刚石增强金属基材料。

4.粉末冶金和冷喷涂技术有一个共同特点,即所制备的基体材料本身在粉末设计阶段,就已经被限制,而那些高硬度的类陶瓷材料,如氮化物、碳化物等无法制备。电镀技术适合金属膜层的制备,所以高硬度、耐磨的材料也无法制备。

5.鉴于上述缺陷,本发明创作者经过长时间的研究和实践终于获得了本发明。

技术实现要素:

6.本发明的目的在于解决高硬度、耐磨的材料无法通过电镀技术制备的问题,提供了一种金刚石增强复合材料的电弧离子镀方法。

7.为了实现上述目的,本发明公开了一种金刚石增强复合材料的电弧离子镀方法,包括以下步骤:

8.s1:准备衬底和金刚石颗粒;

9.s2:抽真空;

10.s3:加热;

11.s4:通入工艺气体;

12.s5:膜层沉积;

13.s6:衬底表面布置金刚石颗粒;

14.s7:重复步骤s5至s6;

15.s8:热处理。

16.所述步骤s1中衬底为和待镀膜材料相同或相近的材料,有利于后期取除,又有利

于电弧离子技术膜层沉积。

17.所述步骤s1中金刚石颗粒的大小根据复合材料的设计要求进行选择,在300目至600目之间。

18.所述步骤s2中抽真空的真空度为5

×

10-3

pa,可以避免污染。

19.所述步骤s3中加热时加热温度大于100℃。

20.所述步骤s4通入工艺气体时,工艺气体的通入是按照基体材料涉及的标准通入的,工艺气体中包含ar和n2。

21.所述步骤s5中膜层沉积时,开启电弧源,调节电弧源电流至60a~250a,膜层厚度与金刚石颗粒的直径相同。

22.所述步骤s6中衬底表面布置金刚石颗粒前需要对衬底表面附着的颗粒进行清理。

23.所述步骤s7中热处理温度≤850℃,目的是为了释放基体材料的应力,所以具体的热处理技术依据电弧离子镀技术制备的基体材料特性而确定。

24.金刚石增强复合材料的基体材料一般被限定在金属或金属的固溶体,这里利用电弧离子镀技术制备基体材料,能使材料种类从金属扩展至氮化物、碳化物等陶瓷材料,提高金刚石增强复合材料的性能。

25.与现有技术比较本发明的有益效果在于:本发明提出的制备技术本身的特点是低温制备技术,能在相对粉末冶金等技术而言较低的温度(<450℃)下,制备金属、氮化物和碳化物等复合材料,这些材料的硬度覆盖范围广,具有很大的潜力,制备的金刚石增强复合材料的性能更优越;

附图说明

26.图1金刚石颗粒;

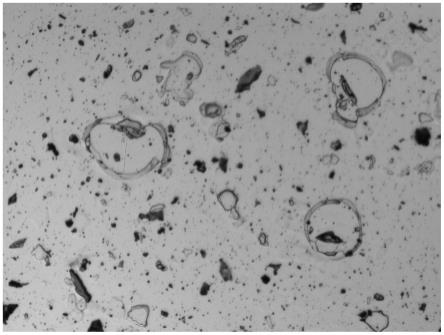

27.图2金刚石增强zrn基复合材料表面形貌图;

具体实施方式

28.以下结合具体实施例,对本发明上述的和另外的技术特征和优点作更详细的说明。

29.实施例1

30.金刚石增强zrn基复合材料,具体步骤如下:

31.(1)完成电弧离子镀膜机内部残渣的清理;

32.(2)完成电弧离子镀膜机zr靶材更换;

33.(3)以硅片作为zrn基复合材料生长的基底;

34.(4)将400目的金刚石颗粒放入酒精中超声清洗,然后过滤后,烘干;

35.(5)然后将准备好的金刚石颗粒撒在衬底表面,金刚石颗粒呈单层分布,颗粒之间保持一定的距离,以便膜层沉积时能填充在其中;

36.(6)将硅片衬底载入电弧离子镀膜机;

37.(7)电弧离子镀膜机抽真空,直至真空度为1

×

10-3

pa;

38.(8)给真空室加热至300℃,并打开工件架的旋转装置;

39.(9)在预定的300℃情况下,保温5min;

40.(10)通入工艺气体n2,保持气压为3pa;

41.(11)加载偏压为-60v;

42.(12)开启电弧源电源,设定电流为160a,开始镀膜,待膜厚约为20μm时停止镀膜;

43.(13)镀完膜5min后,通入真空室大气;

44.(14)从真空室取出衬底;

45.(15)衬底上生长出了金刚石增强zrn基复合材料,见图2,在zrn基中预埋了金刚石颗粒,制备出了金刚石增强zrn基复合材料;

46.zrn的实测硬度为3500hk,目前的金刚石增强复合材料技术一般通过粉末冶金、电镀和冷喷涂技术,这些技术很难制备类似zrn的基体。

47.实施例2

48.金刚石增强铜基复合材料制备,具体步骤如下。

49.(1)完成电弧离子镀膜机内部残渣的清理;

50.(2)完成电弧离子镀膜机铜靶材更换;

51.(3)以铜材作为铜基复合材料生长的基底;

52.(4)将400目的金刚石颗粒放入酒精中超声清洗,然后过滤后,烘干;

53.(5)将铜质衬底载入电弧离子镀膜机;

54.(6)电弧离子镀膜机抽真空,直至真空度为1

×

10-3

pa;

55.(7)给真空室加热至100℃,并打开工件架的旋转装置;

56.(8)在预定的100℃情况下,保温5min;

57.(9)通入工艺气体ar;

58.(10)开启电弧源电源,设定电流为100a,开始镀膜,待膜厚约为40μm时停止镀膜;

59.(11)镀完膜保持5min,通入真空室大气;

60.(12)从真空室取出衬底,然后将准备好的金刚石颗粒撒在衬底表面。金刚石颗粒呈单层分布,颗粒之间保持一定的距离,以便膜层沉积时能填充在其中;

61.(13)重复步骤(5)至(12),直至达到设定的材料厚度;

62.(14)镀完膜保持5min,通入真空室大气;

63.(15)取出衬底。

64.(15)衬底上生长出了金刚石增强cu基复合材料

65.cu基材的硬度是cu本身的硬度,约为40hb,远远小于zrn的硬度。

66.以上所述仅为本发明的较佳实施例,对本发明而言仅仅是说明性的,而非限制性的。本专业技术人员理解,在本发明权利要求所限定的精神和范围内可对其进行许多改变,修改,甚至等效,但都将落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1