一种硬质涂层的制备方法及具有硬质涂层的刀具与流程

1.本发明涉及一种硬质涂层以及硬质涂层刀具,尤其是一种硬质涂层及其制备方法和具有硬质涂层的刀具。

背景技术:

2.随着现代农业技术的发展,人们对农业刀具性能和质量的要求也相应提高,既要求刀具刃口耐磨还要有一定的韧性防止崩裂,对刃口进行涂覆处理是提高刀具性能的有效方法,目前,常用的涂覆种类有氮化钛、氧化铝、镍基碳化钨、碳化钨、镍基合金等,涂覆的方法包括物理气相沉积、化学气相沉积、等离子喷涂、激光喷涂、超音速喷涂等,但以上多种方法大多存在涂层与基体的附着力比较差,使用过程中容易造成涂层斑驳脱落,继而导致刀具的使用寿命缩短的问题,为此我们提出一种硬质涂层及其制备方法以及该种硬质涂层附着在刀具上形成的具有硬质涂层的刀具。

技术实现要素:

3.本发明提供了一种硬质涂层及其制备方法和具有硬质涂层的刀具,解决了上述背景技术中提及的技术问题。

4.本发明为解决上述技术问题所采用的技术方案是:一种硬质涂层,包括镍基合金涂层和碳化钨涂层,镍基合金涂层和碳化钨涂层从内向外依次附着在刀具体刀刃部分表面,镍基合金涂层包括镍、铬、钴、硼、碳、硅和铁元素,碳化钨涂层包括碳、钨、钴和铬元素。

5.优选的,镍基合金涂层中各元素的百分含量为碳含量0.6-1.0%,铬含量14-17%,硼含量2.5-4.5%,硅含量3-4.5%,铁含量≤15%,其余为镍元素。

6.优选的,碳化钨涂层中各元素的百分含量为碳化钨含量86%,钴含量10%,铬含量4%。

7.一种硬质涂层的制备方法,包括以下几个步骤:

8.步骤一:在刀具体刀刃部分表面物理沉积镍基合金涂层;

9.步骤二:在镍基合金涂层表面物理沉积碳化钨涂层;

10.步骤三:在保护气氛下对刀具基体进行高温重熔。

11.一种附着有硬质涂层的刀具,刀具在其刀具体刀刃部分表面从内向外依次附着有镍基合金涂层和碳化钨涂层。

12.一种附着有硬质涂层的刀具的制备方法,包括以下几个步骤:

13.步骤一:在刀具体刀刃部分上表面加工出沟槽,沟槽深度为1-2mm;

14.步骤二:用物理方法对沟槽表面进行处理,粗糙度控制在5-10μm;

15.步骤三:采用等离子喷涂或激光喷涂或火焰喷涂的方法在沟槽表面喷涂镍基合金涂层,镍基合金涂层的厚度控制在0.3-1.5mm;

16.步骤四:在镍基合金涂层的外层采用团聚烧结工艺喷涂碳化钨涂层,碳化钨涂层的厚度控制在0.05-0.3mm;

17.步骤五:将刀具体置于气氛保护炉或真空炉内进行高温烧结,温度控制在 900-1500℃,保温时间30-120分钟;

18.步骤六:取出刀具体,在沟槽位置形成两层不同硬度的刃口,刀具体的硬度hrc28-35,刃口内层硬度hrc58-62,刃口外层硬度hv1200。

19.优选的,步骤一中沟槽深度为1-1.2mm。

20.优选的,步骤二中粗糙度控制在6-8μm。

21.优选的,步骤三中厚度为0.6-0.8mm。

22.优选的,步骤四中厚度为0.2mm。

23.本发明采用上述结构,具有以下的优点:

24.1.在刀具体刀刃部分表面涂布两层涂层,分别是镍基合金涂层和碳化钨涂层,镍基合金涂层可在高温下熔融,熔融的镍基合金可在基体和碳化钨颗粒之间重新分布,并在最优结合位置凝固,该过程可增强涂层与刀具体刀刃部分的附着力,有效延长刀具的使用寿命;

25.2.在刀具体刀刃部分开设沟槽,分层涂布涂层,并控制涂层厚度,在沟槽位置形成两层不同硬度的刃口,高效保护刃口,结构简单,易于实现。

附图说明

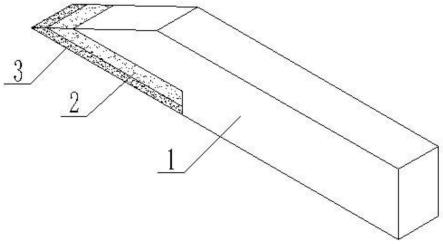

26.图1为本发明的立体结构示意图。

27.图中,1、刀具体;2、刃口内层;3、刃口外层。

具体实施方式

28.为能清楚说明本方案的技术特点,下面通过具体实施方式,并结合其附图,对本发明进行详细阐述。

29.如图1所示,一种硬质涂层,包括镍基合金涂层和碳化钨涂层,镍基合金涂层和碳化钨涂层从内向外依次附着在刀具体刀刃部分表面,镍基合金涂层包括镍、铬、钴、硼、碳、硅和铁元素,碳化钨涂层包括碳、钨、钴和铬元素,其中镍基合金涂层中各元素的百分含量为碳含量0.6-1.0%,铬含量14-17%,硼含量2.5-4.5%,硅含量3-4.5%,铁含量≤15%,其余为镍元素,碳化钨涂层中各元素的百分含量为碳化钨含量86%,钴含量10%,铬含量4%。

30.一种硬质涂层的制备方法,包括以下几个步骤:

31.步骤一:在刀具体刀刃部分表面物理沉积镍基合金涂层;

32.步骤二:在镍基合金涂层表面物理沉积碳化钨涂层;

33.步骤三:在保护气氛下对刀具基体进行高温重熔。

34.一种附着有硬质涂层的刀具,刀具在其刀具体刀刃部分表面从内向外依次附着有镍基合金涂层和碳化钨涂层。

35.一种附着有硬质涂层的刀具的制备方法,包括以下几个步骤:

36.步骤一:在刀具体刀刃部分上表面加工出沟槽,沟槽深度为1-2mm;

37.步骤二:用物理方法对沟槽表面进行处理,粗糙度控制在5-10μm;

38.步骤三:采用等离子喷涂或激光喷涂或火焰喷涂的方法在沟槽表面喷涂镍基合金涂层,镍基合金涂层的厚度控制在0.3-1.5mm;

39.步骤四:在镍基合金涂层的外层采用团聚烧结工艺喷涂碳化钨涂层,碳化钨涂层的厚度控制在0.05-0.3mm;

40.步骤五:将刀具体置于气氛保护炉或真空炉内进行高温烧结,温度控制在 900-1500℃,保温时间30-120分钟;

41.步骤六:取出刀具体,在沟槽位置形成两层不同硬度的刃口,刀具体的硬度hrc28-35,刃口内层硬度hrc58-62,刃口外层硬度hv1200。

42.实施例一(附着有硬质涂层的刀具的制备方法)

43.刀具体刀刃部分上表面加工出深度为1mm的沟槽,粗糙度为7μm,采用等离子喷涂的方法在沟槽表面喷涂0.6mm的镍基合金涂层,然后在镍基合金涂层的外层采用团聚烧结工艺喷涂0.2mm的碳化钨涂层,将刀具体置于气氛保护炉内进行高温烧结,温度控制在960℃,保温时间60分钟,取出刀具体,测得刀具体的硬度hrc28.5,刃口内层硬度hrc59.2,刃口外层硬度hv1200;

44.实施例二(附着有硬质涂层的刀具的制备方法)

45.刀具体刀刃部分上表面加工出深度为1mm的沟槽,粗糙度为6μm,采用激光喷涂的方法在沟槽表面喷涂0.7mm的镍基合金涂层,然后在镍基合金涂层的外层采用团聚烧结工艺喷涂0.2mm的碳化钨涂层,将刀具体置于气氛保护炉内进行高温烧结,温度控制在960℃,保温时间100分钟,取出刀具体,测得刀具体的硬度hrc33.3,刃口内层硬度hrc61,刃口外层硬度hv1200;

46.实施例三(附着有硬质涂层的刀具的制备方法)

47.刀具体刀刃部分上表面加工出深度为1.2mm的沟槽,粗糙度为8μm,采用火焰喷涂的方法在沟槽表面喷涂0.8mm的镍基合金涂层,然后在镍基合金涂层的外层采用团聚烧结工艺喷涂0.2mm的碳化钨涂层,将刀具体置于真空炉内进行高温烧结,温度控制在960℃,保温时间120分钟,取出刀具体,测得刀具体的硬度hrc35,刃口内层硬度hrc62,刃口外层硬度hv1200。

48.其中,上述的金属元素和所用设备均是现有技术。

49.上述具体实施方式不能作为对本发明保护范围的限制,对于本技术领域的技术人员来说,对本发明实施方式所做出的任何替代改进或变换均落在本发明的保护范围内。

50.本发明未详述之处,均为本技术领域技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1