一种厚壁高温合金部件的热处理方法与流程

1.本发明属金属热处理技术领域,具体涉及一种厚壁高温合金部件的热处理方法,可满足析出强化型高温合金厚壁部件的强韧化热处理,特别适用于燃煤电厂、核电厂、化工厂高温承压厚壁部件。

背景技术:

2.析出强化型高温合金因其优异的高温强度性能而在能源、化工、航空航天等多个领域获得广泛应用,但由于析出相形核生长速率差异,极易造成合金厚壁高温合金部件中各位置组织结构差异,从而造成木桶短板效应导致无法发挥合金的最佳性能优势,甚至于造成合金过早失效等现象。

3.析出强化型高温合金对热处理工艺参数极为敏感,较高的固溶温度与时间将导致晶粒快速正大甚至二次再结晶,从而对合金造成危害;在析出相形核生站温度区域内时效保温可以大幅提高合金强度,但也无法避免合金塑性急剧降低,并且这一现象随着时效保温时间的不同而存在较大差异。由于厚壁部件不同位置在固溶与时效处理过程中均可能存在极大差异,因此采用传统热处理工艺容易造成合金部件内部性能出现较大偏差。

技术实现要素:

4.为克服现有技术中的问题,本发明的目的是提供一种厚壁高温合金部件的热处理方法。

5.为了实现以上发明目的,本发明所采用的技术方案为:

6.一种厚壁高温合金部件的热处理方法,包括以下步骤:

7.厚壁高温合金部件升温至γ’完全溶解温度,然后以不高于5℃/min的速率加热至γ’完全溶解温度以上50℃-250℃范围内进行保温,然后冷却;

8.其中,保温时,厚壁高温合金部件中最先到温区域的保温时间t

先

与最后到温区域的保温时间t

后

满足(t

先-t

后

)*(t

保-t

溶

)/t

后

≤100℃,式中t

保

与t

溶

分别为合金的保温温度与γ’完全溶解温度;

9.冷却时,厚壁高温合金部件中各位置冷却至γ’析出起始温度的时间差不超过30min,且在γ’析出起始温度与γ’析出终止温度范围内平均冷却速率为0.1℃/min-30℃/min。

10.进一步的,所述厚壁高温合金部件最大壁厚为30mm-1500mm。

11.进一步的,厚壁高温合金部件的合金成分按质量百分数计,包括:fe:20%-48%,cr:14%-25%,mo:≤2.5%,w:≤2.5%,ti:1.2%-3.0%,co:≤3.0%,al:0.3%-2.5%,mn:≤1.0%,nb:≤0.1%,si:≤0.05%,c:0.03%-0.10%,b:0.001%-0.005%,p:≤0.01%,余量为ni。

12.进一步的,厚壁高温合金部件中γ’具有l12结构,符合a3b型原子配比,其中,a元素为ni、fe或co,b元素为al、ti、nb、ta、w或mo。

13.进一步的,升温过程中,厚壁高温合金部件中升温速率最快的区域达到γ’完全溶解温度以上50℃-250℃范围内后2h内,沿厚壁高温合金部件壁厚方向温度梯度小于0.1℃/mm。

14.进一步的,当厚壁高温合金部件中含有焊接接头,或厚壁高温合金部件在进行升温阶段前经过30%以上的变形加工时,升温阶段中在γ’完全溶解温度以上10℃-50℃范围内保温不少于0.5h后升温至γ’完全溶解温度以上50℃-250℃范围内。

15.进一步的,当厚壁高温合金部件中含有焊接接头,或厚壁高温合金部件在进行升温阶段前经过30%以上的变形加工时,厚壁高温合金部件中最后到达γ’完全溶解温度以上50℃-250℃范围内的区域在保温阶段的总时长不低于5000℃

·

min/(t

保-t

溶

)。

16.进一步的,当γ’完全溶解温度以上50℃-250℃范围内温度低于厚壁高温合金部件中合金的晶界析出相形核温度时,厚壁高温合金部件中最先到温区域的保温时间不超过10h,最后到温区域的保温时间不超过5h。

17.进一步的,保温阶段结束后厚壁高温合金部件各位置晶粒度级差不高于3级。

18.进一步的,厚壁高温合金部件在γ’析出温度区间内任一时刻的瞬时冷却速率不小于0.01℃/min,且厚壁高温合金部件中任意位置的瞬时冷却速率不超过其他位置的瞬时冷却速率的10倍。

19.与现有技术相比,本发明具有的有益效果:

20.本发明所述的强韧化热处理工艺,通过简单的热处理工艺流程获得极高的合金强韧性,最终获得厚壁合金部件表面与心部性能达到同一水平。与传统热处理工艺相比,本发明所述热处理工艺在整个热处理阶段无需在γ’相析出温度区间进行长时时效保温,保障合金强塑性的同时大幅提高合金热处理工艺效率。本发明通过控制冷却速率确保γ’相的形核生长行为,获得最优的尺寸与分布形态,在大幅提高合金强度的同时避免出现塑性的快速下降。经过本发明所述热处理后,合金自室温至γ’完全溶解温度范围内强度与峰值时效态合金强度达到同一水平,且其塑性显著提高(在中温脆性区延伸率提高50%以上)。

附图说明

21.图1为实施例1中合金部件外表面晶内析出相形貌。

22.图2为实施例1中合金部件心部晶内析出相形貌。

具体实施方式

23.下面结合附图对本发明做进一步详细描述。

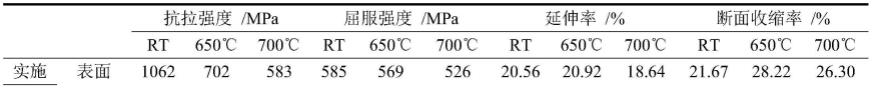

24.本发明的一种厚壁高温合金部件的热处理方法,包括以下步骤:控制厚壁高温合金部件升温至γ’完全溶解温度后,以不高于5℃/min的速率加热至γ’完全溶解温度以上50℃-250℃范围内保温,保温结束后进行冷却。

25.其中,保温过程中,厚壁高温合金部件中最先到温区域的保温时间t

先

与最后到温区域的保温时间t

后

应满足(t

先-t

后

)*(t

保-t

溶

)/t

后

≤100℃,式中t

保

与t

溶

分别为合金的保温温度与γ’完全溶解温度,*表示乘号。

26.冷却过程中,各位置冷却至γ’析出起始温度的时间差异不超过30min,且在γ’析出起始与γ’析出终止的温度范围内平均冷却速率满足0.1℃/min-30℃/min。

27.本发明的厚壁高温合金部件最大壁厚为30mm-1500mm。

28.厚壁高温合金部件的合金成分按质量百分数计,包括:fe:20%-48%,cr:14%-25%,mo:≤2.5%,w:≤2.5%,ti:1.2%-3.0%,co:≤3.0%,al:0.3%-2.5%,mn:≤1.0%,nb:≤0.1%,si:≤0.05%,c:0.03%-0.10%,b:0.001%-0.005%,p:≤0.01%,余量为ni;合金中γ’满足l12结构,优选ni3al、ni3(al,ti)等为晶内析出相。符合a3b型原子配比,其中,a元素为ni、fe或co,b元素为al、ti、nb、ta、w或mo。

29.本发明进一步的改进在于,升温过程中,应确保厚壁高温合金部件中升温速率最快的区域达到指定保温温度(γ’完全溶解温度以上50℃-250℃范围内)后2h内,沿壁厚方向温度梯度小于0.1℃/mm。

30.本发明进一步的改进在于,当厚壁高温合金部件中含有焊接接头,或合金在热处理前即厚壁高温合金部件在进行升温阶段前经过30%以上的变形加工时,在升温过程中在γ’完全溶解温度以上10℃-50℃范围内保温不少于0.5h后升温至最终保温温度(即γ’完全溶解温度以上50℃-250℃范围内),且合金部件中最后到达保温温度的区域在保温阶段的时间不应低于5000℃

·

min/(t

保-t

溶

)。

31.本发明进一步的改进在于,当保温温度低于合金的晶界析出相形核温度时,厚壁高温合金部件中最先到温(温度为γ’完全溶解温度以上50℃-250℃范围内)与最后到温区域的保温时间分别不应超过10h与5h。

32.本发明进一步的改进在于,保温阶段结束后厚壁高温合金部件各位置晶粒度级差不高于3级。

33.本发明进一步的改进在于,合金在γ’析出温度区间内任一时刻的瞬时冷却速率不小于0.01℃/min,且厚壁高温合金部件各位置瞬时冷却速率差异不超过10倍,即厚壁高温合金部件中任意位置的瞬时冷却速率不超过其他位置的瞬时冷却速率的10倍。

34.实施例1

35.合金为一种析出强化型变形高温合金,制备完成后实测成分按质量百分数计,包括c:0.05%,cr:16%,mn:0.1%,si:0.025%,w:0.3%,mo:0.6%,ti:1.8%,al:1.6%,b:0.002%,fe:40%,余量为ni,合金中γ’完全溶解温度与析出终止温度分别为875℃与580℃,晶界析出相形核温度为1020℃。合金制备工艺采用真空自耗冶炼后锻造成型,锻造变形量超过30%。随后,对锻件(壁厚650mm)进行整段热处理,工艺如下:

36.升温阶段:将厚壁高温合金部件随炉升温至875℃后以5℃/min的速率升温至1080℃;

37.保温阶段:在1080℃保温120min(最后到温区域保温时间约60-90min),之后冷却至1000℃,待合金外壁达到1000℃后保温1.0h(最后到温区域保温时间约30-50min);

38.冷却阶段:将厚壁高温合金部件表面经3min冷却至900℃后,以1.5℃/min的平均速率冷却至540℃,完成后空冷至室温。冷却阶段中不保温。

39.对比例1

40.合金为一种析出强化型变形高温合金,制备完成后实测成分为c:0.05%,cr:16%,mn:0.1%,si:0.025%,w:0.3%,mo:0.6%,ti:1.8%,al:1.6%,b:0.002%,fe:40%,余量为ni,合金中γ’的析出起始温度与终止温度分别为875℃与580℃,晶界析出相形核温度为1020℃。合金制备工艺采用真空自耗冶炼后锻造成型,锻造变形量超过30%。随

后,在锻件上切取直径12mm的棒材进行热处理,工艺如下:

41.1)预处理:将合金随炉升温至900℃保温1.0h,完成后升温至1080℃保温120min,完成后水冷至室温;

42.2)固溶处理:将合金随炉升温至900℃后以5℃/min的速率升温至1000℃,保温30min后水冷至室温;

43.3)时效处理:将合金升温至650℃后保温24h,完成后空冷至室温;

44.对比例2

45.合金为一种析出强化型变形高温合金,制备完成后实测成分为c:0.05%,cr:16%,mn:0.1%,si:0.025%,w:0.3%,mo:0.6%,ti:1.8%,al:1.6%,b:0.002%,fe:40%,余量为ni,合金中γ’的析出起始温度与终止温度分别为875℃与580℃,晶界析出相形核温度1020℃。合金制备工艺采用真空自耗冶炼后锻造成型,锻造变形量超过30%。随后,对锻件(壁厚450mm)进行整段热处理,工艺如下:

46.1)预处理:将合金随炉升温至900℃保温1.0h,完成后升温至1120℃保温60min,完成后水冷至室温;

47.2)固溶处理:将合金随炉升温至900℃后以5℃/min的速率升温至1000℃,保温30min后水冷至室温;

48.3)时效处理:将合金升温至650℃后保温8h,完成后空冷至室温,随后将合金升温至800℃后保温4h,完成后空冷至室温;

49.表1为实施例1、对比例1与对比例2热处理完成后的室温及高温拉伸性能,可以看到经本发明所述工艺热处理后的合金在各温度下均具备良好的强度与塑性,未出现明显的中温脆性。对比例经时效后虽然强度有所增加,但其塑性显著下降。同时,采用本发明所述工艺处理后各位置性能区域一致,而采用传统工艺处理后合金部件不同部位强度与塑性均存在不同程度的差异。

50.表1实施例1、对比例1与对比例2热处理完成后的室温及高温拉伸性能

[0051][0052][0053]

图1为经本发明所述实施例1外表面处晶粒内部析出相形貌,可见γ’相平均尺寸约50nm,而实施例1心部晶粒内部γ’相平均尺寸约70nm,参见图2。

[0054]

实施例2

[0055]

合金为一种析出强化型变形高温合金,制备完成后实测成分为c:0.05%,cr:16%,mn:0.1%,si:0.025%,w:0.3%,mo:0.6%,ti:1.8%,al:1.6%,b:0.002%,fe:40%,余量为ni,合金中γ’的析出起始温度与终止温度分别为875℃与580℃,晶界析出相形核温度1020℃。合金制备工艺采用真空自耗冶炼后锻造成型,并将两段锻棒对焊,焊材采用in617合金。随后,对锻件(壁厚100mm)进行整段热处理,工艺如下:

[0056]

将厚壁高温合金部件随炉升温至900℃保温0.5h,完成后升温至980℃保温,待厚壁高温合金部件外壁达到980℃后保温4.0h,完成后开始冷却,待厚壁高温合金部件表面经10min冷却至875℃后,以3℃/min的平均速率冷却至750℃,随后以15℃/min的平均速率冷却至580℃,完成后空冷至室温。

[0057]

实施例3

[0058]

合金为一种析出强化型变形高温合金,制备完成后实测成分为c:0.05%,cr:16%,mn:0.1%,si:0.025%,w:0.3%,mo:0.6%,ti:1.8%,al:1.6%,b:0.002%,fe:40%,余量为ni,合金中γ’的析出起始温度与终止温度分别为875℃与580℃,晶界析出相形核温度1020℃。合金制备工艺采用真空冶炼加电渣重熔的双联冶炼工艺,冶炼完成后在1190℃进行15hd均匀化处理。随后,对铸件(壁厚200mm)进行整段热处理,工艺如下:

[0059]

将厚壁高温合金部件随炉升温至900℃保温0.5h,完成后升温至1080℃并保温2.0h,之后冷却至1000℃,待厚壁高温合金部件外壁达到1000℃后保温0.5h,完成后开始冷却,待厚壁高温合金部件表面经15min冷却至900℃后,以1.5℃/min的平均速率冷却至540℃,完成后空冷至室温。

[0060]

实施例4

[0061]

合金为一种析出强化型变形高温合金,制备完成后实测成分为c:0.05%,cr:16%,mn:0.1%,si:0.025%,w:0.3%,mo:0.6%,ti:1.8%,al:1.6%,b:0.002%,fe:40%,余量为ni,合金中γ’的析出起始温度与终止温度分别为875℃与580℃,晶界析出相形核温度为1020℃。合金制备工艺采用真空自耗冶炼后锻造成型,并将两段锻棒对焊,焊材采用in617合金。随后,对锻件(壁厚100mm)进行整段热处理,工艺如下:

[0062]

升温阶段:将厚壁高温合金部件随炉升温至875℃后以1℃/min的速率升温至925℃;

[0063]

保温阶段:在925℃保温120min(最后到温区域保温时间约60-90min),之后冷却至900℃,待合金外壁达到900℃后保温1.0h(最后到温区域保温时间约30-50min);保温阶段结束后厚壁高温合金部件各位置晶粒度级差不高于3级。

[0064]

冷却阶段:将厚壁高温合金部件表面经3min冷却至890℃后,以0.1℃/min的平均速率冷却至540℃,且厚壁高温合金部件中任意位置的瞬时冷却速率不超过其他位置的瞬时冷却速率的10倍,完成后空冷至室温。冷却阶段中不保温。

[0065]

实施例5

[0066]

合金为一种析出强化型变形高温合金,制备完成后实测成分为c:0.05%,cr:16%,mn:0.1%,si:0.025%,w:0.3%,mo:0.6%,ti:1.8%,al:1.6%,b:0.002%,fe:40%,余量为ni,合金中γ’的析出起始温度与终止温度分别为875℃与580℃,晶界析出相形核温度1020℃。合金制备工艺采用真空自耗冶炼后锻造成型,并将两段锻棒对焊,焊材采用in617合金。随后,对锻件(壁厚100mm)进行整段热处理,工艺如下:

[0067]

升温阶段:将厚壁高温合金部件随炉升温至875℃后以2℃/min的速率升温至1125℃;

[0068]

保温阶段:在1125℃保温120min(最后到温区域保温时间约60-90min),之后冷却至1000℃,待合金外壁达到1000℃后保温1.0h(最后到温区域保温时间约30-50min);保温阶段结束后厚壁高温合金部件各位置晶粒度级差不高于3级。

[0069]

冷却阶段:将厚壁高温合金部件表面经3min冷却至900℃后,以30℃/min的平均速率冷却至540℃,且厚壁高温合金部件中任意位置的瞬时冷却速率不超过其他位置的瞬时冷却速率的10倍,完成后空冷至室温。冷却阶段中不保温。

[0070]

实施例6

[0071]

合金为一种析出强化型变形高温合金,制备完成后实测成分为c:0.05%,cr:16%,mn:0.1%,si:0.025%,w:0.3%,mo:0.6%,ti:1.8%,al:1.6%,b:0.002%,fe:40%,余量为ni,合金中γ’的析出起始温度与终止温度分别为875℃与580℃,晶界析出相形核温度为1020℃。合金制备工艺采用真空自耗冶炼后锻造成型,并将两段锻棒对焊,焊材采用in617合金。随后,对锻件(壁厚100mm)进行整段热处理,工艺如下:

[0072]

升温阶段:将厚壁高温合金部件随炉升温至875℃后以3℃/min的速率升温至975℃;

[0073]

保温阶段:在975℃保温120min(最后到温区域保温时间约60-90min),之后冷却至950℃,待合金外壁达到950℃后保温1.0h(最后到温区域保温时间约30-50min);保温阶段结束后厚壁高温合金部件各位置晶粒度级差不高于3级。

[0074]

冷却阶段:将厚壁高温合金部件表面经3min冷却至900℃后,以15℃/min的平均速率冷却至540℃,且厚壁高温合金部件中任意位置的瞬时冷却速率不超过其他位置的瞬时冷却速率的10倍,完成后空冷至室温。冷却阶段中不保温。

[0075]

本发明所述的强韧化热处理工艺,在整个热处理阶段无需在γ’相析出温度区间进行时效保温,而是通过控制冷却速率确保γ’相的形核生长行为,获得最优的尺寸与分布形态,从而在大幅提高合金强度的同时避免出现塑性的快速下降。经过本发明所述热处理后,厚壁合金部件表面与心部性能达到同一水平,合金自室温至γ’完全溶解温度范围内强度与峰值时效态合金强度达到同一水平,且其在中温脆性区延伸率提高50%以上。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1