一种转炉炉号的跟踪方法与流程

1.本发明涉及钢铁生产技术领域,特别涉及一种转炉炉号的跟踪方法。

背景技术:

2.钢铁制造企业应用工业互联网,一般是指钢铁信息化系统,积极探索生产工艺优化、多工序协同优化、多基地协同、产融结合等典型应用场景,一方面通过数据深度分析带动生产效率、质量和效益提升,另一方面实现多区域、多环节、多业务系统的协同响应与综合决策,通过模式创新实现新价值创造和新动能培育。

3.目前的钢铁信息化系统分为以下五个等级:

①ꢀ

基础自动化系统(以下简称l1级系统):一般采用可编程序控制器plc控制,根据工艺的控制要求,由相应的若干plc组成。这些设备通过以太网相互通讯,实现现场数据的采集、处理以及数据交换,同时输出所要求的执行命令;

②ꢀ

过程控制系统(以下简称l2级系统):以生产过程的参量(即l1级中现场采集的生产数据)为被控制量使之接近给定值或保持在给定范围内的自动控制系统;操作人员可以通过作为过程窗口的操作员站(os),在应用软件上跟踪钢铁生产过程;

③ꢀ

生产制造执行系统(以下简称l3级系统);

④ꢀ

企业资源计划系统(以下简称l4级系统);

⑤ꢀ

企业决策管理系统(以下简称l5级系统);转炉是炼钢的核心关键设备,是控制钢铁质量、提升生产效率和降低生产成本的核心工序。目前,转炉炼钢是将来源于l1级系统的生产数据,通过网络传输给l2级系统,一方面利用l2级系统指导l1级系统对现场的仪器仪表进行控制,一方面将l2级系统中的生产数据传输到更高一级的系统中,以便于实现多区域、多环节、多业务系统的协同响应与综合决策。

4.但是,由于目前l2级系统中的生产数据均是由l1级系统上传的零散数据,没有完整的记录生产过程信息并整合汇总,没有把转炉炼钢按照各个步骤的时间点和工艺数据关联起来汇总成有逻辑的数据进行存储,因此更高一级的系统,如l3级系统,无法通过有效分析对生产进行指导,还是要依靠操作人员通过操作员站的应用软件来跟踪钢铁生产过程。

5.而且,一旦l2级系统与l1级系统之间网络中断,或l2级系统的服务器宕机,或l2级系统的系统程序服务中断,或l2级系统的操作终端未及时操作等异常情况出现,导致生产炉号跟踪不正常从而造成生产数据与炉号匹配错误,对后续l3~l5级系统的生产指导、分析、决策带来严重影响。只能依靠人工重新调取l1级系统的生产数据,分析数据源头,核查缺漏的数据量,将l2级系统中匹配异常的数据重新匹配,不但工作量非常巨大,还要求技术水平高的操作人员对系统业务流程熟悉才能胜任数据修补的工作,且修补数据不能作批量处理,费时费力,极易产生错漏。

技术实现要素:

6.本发明的目的是针对现有技术的不足,提供一种转炉炉号的跟踪方法,其能对转炉的整个生产过程进行跟踪,保证转炉炉号的正确跟踪。

7.本发明的技术方案是:一种转炉炉号的跟踪方法,步骤如下:1)转炉炉次开始时,从l1级系统获取本次炉号,将本次炉号写入l2级系统的数据库表,同时检测该转炉的上一炉次是否结束,并且检测l3级系统是否发送了计划,如果以上条件均满足,则本次炉开始,将本次炉号写入l2级系统数据库的正在生产炉次表,并标记该转炉的生产状态为炉次开始;2)转炉吹氧开始时,l2级系统检测是否收到本次炉次开始信号,如果l2级系统已收到本次炉次开始信号,则l2级系统更新正在生产炉次表,如果未收到,则l2级系统生成一个模拟炉次开始信号,当模拟炉次开始信号生成成功后, l2级系统更新正在生产炉次表;然后,根据更新后的生产炉次表将该转炉的生产状态更新为吹氧开始;3)转炉吹氧结束时,l2级系统检测是否收到吹氧开始信号,如果l2级系统已收到吹氧开始信号,则l2级系统更新正在生产炉次表,如果未收到,则l2级系统生成一个模拟吹氧开始信号,当模拟吹氧开始信号生成成功后,l2级系统更新正在生产炉次表,然后,根据更新后的生产炉次表将该转炉的生产状态更新为吹氧结束;4)转炉出钢开始时,l2级系统检测是否收到吹氧结束信号,如果l2级系统已收到吹氧结束信号,则l2级系统更新正在生产炉次表,如果未收到,则l2级系统生成一个模拟吹氧结束信号,当模拟吹氧结束信号生成成功后,l2级系统更新正在生产炉次表;然后,根据更新后的生产炉次表将该转炉的生产状态更新为出钢开始;5)转炉出钢结束时,l2级系统检测是否收到出钢开始信号,如果l2级系统已收到出钢开始信号,则l2级系统更新正在生产炉次表,如果未收到,则l2级系统生成模拟出钢开始信号,当模拟出钢开始信号生成成功后, l2级系统更新正在生产炉次表,然后,根据更新后的生产炉次表将该转炉的生产状态更新为出钢结束。

8.进一步地,步骤1)中,当l2级系统检测从l1级系统获取的炉次号是否大于已经生产的炉次号,若大于,则上一炉次结束,若小于,则上一炉次未结束。

9.进一步地,步骤2)中模拟炉次开始信号生成失败,或步骤3)中模拟吹氧开始信号生成失败,或步骤4)中模拟吹氧结束信号生成失败,或步骤5)中模拟出钢开始信号生成失败,l2级系统报系统故障,请求人工排查。

10.采用上述技术方案的有益效果:l2级系统在炉次跟踪正常的情况下,由于l1级系统的某个炉次信号没有发出,导致l2级系统的炉次信号缺失的情况下,可通过l2级系统自动补齐l1级系统缺失的信号,使l2级系统能够完整记录生产过程的信息,并把转炉炼钢各个步骤的数据汇总存储,便于l3级系统能更好地分析、指导生产,即使l1级系统与l2级系统断网,也不会出现炉号跟踪错误的情况。

11.下面结合说明书附图和具体实施例对本发明作进一步说明。

附图说明

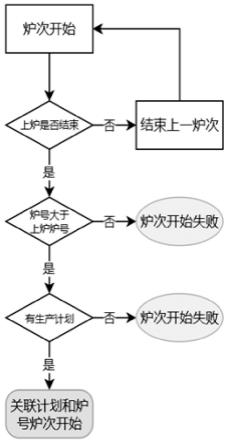

12.图1为本发明转炉炉次开始的流程图;图2为本发明转炉吹氧开始的流程图;

图3为本发明转炉吹氧结束的流程图;图4为本发明转炉出钢开始的流程图;图5为本发明转炉出钢结束的流程图。

具体实施方式

13.参见图1至图5,一种转炉炉号的跟踪方法,步骤如下:1)转炉炉次开始时,从l1级系统获取本次炉号,将本次炉号写入l2级系统的数据库表,同时检测该转炉的上一炉次是否结束,并且检测l3级系统是否发送了计划,如果以上条件均满足,则本次炉开始,将本次炉号写入l2级系统数据库的正在生产炉次表,并标记该转炉的生产状态为炉次开始,否则认为本次炉次开始失败;判断该转炉的上一炉次是否结束:l2级系统检测从l1级系统获取的炉次号是否大于已经生产的炉次号,若大于,则上一炉次结束,若小于,则上一炉次未结束。

14.2)转炉吹氧开始时,l2级系统检测是否收到本次炉次开始信号,如果l2级系统已收到本次炉次开始信号,则l2级系统更新正在生产炉次表,如果未收到,则l2级系统生成一个模拟炉次开始信号,当模拟炉次开始信号生成成功后, l2级系统更新正在生产炉次表;然后,根据更新后的生产炉次表将该转炉的生产状态更新为吹氧开始,若模拟炉次开始信号生成失败,则正在生成炉次表更新失败,l2级系统报系统故障,请求人工排查。

15.3)转炉吹氧结束时,l2级系统检测是否收到吹氧开始信号,如果l2级系统已收到吹氧开始信号,则l2级系统更新正在生产炉次表,如果未收到,则l2级系统生成一个模拟吹氧开始信号,当模拟吹氧开始信号生成成功后,l2级系统更新正在生产炉次表,然后,根据更新后的生产炉次表将该转炉的生产状态更新为吹氧结束,若模拟吹氧开始信号生成失败,则正在生成炉次表更新失败,l2级系统报系统故障,请求人工排查。

16.4)转炉出钢开始时,l2级系统检测是否收到吹氧结束信号,如果l2级系统已收到吹氧结束信号,则l2级系统更新正在生产炉次表,如果未收到,则l2级系统生成一个模拟吹氧结束信号,当模拟吹氧结束信号生成成功后,l2级系统更新正在生产炉次表;然后,根据更新后的生产炉次表将该转炉的生产状态更新为出钢开始,若模拟吹氧结束信号生成失败,则正在生成炉次表更新失败,l2级系统报系统故障,请求人工排查。

17.5)转炉出钢结束时,l2级系统检测是否收到出钢开始信号,如果l2级系统已收到出钢开始信号,则l2级系统更新正在生产炉次表,如果未收到,则l2级系统生成模拟出钢开始信号,当模拟出钢开始信号生成成功后, l2级系统更新正在生产炉次表,然后,根据更新后的生产炉次表将该转炉的生产状态更新为出钢结束,若模拟出钢开始信号生成失败,l2级系统报系统故障,请求人工排查。

18.本方法在每个生产步骤开始时,检测是否收到l1级系统发送的上一生产步骤的信号,使l2级系统在炉次跟踪正常的情况下,由于l1级系统的某个炉次信号没有发出,导致l2级系统的炉次信号缺失的情况下,可通过l2级系统自动补齐l1级系统缺失的信号,从而保证l2级系统能够完整记录生产过程的信息,并把转炉转炉炼钢各个步骤的数据汇总存储,便于l3级系统能更好地分析、指导生产,即使l1级系统与l2级系统断网,只要l2级系统的炉次跟踪正常,就不会出现炉次号跟踪错误的情况,有利于l3~l5级系统的生产指导、分析和决策。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1