一种循环保级3系罐体料的生产方法与流程

1.本发明属于铝加工行业金属包装加工领域,具体地说是一种循环保级3系罐体料的生产方法。

背景技术:

2.国内罐体料目前年实际生产量超过100万吨,这些铝材全部投入到市场,经过消费使用后绝大部分的铝材被回收使用到其它产品,没有回到罐体料保级循环使用中。目前国内铝加工厂对回收后的废罐处理装备不完善,无法将回收后的废铝有效处理再次循环到罐体料的保级生产中,同时此生产技术在国内还处于空白。

3.罐体料产品主要是对fe元素、mn元素和mg元素含量需要精准控制,减少化合物含量,有利于提高材料的成型性,同时生产出低制耳的材料。

4.制罐厂生产中产生废料和使用过的废弃罐,回收后再次循环应用,主要技术难点是对熔体质量的洁净度要求很高。随着罐体料用铝的轻量化,使用厚度逐渐减薄,每一次铝材减薄3~5um时都是一种技术的创新,都会对材料的强度、成型性等性能指标带来极大的挑战,为了获得更好的材料性能,特研发了本生产工艺,使材料的性能、成型性等各项技术指标满足下游产品的使用要求。

技术实现要素:

5.本发明提供一种循环保级3系罐体料的生产方法,用以解决现有技术中的缺陷。

6.本发明通过以下技术方案予以实现:

7.一种循环保级3系罐体料的生产方法,包括如下步骤:

8.步骤一:将3系罐体料加入废料处理系统内熔化,熔炼温度在690~760℃,并检测化学成分;

9.步骤二:根据检测的化学成分结果,使用元素去除剂,将合金中含量高的元素降低至工艺要求上限;

10.步骤三:将废料处理系统熔化后的铝液按60~90%的装炉比例转入到熔炼炉;

11.步骤四:熔炼炉按3系罐体料的化学成分配比,熔炼温度在690~760℃;

12.步骤五:将合格的铝液转到保温炉内精炼,精炼温度700~755℃,精炼时间20~90分钟;

13.步骤六:在线除渣、除气、过滤处理,铸造大扁锭,铸造温度670~720℃,铸造速度50~60mm/min;

14.步骤七:大扁锭铣面,大面铣面量10~25mm,小面铣面量3~15mm;

15.步骤八:大扁锭均匀化,均匀化温度580~620℃,保温时间3~20小时;

16.步骤九:热轧终轧温度310~360℃,厚度2~3mm;

17.步骤十:冷轧成品温度小于180℃;

18.步骤十一:精整切边成品包装入库。

19.如上所述的一种循环保级3系罐体料的生产方法,其特征在于:步骤二中的元素去除剂包括:除铁剂、除硅剂与除镁剂。

20.如上所述的一种循环保级3系罐体料的生产方法,其特征在于:所述除铁剂主要成分包括:硼砂、氯化锆、氟硼酸钾、氯化锰、氯化。

21.如上所述的一种循环保级3系罐体料的生产方法,其特征在于:所述除硅剂主要成分包括:硫化钙、活性炭、硫磺。

22.如上所述的一种循环保级3系罐体料的生产方法,其特征在于:所述除镁剂主要成分包括:氯化物和氟化物。

23.如上所述的一种循环保级3系罐体料的生产方法的制备方法,其特征在于:所述步骤二中元素去除剂使用顺序:先添加高熔点元素去除剂,再添加低熔点元素去除剂;所述元素去除剂使用量:废料处理系统每添加一次废铝都需要添加一次元素去除剂,元素去除剂的添加量根据本批次废铝的各元素的检测含量情况确定。

24.本发明的优点是:

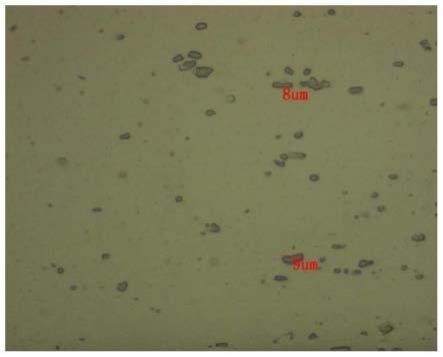

25.本发明将制罐厂废弃的废铝回收,经过废料处理系统,净化了铝液的质量。熔炼炉内使用不同比例的废铝,通过电磁搅拌使铝液成分均匀,经过保温炉的精炼和在线的除气、除渣、过滤。在线limca cm测渣,将渣含量n

20

控制在24k/kg以内,n

40

控制在2.0k/kg以内。生产到成品使用电镜观察到化合物最大尺寸控制在8~9μm,通过各工序工艺参数组合及严格的过程质量控制,确保了产品质量。有效的将制罐厂废弃的罐料废铝,再次循环到铝加工厂,生产出合格的罐料材料,保级使用到金属包装制罐领域。避免了废弃的罐料被社会回收的铝厂降级使用到其它用途,浪费了罐料原有的使用性质。从而真正实现从“从罐到罐”短流程的高效绿色经济循环。本发明所涉及的工艺设备为通用设备,成本较低,容易操作,工业上易于实现。

附图说明:

26.图1为实施例1中制备的3系罐体料的显微组织;

27.图2为实施例2中制备的3系罐体料的显微组织;

28.图3为实施例3中制备的3系罐体料的显微组织;

29.图4为实施例1中制备的3系罐体料的检测报告;

30.图5为实施例2中制备的3系罐体料的检测报告;

31.图6为实施例3中制备的3系罐体料的检测报告;

具体实施方式

32.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。

33.实施例1

34.将回收后的3系罐体料加入755℃废料处理系统内进行熔化,熔化后检测化学成分是:si,0.33%;fe,0.67%;cu,0.23%;mn,1.32%;mg,2.63%;cr,0.057%;zn,0.003%;ti,0.037%;

35.将废料处理系统内熔化合格的回收铝液按60%的装炉量添加到755℃熔炼炉内并与40%比例的电解铝液、重熔锭和中间合金一起熔化,并使用电磁搅拌器以达到熔炼炉内的化学成分均匀;

36.通过调整成分静置10分钟后检测结果是:si,0.27%;fe,0.45%;cu,0.19%;mn,0.98%;mg,1.26%;cr,0.005%;zn,0.006%;ti,0.020%;

37.将熔炼炉的铝液转到732℃保温炉内精炼35分钟,并在线除渣、除气、过滤处理;

38.渣含量情况

[0039][0040]

渣含量是衡量熔体质量洁净度的标准之一,实际检测符合工艺要求;

[0041]

铸造机以682℃铸造温度和48mm/min速度进行铸造;

[0042]

将大扁锭大面铣10mm,小面铣面量3mm,并在加热炉内580℃保温12小时,530℃时开炉轧制,热轧终轧温度310℃,厚度2.3mm;

[0043]

冷轧成品厚度0.255mm,温度170℃。

[0044]

实施例2

[0045]

将回收后的罐体废料加入758℃废料处理系统内进行熔化,熔化后检测化学成分是:si,0.34%;fe,0.68%;cu,0.022%;mn,1.30%;mg,2.58%;cr,0.005%;zn,0.003%;ti,0.036%;

[0046]

将废料处理系统内熔化后的回收铝液按90%的装炉量添加到758℃熔炼炉内并与10%比例的电解铝液、重熔锭和中间合金一起熔化,并使用电磁搅拌器以达到熔炼炉内的化学成分均匀;

[0047]

通过调整成分静置10分钟后检测结果是:si,0.26%;fe,0.48%;cu,0.18%;mn,0.87%;mg,1.27%;cr,0.005%;zn,0.006%;ti,0.021%;

[0048]

将熔炼炉的铝液转到738℃保温炉内精炼45分钟,并在线除渣、除气、过滤处理;

[0049]

渣含量情况

[0050][0051]

渣含量是衡量熔体质量洁净度的标准之一,实际检测符合工艺要求;

[0052]

铸造机以690℃铸造温度和55mm/min速度进行铸造;

[0053]

将大扁锭大面铣10mm,小面铣面量3mm,并在加热炉内605℃保温8小时,540℃时开炉轧制,热轧终轧温度330℃,厚度2.2mm;

[0054]

冷轧成品厚度0.260mm,温度175℃。

[0055]

实施例3

[0056]

将回收后的3系罐体料加入760℃废料处理系统内进行熔化,熔化后检测化学成分是:si,0.32%;fe,0.63%;cu,0.021%;mn,1.33%;mg,2.63%;cr,0.051%;zn,0.031%;ti,0.035%;

[0057]

将废料处理系统内熔化后的回收铝液按90%的装炉量添加到760℃熔炼炉内并与10%的其它合金自产废料一起熔化,并使用电磁搅拌器以达到熔炼炉内的化学成分均匀;

[0058]

通过调整成分静置10分钟后检测结果是:si,0.25%;fe,0.53%;cu,0.019%;mn,0.92%;mg,1.25%;cr,0.004%;zn,0.003%;ti,0.023%。

[0059]

将熔炼炉的铝液转到748℃保温炉内精炼50分钟,在线除渣、除气、过滤处理;

[0060]

渣含量情况

[0061][0062][0063]

渣含量是衡量熔体质量洁净度的标准之一,实际检测符合工艺要求;

[0064]

铸造机以700℃铸造温度和60mm/min速度进行铸造;

[0065]

将大扁锭大面铣10mm,小面铣面量3mm,并在加热炉内610℃保温5小时,550℃时开炉轧制,热轧终轧温度350℃,厚度2.1mm;

[0066]

冷轧成品厚度0.265mm,温度180℃。

[0067]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1