一种铝合金液除气用自动压紧装置的制作方法

1.本发明涉及除气压紧技术领域,特别涉及一种铝合金液除气用自动压紧装置。

背景技术:

2.铝合金液除气是对铝合金液进行吹气精练,铝合金液含有的氢、金属及非金属夹杂及时去除,防止铝合金铸件内部和表面形成气孔、夹杂、疏松等铸造缺陷,产生大量的废品。

3.在除气处理过程中转动的除气旋轴在离心力的作用下会产生震动,震动使得除气旋轴在除气时过度损伤,降低除气旋轴的使用寿命,因此急需一种自动压紧装置将将除气旋轴压紧固定在罐体上,从而降低除气旋轴的损伤,同时也需要解决除气旋轴在转动除气的过程中易带动罐体内的铝合金液旋转飞溅,造成浪费的问题。

技术实现要素:

4.为了解决上述问题,本发明采用以下技术方案,一种铝合金液除气用自动压紧装置,包括除气桶与支撑座,所述支撑座由支撑环以及支撑环底部安装的沿其周向均匀排布的支撑腿组成,除气桶与支撑环的内环面固定连接,除气桶底部的排料口安装有阀门,除气桶的上端外侧壁安装有沿其周向均匀排布的连接块,除气桶的顶部安装有压盖,压盖通过压紧机构与除气桶抵紧,压盖上转动连接有空心转子,空心转子的底部安装有喷头。

5.所述除气桶内安装有对空心转子进行支撑的环形组件,环形组件由固定环以及与固定环侧壁相连接且沿其周向均匀排布的肋板组成,肋板远离固定环的一端与除气桶的内壁相连接,固定环的内环面转动连接有插接转环,插接转环的外侧壁为阶梯结构,插接转环的外环面顶部为弧形结构,插接转环的内壁安装有沿其周向均匀排布的插接槽,空心转子的侧壁开设有沿其周向均匀排布的滑移槽,滑移槽的槽壁底部为向空心转子内腔倾斜的斜面,滑移槽内滑动连接有插移板,插移板远离空心转子的内壁的一端安装有与插接槽插接配合的插推头,插推头远离插移板的一端为弧形结构,空心转子的内壁开设有对称布置的导滑槽,导滑槽内滑动连接有l型支杆,l型支杆上共同安装有带动环,带动环与插移板之间铰接有推杆。

6.优选的,所述压紧机构包括与压盖底部固定连接且沿其周向均匀排布的齿条,连接块上开设有与齿条插接配合的插移槽,插移槽的侧壁开设有转动槽,转动槽内转动连接有转动轴,转动轴固定套设有与齿条啮合的卡锁齿轮,转动轴上安装有对转动轴进行锁紧的锁紧组件,除气桶内壁靠近上端处开设有插卡槽,压盖的底部安装有环形圈,环形圈的内环面为弧形结构,环形圈的外环面开设有存放槽,环形圈上开设有连接槽,存放槽内滑动连接有插块,插块通过螺纹配合的方式连接有螺杆,螺杆贯穿连接槽后安装有斜齿轮,连接槽内转动连接有转动环,转动环贯穿压盖后固定套设有主齿圈,转动环上固定套设有与多个斜齿轮均啮合的斜齿圈,压盖上转动连接有带动轴,带动轴上固定套设有与主齿圈啮合的带动齿轮,

7.优选的,所述锁紧组件包括固定套设在转动轴上的棘轮,转动槽内开设有下移槽,下移槽内通过复位弹簧安装有拉杆,拉杆铰接有棘爪,棘爪与拉杆之间安装有扭簧,拉杆的底部安装有贯穿连接块的拉绳,支撑环的上端面开设有环形槽,环形槽内安装有对称布置的伸缩气缸,伸缩气缸的伸缩端安装有环形片,绳索与环形片相连接。

8.优选的,所述插卡槽与的下端为向除气桶内倾斜的斜面,插块为与插卡槽相配合的梯型结构。

9.优选的,所述空心转子的侧壁安装有对压盖与环形圈进行除料的刮片,刮片上安装有导滑块,环形圈的底部开设有与导滑块滑动连接的环形滑槽。

10.优选的,所述插接槽靠近插接转环内壁的上下两端均开设有闭合槽,闭合槽内通过挤压弹簧安装有闭合板,闭合板上安装有密封圈,两个闭合板相对端靠近插接转环内壁的侧壁为弧形结构。

11.优选的,所述插接转环的下阶梯外侧壁开设有沿其周向均匀排布的卡弧槽,固定环的内环面开设有沿其周向均匀排布的弹压槽,弹压槽内通过推动弹簧安装有移动座,移动座上滚动连接有滚珠,滚珠与卡弧槽卡接。

12.优选的,所述插移板的上端开设有聚料槽,聚料槽的底部开设有贯穿插移板底部的排料槽,排料槽下端向插推头倾斜。

13.优选的,所述喷头为上下两端侧壁倾斜的锥型结构。

14.本发明的有益效果在于:1.本发明所设计的一种铝合金液除气用自动压紧装置,将空心转子与压盖通过压紧机构压紧固定在除气桶上端,并通过环形组件对空心转子的中部进行固定支撑,从而使得空心转子在转动的过程中即不会因离心旋转而发生震动,也不会因空心转子在旋转过程中带动铝合金液飞溅造成浪费,避免了空心转子在转动的过程中出现过渡损伤,造成空心转子的寿命缩短的问题,同时空心转子在转动的过程中带动刮片进行旋转,刮片将飞溅粘附在压盖与环形圈上的铝合金液刮除,使得铝合金液全部得到除气处理,避免了铝合金液除气效果不佳的问题。

15.2.本发明中的插推头与插接槽抵紧,从而达到空心转子与插接转环固定的功能,使得插接转环对空心转子的侧壁进行支撑,在空心转子转动的过程中带动插接转环在固定环上进行转动,从而避免了空心转子在旋转除气的过程中因旋转离心力的作用下出现倾斜转动并发出较大的振动噪音的问题,提高了空心转子的使用寿命。

16.3.本发明中的聚料槽与排料槽均用于将堆积在插移板上的铝合金液向下排出,防止铝合金液积留在插移板上造成浪费。

附图说明

17.下面结合附图和实施例对本发明进一步说明。

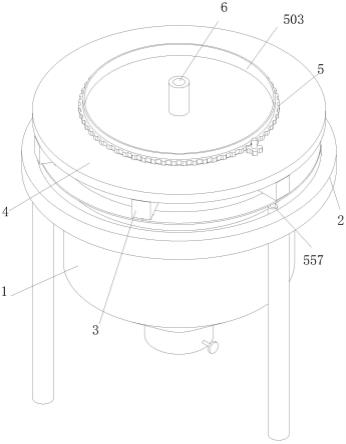

18.图1是本发明的主立体结构示意图。

19.图2是本发明第一局部立体结构示意图。

20.图3是本发明第二局部立体结构示意图。

21.图4是本发明第三局部立体结构示意图。

22.图5是本发明的俯视图。

23.图6是本发明图5的a-a向剖视图。

24.图7是本发明图6中的b处放大图。

25.图8是本发明图6中的c处放大图。

26.图9是本发明锁紧组件的结构示意图。

27.图中:1、除气桶;2、支撑座;3、连接块;4、压盖;5、压紧机构;50、齿条;51、插移槽;52、转动槽;53、转动轴;54、卡锁齿轮;55、锁紧组件;550、棘轮;551、下移槽;552、复位弹簧;553、拉杆;554、棘爪;556、拉绳;557、伸缩气缸;558、环形片;56、插卡槽;560、挤压弹簧;561、闭合板;57、环形圈;58、存放槽;59、插块;501、螺杆;502、斜齿轮;503、转动环;504、斜齿圈;6、空心转子;60、刮片;61、导滑块;7、喷头;8、环形组件;80、固定环;81、肋板;82、插接转环;820、卡弧槽;821、弹压槽;822、推动弹簧;823、滚珠;83、插接槽;84、滑移槽;85、插移板;850、聚料槽;851、排料槽;86、插推头;87、导滑槽;88、l型支杆;89、带动环;801、推杆。

具体实施方式

28.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

29.参阅图1、图5与图6,一种铝合金液除气用自动压紧装置,包括除气桶1与支撑座2,所述支撑座2由支撑环以及支撑环底部安装的沿其周向均匀排布的支撑腿组成,除气桶1与支撑环的内环面固定连接,除气桶1底部的排料口安装有阀门,除气桶1的上端外侧壁安装有沿其周向均匀排布的连接块3,除气桶1的顶部安装有压盖4,压盖4通过压紧机构5与除气桶1抵紧,压盖4上转动连接有空心转子6,空心转子6的底部安装有喷头7。

30.参阅图6,所述喷头7为上下两端侧壁倾斜的锥型结构,以便于喷头7上粘附的铝合金液体向下流淌。

31.参阅图1、图2、图3、图6、图8与图9,所述压紧机构5包括与压盖4底部固定连接且沿其周向均匀排布的齿条50,连接块3上开设有与齿条50插接配合的插移槽51,插移槽51的侧壁开设有转动槽52,转动槽52内转动连接有转动轴53,转动轴53固定套设有与齿条50啮合的卡锁齿轮54,转动轴53上安装有对转动轴53进行锁紧的锁紧组件55,除气桶1内壁靠近上端处开设有插卡槽56,压盖4的底部安装有环形圈57,环形圈57的内环面为弧形结构,环形圈57的外环面开设有存放槽58,环形圈57上开设有连接槽,存放槽58内滑动连接有插块59,插块59通过螺纹配合的方式连接有螺杆501,螺杆501贯穿连接槽后安装有斜齿轮502,连接槽内转动连接有转动环503,转动环503贯穿压盖4后固定套设有主齿圈,转动环503上固定套设有与多个斜齿轮502均啮合的斜齿圈504,压盖4上转动连接有带动轴,带动轴上固定套设有与主齿圈啮合的带动齿轮。

32.参阅图6与图9,所述锁紧组件55包括固定套设在转动轴53上的棘轮550,转动槽52内开设有下移槽551,下移槽551内通过复位弹簧552安装有拉杆553,拉杆553铰接有棘爪554,棘爪554与拉杆553之间安装有扭簧,拉杆553的底部安装有贯穿连接块3的拉绳556,支撑环的上端面开设有环形槽,环形槽内安装有对称布置的伸缩气缸557,伸缩气缸557的伸缩端安装有环形片558,绳索与环形片558相连接。

33.压盖4未与除气桶1紧贴之前,插块59位于存放槽58内,在压盖4向下移动时,齿条50插入插移槽51内与卡锁齿轮54啮合,齿条50向下移动带动卡锁齿轮54与转动轴53转动,转动轴53带动棘轮550转动,当压盖4与除气桶1紧贴时,转动轴53不再转动,此时,棘轮550

与棘爪554配合对转动轴53进行锁紧,然后通过与带动轴相连接的外部驱动电机带动带动轴转动,带动轴通过带动齿轮与主齿圈的配合带动转动环503转动,转动环503转动带动斜齿圈504转动,斜齿圈504在转动的过程中通过与斜齿轮502的啮合带动螺杆501进行转动,螺杆501通过螺纹配合的方式带动插块59移动,直至插块59插入插卡槽56内将压盖4与除气桶1连接,压盖4在压紧机构5的作用下与除气桶1的内外臂均相连接起到双重锁紧作用,从而提高了压盖4与除气桶1之间的压紧效果,防止空心转子6在转动的过程中发生振动造成设备磨损严重的问题。

34.在铝合金液除气完成之后,通过伸缩气缸557带动环89形片向下移动,使得伸缩拉动拉杆553与棘爪554向下移动不再对棘轮550进行卡紧,以便于齿条50的移动。

35.参阅图8,所述插卡槽56与的下端为向除气桶1内倾斜的斜面,插块59为与插卡槽56相配合的梯型结构,防止倒入除气桶1内的铝合金液积留在插卡槽56内。

36.参阅图3与图8,所述空心转子6的侧壁安装有对压盖4与环形圈57进行除料的刮片60,刮片60上安装有导滑块61,环形圈57的底部开设有与导滑块61滑动连接的环形滑槽,空心转子6在转动的过程中带动刮片60进行旋转,刮片60将飞溅粘附在压盖4与环形圈57上的铝合金液刮除,使得铝合金液全部得到除气处理。

37.参阅图3、图4、图6与图7,所述除气桶1内安装有对空心转子6进行支撑的环形组件8,环形组件8由固定环80以及与固定环80侧壁相连接且沿其周向均匀排布的肋板81组成,肋板81远离固定环80的一端与除气桶1的内壁相连接,固定环80的内环面转动连接有插接转环82,插接转环82的外侧壁为阶梯结构,插接转环82的外环面顶部为弧形结构,插接转环82的内壁安装有沿其周向均匀排布的插接槽83,空心转子6的侧壁开设有沿其周向均匀排布的滑移槽84,滑移槽84的槽壁底部为向空心转子6内腔倾斜的斜面,滑移槽84内滑动连接有插移板85,插移板85远离空心转子6的内壁的一端安装有与插接槽83插接配合的插推头86,插推头86远离插移板85的一端为弧形结构,空心转子6的内壁开设有对称布置的导滑槽87,导滑槽87内滑动连接有l型支杆88,l型支杆88上共同安装有带动环89,带动环89与插移板85之间铰接有推杆801。

38.空心转子6进入除气桶1内时,空心转子6穿入插接转环82内,当压盖4与除气桶1压紧固定之后,与l型支杆88相连接的外部驱动电动滑块带动l型支杆88向上移动,l型支杆88与带动环89向上移动并通过推杆801推动插移板85向空心转子6的外侧移动,插移板85移动带动插推头86向插接槽83移动,直至插推头86与插接槽83抵紧,从而达到空心转子6与插接转环82固定的功能,使得插接转环82对空心转子6的侧壁进行支撑,在空心转子6转动的过程中带动插接转环82在固定环80上进行转动,从而避免了空心转子6在旋转除气的过程中因旋转离心力的作用下出现倾斜转动并发出较大的振动噪音的问题,提高了空心转子6的使用寿命。

39.参阅图7,所述插接槽83靠近插接转环82内壁的上下两端均开设有闭合槽,闭合槽内通过挤压弹簧560安装有闭合板561,闭合板561上安装有密封圈,两个闭合板561相对端靠近插接转环82内壁的侧壁为弧形结构,闭合板561用于防止铝合金液进入插接槽83内造成积留,使得插接槽83内的铝合金液不能得到除气处理的问题。

40.参阅图7,所述插接转环82的下阶梯外侧壁开设有沿其周向均匀排布的卡弧槽820,固定环80的内环面开设有沿其周向均匀排布的弹压槽821,弹压槽821内通过推动弹簧

822安装有移动座,移动座上滚动连接有滚珠823,滚珠823与卡弧槽820卡接。

41.卡弧槽820与滚珠823的配合对插接转环82的转动进行定位停止,当插接转环82转动停止时,滚珠823在推动弹簧822的弹力推动作用下抵紧在相对应的卡弧槽820内,防止插接转环82发生自由转动,导致空心转子6下次进入时难以将插推头86准确插入插接槽83内的问题。

42.参阅图7,所述插移板85的上端开设有聚料槽850,聚料槽850的底部开设有贯穿插移板85底部的排料槽851,排料槽851下端向插推头86倾斜,聚料槽850与排料槽851均用于将堆积在插移板85上的铝合金液向下排出,防止铝合金液积留在插移板85上造成浪费。

43.工作时,外部除气设备的输气管与空心转子6连接且连通,将铝合金液注入除气桶1内,除气桶1的顶部大开口以便于铝合金液注入,也便于除气的空心转子6进入除气桶1内,之后将压盖4覆盖在除气桶1的顶部,然后通过压紧机构5将压盖4与除气桶1的顶部进行压紧固定,从而对空心转子6的中部进行固定,防止空心转子6在旋转除气的过程中出现振动噪音的问题,同时通过压盖4将除气桶1的顶部进行封闭,也可避免空心转子6在转动除气的过程中带动除气桶1内的铝合金液发生波动飞溅,导致铝合金液溅出的问题,而在空心转子6进入除气桶1内时,空心转子6穿入插接转环82内,当压盖4与除气桶1压紧固定之后,插推头86插入插接槽83内,从而使得空心转子6与插接转环82之间得到锁紧固定,空心转子6的中部得到支撑固定,从而避免了空心转子6在旋转除气的过程中因旋转离心力的作用下出现倾斜转动并发出较大的振动噪音的问题,提高了空心转子6的使用寿命。

44.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1