一种钛合金表面耐腐蚀耐磨损复合硬质涂层的制备方法与流程

1.本发明涉及钛合金表面处理技术领域,具体为一种钛合金表面耐腐蚀耐磨损复合硬质涂层的制备方法。

背景技术:

2.钛合金具有比强度高、重量轻、强韧性、稳定性好、抗腐蚀性强等诸多优异特性,是高新技术不可或缺的关键材料,在航空航天、船舶工业、石油化工、核电、冶金和汽车工业等领域占据重要地位,如飞机起落架、航空发动机叶片、船舶内燃机、阀门密封副等。其中钛材阀门作为特殊环境中特殊流体介质输送系统的控制元件,广泛应用于制盐业、造纸业、硝酸项目、醋酸项目、氯碱项目等涉及酸碱腐蚀介质的化工领域中,以及航母、驱逐舰、核潜艇、海岸核电站、海上油田等涉及海水腐蚀的军工与能源领域。

3.然而,钛合金也存在质地软、硬度低、摩擦系数高、耐磨性差、高温易氧化、对粘着磨损和微动疲劳损伤十分敏感等缺点,导致钛材阀门的密封副与流道不耐磨损、抗冲刷能力弱、服役寿命短,严重限制了钛合金在流体控制领域的发展应用。因此,提高钛合金的耐磨性与高温抗氧化性是工业界的重要课题之一。

4.目前,针对上述问题,主要通过两方面进行解决:一是通过工艺改善钛合金的显微组织并优化其力学性能,如定向凝固结晶、固溶β相、时效马氏体分解等;二是利用表面工程技术对钛合金表面进行强化与防护,提高钛合金使用性能、延长寿命并降低成本,如物理气相沉积氮化物涂层、热喷涂金属陶瓷涂层、激光熔覆钛及钛合金涂层、辉光离子渗氮、超声波喷丸等技术手段。由于前者的对钛合金的耐磨性和高温抗氧化性提升有限,实际工程中以表面硬化技术为主。而表面硬化技术中常常会出现以下问题:

5.1、基材与工作涂层之间巨大的硬度差,使材料出现“蛋壳效应”,无法应用在承压件上。

6.2、工作涂层具有熔点高、硬度高、耐磨性好、耐高温、抗氧化、耐腐蚀等特性,能有效的提高工件的抗氧化与耐磨损性能,但其塑性形变能力差,抗拉、抗弯、抗冲击强度比较小,容易发生脆性断裂导致涂层失效,特别是在黑水介质、多相流、载荷冲击等恶劣工况,对钛阀内件材料的韧性提出了更高要求。因此,在保证钛合金表面涂层硬度的同时兼顾其韧性成为了一大难点。

技术实现要素:

7.一、解决的技术问题

8.针对现有技术的不足,本发明提供了一种钛合金表面耐腐蚀耐磨损复合硬质涂层的制备方法,解决了基材与工作涂层之间因硬度差距大导致的“蛋壳效应”的问题,还解决了工作涂层强度韧性不匹配的问题。

9.二、技术方案

10.为实现上述目的,本发明提供如下技术方案:

11.一种钛合金表面耐腐蚀耐磨损复合硬质涂层的制备方法,其关键在于:在经预处理的钛合金基体表面喷涂镍基金属过渡层,再在镍基金属过渡层的表面喷涂纳米陶瓷工作涂层。

12.可选的,所述镍基金属过渡层的厚度为55~100μm;和/或涂层硬度为400hv

0.3

~600hv

0.3

。

13.可选的,所述纳米陶瓷工作涂层的厚度为0.25~0.35mm;和/或涂层硬度为700~1050hv

0.3

。

14.可选的,所述纳米陶瓷工作涂层单道次喷涂厚度为0.01~0.02mm,通过控制粉末单道次沉积厚度,保证了涂层沉积率的稳定性,每喷涂0.06~0.08mm时,检测涂层厚度是否均匀及表面质量是否含有夹杂物;进一步保证了al2o

3-x%tio2纳米陶瓷涂层无氧化物黑点、白点、红点等夹杂物的产生,确保涂层呈现典型的层状结构,降低了涂层内部应力集中、裂纹产生的风险,确保涂层与基材的结合强度≥35mpa,达到gb/t 8642-2002标准,提升了涂层的内部质量。

15.涂层厚度及表面质量合格则继续喷涂直至达到预定厚度;

16.涂层厚度及表面质量不合格则对不合格的涂层表面进行喷砂粗化后,重新喷涂过渡层和纳米陶瓷工作涂层直至无夹杂物的达到预定厚度。

17.可选的,所述镍基金过渡层及纳米陶瓷工作涂层的喷涂过程中,钛合金基体表面温度≤150℃。可进一步有效避免常见的涂层微裂纹的产生以及钛合金基体尺寸变形。

18.可选的,所述纳米陶瓷工作涂层采用a12o

3-x%tio2,所述x%为高钛渣所占比例,所述x为3或13或20或40;

19.和/或所述镍基金属过渡层采用哈氏合金。

20.可选的,所述镍基金属过渡层和纳米陶瓷工作涂层的喷涂方法采用大气等离子喷涂方法,使喷涂的合金粉末在喷涂过程中达到充分熔融状态。进一步确保涂层呈现典型的层状结构,以及制备的al2o

3-x%tio2纳米陶瓷涂层金相组织均匀、致密,确保涂层硬度达到700~1050hv

0.3

,使其具有优异的耐磨性。

21.可选的,所述大气等离子喷涂方法的工艺参数包括:

22.喷涂枪距100~140mm;

23.和/或喷涂功率27.5~39kw;

24.和/或氩气流量为30~45l/min和氢气流量为10~15l/min。

25.进一步可选的,所述大气等离子喷涂方法的工艺参数还包括:

26.喷涂电流500~600a;

27.和/或送粉率25~45g/min;

28.和/或喷枪移动速率500~600mm/s;

29.和/或步距2.5~3mm。

30.可选的,所述纳米陶瓷工作涂层的工艺参数包括:

31.喷涂电流为600~750a;

32.和/或喷涂枪距为80~120mm;

33.和/或喷涂氩气流量为30~45l/min及氢气流量为10~15l/min;

34.和/或喷涂电压为55~68v。

35.进一步可选的,所述纳米陶瓷工作涂层的工艺参数还包括:

36.送粉率20~50g/min;

37.和/或喷枪移动速率450~500mm/s;

38.和/或步距2~2.5mm。

39.可选的,所述预处理具体包括:

40.a、检测钛合金基体的尺寸及厚度;保证工件各个方向上在喷涂过程中沉积的涂层厚度的均匀性,因此避免了可能因为零件涂层部分部位厚度喷涂过厚而提高了后道研磨工序的加工时间,或者零件涂层部分部位厚薄导致研磨时涂层磨穿,从而提高了生产效率。

41.b、喷砂粗化去除钛合金基体表面的夹杂物;

42.c、将喷涂用的粉末在65~80℃下烘干,对钛合金基体进行预热,预热温度为60~100℃。

43.还提供一种采用上述任一示例所述的一种钛合金表面耐腐蚀耐磨损复合硬质涂层的制备方法制备得到的复合硬质涂层,包括钛合金基体和由内而外依次设于钛合金基体表面的镍基金属过渡层和纳米陶瓷工作涂层。

44.镍基金属过渡层和工作涂层厚度的均匀,通过镍基金属过渡层的过渡,工作涂层与基材的结合强度≥35mpa,达到gb/t 8642-2002标准,另外工作涂层的内部质量提升,孔隙率降低到了1%以下,其致密的组织结构可以有效阻隔氧气、活性离子等透过涂层与钛合金接触,无需再次使用封孔剂等,表现出优异的耐腐蚀性和耐高温氧化性能。

45.三、有益效果

46.1、利用镍基金属过渡层与基材、工作涂层的硬度差,减缓了钛合金基体的“蛋壳效应”,使涂层整体具备优良韧性,吸收工作涂层所受载荷能量,提升工件在高压、高磨损工况下的服役能力。

47.2、利用镍基金属过渡层与纳米陶瓷工作涂层的膜基结合力与粘附强度,增强涂层与基材、涂层之间的强韧性匹配,增大了涂层的结合强度,确保涂层与基材的结合强度≥35mpa。

48.3、利用镍基金属过渡层与纳米陶瓷工作涂层之间形成钝化膜,降低镍基金属过渡层表面的腐蚀电流密度,使钛合金基体在酸、碱、盐等工况下的耐腐蚀性得到大幅提升。

附图说明

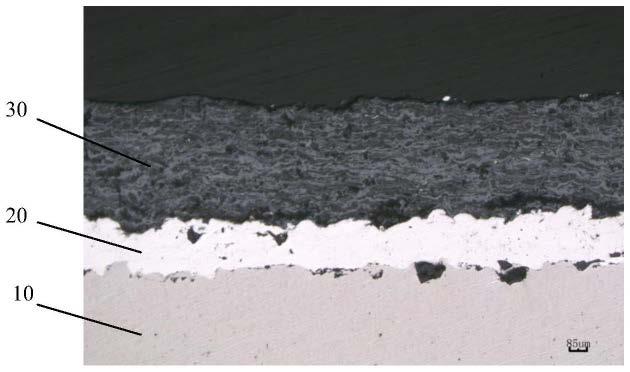

49.图1为本发明钛合金表面耐腐蚀耐磨损复合硬质涂层的层状结构示意图;

50.图2为本发明实施例1制备得到的钛合金表面耐腐蚀耐磨损复合硬质涂层的截面形貌图;

51.图3为本发明实施例1制备得到的镍基金属过渡层的微观形貌图;

52.图4为本发明实施例1制备得到的纳米陶瓷工作涂层的表面形貌图;

53.图5为本发明实施例2制备得到的钛合金表面耐腐蚀耐磨损复合硬质涂层的截面形貌图;

54.图6为本发明实施例2制备得到的镍基金属过渡层的微观形貌图;

55.图7为本发明实施例2制备得到的纳米陶瓷工作涂层的表面形貌图;

56.图中:10-钛合金基体;20-镍基金属过渡层;30-纳米陶瓷工作涂层。

具体实施方式

57.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

58.需要说明的是,本发明实施例主要材料和设备系统的选择如下:

59.1、镍基金属过渡层材料采用哈氏合金c-276,简称hasc-276。镍基has c-276金属过渡层的化学成分及各成分质量百分比为:镍(ni)≥57%,铬(cr)15~17%,钼(mo)15.0~17.0%,铁(fe)4.0~7.0%,钨(w)3.0~4.5%,钴(co)≤2.5%,锰(mn)≤1.00%,硅(si)≤0.08%,磷(p)≤0.04%,硫(s)≤0.03%,碳(c)≤0.01%。

60.2、纳米陶瓷工作涂涂层材料采用的a12o

3-x%tio2是以一定比例的棕刚玉和高钛渣,经混料、熔化、冷却、破碎、粉碎、过筛分级得到的15~45μm粉末,根据高钛渣tio2所占比例分为a12o

3-3%tio2(简称at3)、a12o

3-13%tio2(简称at13)、a12o

3-20%tio2(简称at20)、a12o

3-40%tio2(简称at40)。如at3是称取粒径0.1~2mm的高钛渣30kg混合至粒度0.1~2mm的棕刚玉970kg,经2000℃以上电弧熔化后冷却至常温,再通过锤式破碎机将熔块破碎至1~3mm颗粒,最后通过气流粉碎分级、磁力去除游离铁得到15~45μm的含3%tio2成品at3粉末。

61.3、大气等离子喷涂设备选择美国praxair 3710m喷涂系统,喷枪型号为sg100型,送粉器型号为1264型,hf-2210型等离子喷涂专用电源。

62.4、喷砂设备采用压力式喷砂机。

63.实施例1

64.一种钛合金表面耐腐蚀耐磨损复合硬质涂层制备方法具体步骤如下:

65.第一步、预处理:

66.1、工件与加工尺寸检验:采用千分尺对钛合金基体预加工尺寸进行检测并记录,尺寸公差和形位公差必须满足图纸上的技术要求,保证工件各个方向上涂层厚度的均匀性。

67.2、喷砂粗化:喷砂使用的压缩空气必须洁净、干燥、无油;喷砂磨料采用具有较高硬度耐磨性和尖锐棱角的16号棕刚玉,且磨料必须保持清洁与干燥;压力式喷砂机的压力调整为0.6mpa,喷砂机喷嘴到工件表面的距离是120mm,喷嘴与钛合金基体表面的法线夹角为60

°

范围内,喷砂时间1.5min;喷砂后工件表面的清洁度达到gb/t 8923.1-2011中最高清洁度等级sa3,即完全去除夹杂物,表面的粗糙度为ra 10-13um;喷砂结束后,工件停留时间应尽可能的短,不能超出1小时,防止表面氧化层的再次生成;喷砂粗化后用配套的压缩空气枪头将基体表面残余的沙粒吹干净。

68.3、喷涂粉末烘干与基体预热:将镍基金属过渡层所用的has c-276粉末150g和纳米陶瓷工作涂层所需的at13粉末600g提前置于真空干燥箱,保持65~80℃,烘干3h;基体预热采用等离子火焰进行,预热温度控制在80~100℃,预热时间5min,预热后应立即进入下一步。

69.第二步、镍基金属过渡层的制备:采用大气等离子喷涂设备将充分熔融的has c-276喷涂到钛合金基体表面得到镍基金属过渡层,其中大气等离子喷涂系统主要的工艺参

数分别为枪距100mm、电压60v、电流550a、喷涂功率33kw、氩气流量为36l/min,氢气流量为8l/min、送粉率40g/min、喷枪移动速率500mm/s、步距2.5mm,粉末沉积率38%,单道次沉积厚度0.012mm,喷涂厚度为70μm,喷涂过程中钛合金基体温度保持≤150℃。

70.第三步、纳米陶瓷工作涂层的制备:采用大气等离子喷涂设备,在镍基金属过渡层的基础上,将充分熔融的at13喷涂到镍基金属过渡层表面,制备纳米陶瓷工作涂层,其中大气等离子喷涂系统主要的工艺参数为喷涂电流600a、枪距90mm、氩气流量为40l/min,氢气流量为12l/min、喷涂电压65v、喷涂功率39kw、送粉率40g/min,喷枪移动速率450mm/s、步距2mm,粉末沉积率36%,单道次沉积厚度0.012mm,喷涂厚度为0.3mm。

71.另外喷涂过程中,喷涂过程中钛合金基体温度保持≤150℃,纳米陶瓷工作涂层的厚度每沉积0.06~0.08mm时,用千分尺测量涂层厚度并记录;同时,检查工件表面已喷纳米陶瓷工作涂层是否含有黑点、白点或红点等夹杂物,若有需要对涂层表面进行喷砂粗化后,重新喷涂镍基金属过渡层和纳米陶瓷工作涂层直至无夹杂物的达到预定厚度。

72.检测及结果:钛合金表面耐腐蚀耐磨损复合硬质涂层的理想层状结构如图1所示。

73.1、本实施例制备得到的钛合金表面耐腐蚀耐磨损复合硬质涂层,下面简称hasc-276/at13复合硬质涂层。

74.请参阅图2所示的hasc-276/at40复合硬质涂层的截面形貌,纳米陶瓷工作涂层30和镍基金属过渡层20的结合界面呈现倒钩镶嵌结构,即凹凸不平的表面互相嵌合,说明纳米陶瓷工作涂层和镍基金属过渡层的结合强度较高。

75.请参阅图3所示的镍基金属过渡层的微观形貌图,镍基金属过渡层厚度为70μm。

76.请参阅图4所示的纳米陶瓷工作涂层的表面形貌图,纳米陶瓷工作涂层的厚度为0.3mm,涂层总厚度为0.37mm,纳米陶瓷工作涂层的表面平整光滑,片层铺展完全,堆叠紧密,孔隙率低且致密度高。

77.在该复合涂层中:镍基金属过渡层的显微硬度为468.3hv

0.3

,气孔率为2.76%,纳米陶瓷工作涂层的显微硬度为901.2hv

0.3

,气孔率为0.85%,整体上复合涂层的结合强度达到35.7mpa。

78.2、通过电化学实验测试发现hasc-276/at13复合硬质涂层在3.5gnacl+100ml h2o溶液的的腐蚀电流为4.951

×

10-6

a/cm2,小于钛合金基体的5.284

×

10-6

a/cm2,且涂层的电荷转移电阻为3024.4ω/cm2,约为钛合金基体的2.1倍,证明其耐腐蚀性较为优异。

79.3、通过表面纳米压痕测试发现,本实施例制备得到的复合涂层的弹性模量e为192.96gpa,h/e值为0.061,h3/e2值为0.046,较高的h/e值和h3/e2值说明涂层的抗裂纹扩展和塑性变形能力好,耐磨性能突出。

80.实施例2:

81.一种适用于钛合金表面耐腐蚀耐磨损复合硬质涂层的制备方法,具体步骤如下:

82.第一步、预处理

83.1、工件与加工尺寸检验:采用千分尺对钛合金基体预加工尺寸进行检测并记录,尺寸公差和形位公差必须满足图纸上的技术要求,保证工件各个方向上涂层厚度的均匀性。

84.2、喷砂粗化:喷砂使用的压缩空气必须洁净、干燥、无油;喷砂磨料采用具有较高硬度耐磨性和尖锐棱角的16号棕刚玉,且磨料必须保持清洁与干燥;压力式喷砂机的压力

调整为0.7mpa,喷砂机喷嘴到工件表面的距离是130mm,喷嘴与钛合金基体表面的法线夹角为65

°

范围内,喷砂时间2min;喷砂后工件表面的清洁度达到gb/t 8923.1-2011中最高清洁度等级sa3,即完全去除夹杂物,表面的粗糙度为ra 10-13um;喷砂结束后,工件停留时间应尽可能的短,不能超出1小时,防止表面氧化层的再次生成;喷砂粗化后用配套的压缩空气枪头将基体表面残余的沙粒吹干净。

85.3、喷涂粉末烘干与基体预热:将镍基金属过渡层所用的has c-276粉末150g和纳米陶瓷工作涂层所需的at40粉末600g提前置于真空干燥箱,保持65~80℃,烘干3h;基体预热采用等离子火焰进行,预热温度控制在80~100℃,预热时间5min,预热后应立即进入下一步。

86.第三步、镍基金属过渡层的制备:采用大气等离子喷涂设备将充分熔融的has c-276喷涂到钛合金基体表面得到镍基金属过渡层,其中大气等离子喷涂系统主要的工艺参数分别为枪距100mm、电压60v、电流583.3a、喷涂功率35kw、氩气流量为30l/min,氢气流量为10l/min、送粉率40g/min、喷枪移动速率600mm/s、步距3mm,粉末沉积率37%,单道次沉积厚度0.014mm,喷涂厚度为0.1mm,喷涂过程中钛合金基体温度保持≤150℃。

87.第四步、纳米陶瓷工作涂层的制备:采用大气等离子喷涂设备,在镍基金属过渡层的基础上,将充分熔融的at40喷涂到镍基金属过渡层表面,制备纳米陶瓷工作涂层,其中大气等离子喷涂系统主要的工艺参数为喷涂电流700a、枪距100mm、氩气流量为35l/min,氢气流量为15l/min、喷涂电压65v、喷涂功率45.5kw、送粉率45g/min,喷枪移动速率500mm/s、步距2.5mm,粉末沉积率40%,单道次沉积厚度0.014mm,喷涂厚度为0.28mm。

88.另外喷涂过程中,喷涂过程中钛合金基体温度保持≤150℃,纳米陶瓷工作涂层的厚度每沉积0.06~0.08mm时,用千分尺测量涂层厚度并记录;同时,检查工件表面已喷纳米陶瓷工作涂层是否含有黑点、白点或红点等夹杂物,若有需要对涂层表面进行喷砂粗化后,重新喷涂镍基金属过渡层和纳米陶瓷工作涂层直至无夹杂物的达到预定厚度。

89.检测及结果:钛合金表面耐腐蚀耐磨损复合硬质涂层的理想层状结构如图1所示。

90.1、本实施例制备得到的钛合金表面耐腐蚀耐磨损复合硬质涂层,下面简称hasc-276/at40复合硬质涂层。

91.请参阅图5所示的hasc-276/at40复合硬质涂层的截面形貌,纳米陶瓷工作涂层30和镍基金属过渡层20的结合界面呈现倒钩镶嵌结构,即凹凸不平的表面互相嵌合,说明工作涂层与过渡层的结合强度较高。

92.请参阅图6所示的镍基金属过渡层的微观形貌图,镍基金属过渡层厚度为0.1mm。

93.请参阅图7所示的纳米陶瓷工作涂层的表面形貌图,纳米陶瓷工作涂层的厚度为0.28mm,涂层总厚度为0.38mm,纳米陶瓷工作涂层的表面平整光滑,片层铺展完全,堆叠紧密,孔隙率低且致密度高。

94.在本实施例复合涂层中:镍基金属过渡层的显微硬度为455.7hv

0.3

,气孔率为2.49%,纳米陶瓷工作涂层的显微硬度为763.2hv

0.3

,气孔率为0.92%,整体上复合涂层的结合强度达到39.6mpa。

95.2、通过电化学实验测试发现hasc-276/at40复合硬质涂层在3.5gnacl+100ml h2o溶液的的腐蚀电流为4.883

×

10-6

a/cm2,小于tc4基体的5.284

×

10-6

a/cm2,且涂层的电荷转移电阻为3147.9ω/cm2,约为tc4试样基体的2.2倍,证明其耐腐蚀性更优。

96.3、通过表面纳米压痕测试发现,hasc-276/at40复合硬质涂层的弹性模量e为183.6gpa,h/e值为0.058,h3/e2值为0.045,较高的h/e值和h3/e2值说明涂层的抗裂纹扩展和塑性变形能力好,耐磨性佳。

97.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

98.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1