一种耐磨耐腐蚀WC-10Co4Cr闪钨涂层的制备方法

一种耐磨耐腐蚀wc-10co4cr闪钨涂层的制备方法

技术领域

1.本发明涉及耐磨耐腐涂层领域,具体涉及一种耐磨耐腐蚀wc-10co4cr闪钨涂层的制备方法。

背景技术:

2.电镀硬铬作为一种传统的表面电镀技术,应用历史已超过60年。电镀硬铬层硬度较高,有一定的耐磨性和耐蚀性,工艺比较简单,成本较低。因此,电镀硬铬作为耐磨耐蚀镀层的应用非常广泛。但是,电镀过程中产生的六价铬污染已经成为了国际上认的致命环境问题,并且处理电镀硬铬的三废排放成本也越来越高。此外,电镀硬铬还存在其他问题,如内部微裂纹及“氢脆”、沉积工艺速度慢,成本很高等问题,并且硬铬层耐磨性和耐蚀性也无法满足越来越高的使用要求,防护寿命逐渐缩短。

3.针对当前电镀硬铬的污染和性能不足的问题,急需开发一种低成本、高性能、绿色无污染的表面涂层材料和工艺替代电镀硬铬涂。

技术实现要素:

4.本发明的目的就是为了克服上述电镀硬铬存在的局限,提供一种超音速火焰喷涂技术制备耐磨耐腐蚀wc-10co4cr闪钨涂层,获得成本低、效率高、结构致密、成分均匀的闪钨涂层,同时具有更优异的耐腐蚀性和耐磨性和超长的使用寿命。

5.目前申请人认为,最可能取代电镀硬铬的材料是wc-10co4cr复合材料,其中wc作为硬质相可以起到优异耐磨的效果,金属cocr作为粘结相提供耐腐蚀性和与基体良好的结合能力。申请人认为采用超音速火焰空气燃料喷涂(即high velocity air-fuel spraying,简称hvaf)技术是替代电镀硬铬的最优选制备工艺之一。基于此,完成本发明。

6.本发明的目的通过以下技术方案实现:

7.本发明的目的是通过一种耐磨耐腐蚀wc-10co4cr闪钨涂层的制备方法,采用以下步骤:

8.(1)将金属基体依次进行除锈、去油和热喷砂处理;

9.(2)通过超音速火焰空气燃料喷涂在金属基体上沉积闪钨涂层;

10.(3)通过打磨和抛光对涂层表面进行处理,获得一定的表面粗糙度和厚度;

11.优选地,步骤(1)中的热喷砂处理时,喷砂颗粒主要成分为al2o3,颗粒粒径为180~260目,送砂速率为10-12r/min,丙烷压力为85-90psi,空气压力为87-95psi,氢气压力15-20psi,氮气压力20-25psi。喷涂距离200mm-250mm,喷枪移动速率为500-800mm/s。

12.优选地,步骤(2)中所述的闪钨涂层成分为wc-10co4cr,颗粒直径为15-40μm,如图1所示。

13.优选地,步骤(2)中通过超音速火焰空气燃料喷涂技术喷涂粉末,将融化的粉末按扫描路径沉积到基体表面,具体参数为:送粉速率为2~5r/min,丙烷压力为85~90psi,空气压力为85~90psi,氢气压力15~20psi,氮气压力20-25psi,喷涂距离180~250mm,喷枪

移动速率为1000~1500mm/s。

14.优选地,步骤(3)中的打磨和抛光,涂层表面先依次经过160目,240目,600目,1200目,2000目进行打磨,最后用0.5-2μm的用金刚石抛光液进行抛光。处理后的涂层的厚度为50~100μm,表面粗糙度ra为0.01~0.05μm。

15.进一步地,步骤(1)中采用除锈剂金属基体进行除锈过程。

16.进一步地,步骤(1)中依次采用丙酮、酒精进行去油处理。

17.与现有技术相比,本发明具有以下有益效果:

18.本发明采用超音速火焰空气燃料喷涂技术火焰温度低,能有效地减少金属在沉积过程中的氧化;其次由于喷涂速度快,粉末撞击在基体上,因此提高了界面结合强度,可以避免孔洞和裂纹的产生,达到涂层致密化的作用。相比于电镀硬铬,超音速火焰空气燃料喷涂制备的涂层具有成本低、操作简单、高效、涂层致密、氧化率低、成分均匀、结构致密的优点。由于空隙、裂纹和孔洞的减少,还可以一定程度上增加涂层耐腐蚀性,并提高耐磨性能。

附图说明

19.图1为wc10co4cr粉末形貌;

20.图2为wc10co4cr涂层截面形貌和组织结构;

21.图3(a)为抛光前的涂层表面,(b)为抛光后涂层表面;

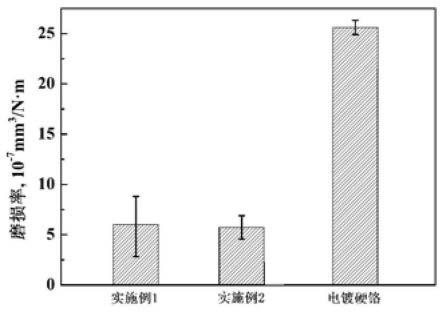

22.图4为实施例1、2涂层磨损率结果。

具体实施方式

23.下面结合附图和具体实施例对本发明进行详细说明。本技术方案中如未明确说明的制备手段、材料、结构或组成配比等特征,均视为现有技术中公开的常见技术特征。

24.实施例1

25.(1)首先对金属基体通过除锈剂进行除锈处理,之后依次用丙酮、酒精进行去油处理,然后用颗粒粒径为180目的al2o3,对基体进行喷砂处理,获得均匀的表面粗糙度。送砂速率为10r/min,丙烷压力为85psi,空气压力为90psi,氢气压力15psi,氮气压力25psi。喷涂距离180mm,喷枪移动速率为500mm/s;

26.(2)通过超音速空气火焰喷涂技术在金属基体上沉积wc-10co4cr涂层。喷涂参数其横向截面图如图1所示。送粉速率为2r/min,丙烷压力为87psi,空气压力为89psi,氢气压力15psi,氮气压力24psi。喷涂距离200mm,喷枪移动速率为1000mm/s。通过上述方法制备的涂层如图2所示。

27.(3)对制备出的wc-10co4c涂层表面先进行打磨,之后抛光处理。打磨涂层表面时,依次选择用160目,240目,600目,1200目,2000目进行打磨,直至每次打磨能够完全去除上一到工序的划痕;最后用0.5μm的金刚石抛光液进行抛光,获得表面粗糙度为0.05以下的表面,抛光后的表面如图3所示。

28.实施例2

29.(1)首先对金属基体通过除锈剂进行除锈处理,之后依次用丙酮、酒精进行去油处理,然后用颗粒粒径为180目的al2o3,对基体进行喷砂处理,获得均匀的表面粗糙度。送砂速率为10r/min,丙烷压力为85psi,空气压力为89psi,氢气压力15psi,氮气压力25psi。喷涂

距离180mm,喷枪移动速率为500mm/s;

30.(2)通过超音速空气火焰喷涂技术在金属基体上沉积wc-10co4cr涂层。喷涂参数其横向截面图如图1所示。送粉速率为2r/min,丙烷压力为87psi,空气压力为91psi,氢气压力20psi,氮气压力25psi。喷涂距离200mm,喷枪移动速率为1000mm/s。通过上述方法制备的涂层截面如图2所示。

31.(3)对制备出的wc-10co4c涂层表面先进行打磨,之后抛光处理。打磨涂层表面时,依次选择用160目,240目,600目,1200目,2000目进行打磨,直至每次打磨能够完全去除上一道工序的划痕;最后用0.5μm的金刚石抛光液进行抛光,获得涂层厚度为50μm左右的,表面粗糙度为0.05以下的涂层。

32.涂层磨损率结果如图4所示,相比电镀硬铬,实施例1、2制得的涂层远远低于电镀硬铬,表明其具有优异的耐磨性能。

33.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1