1.本发明涉及超精密加工领域,具体地是指一种喷涂态陶瓷涂层用机械激光交互式抛光强化方法。

背景技术:2.陶瓷涂层由于其较低的热导率和热膨胀系数,较高的耐腐蚀和物理化学稳定性,已广泛应用在航天航空,电力工业,石油化工和生物医疗等领域。然而,由于喷涂工艺制备过程中存在的缺陷,大量问题随之产生。板层之间不均匀的叠加,导致大量孔隙和较差的结合强度,大量未熔颗粒和凸起存在涂层顶端,造成较大表面粗糙度。

技术实现要素:3.本发明的目的在于提供一种喷涂态陶瓷涂层用机械激光交互式抛光强化方法,能够改善使用传统工艺制备的陶瓷涂层空隙率差,硬度低,表面粗糙度大的缺点。

4.为了解决以上技术问题,本发明采用的具体技术方案如下:

5.一种喷涂态陶瓷涂层用机械激光交互式抛光强化方法,其特征在于,包括以下步骤:

6.步骤一,通过机械抛光的方式,将陶瓷涂层表面肉眼可见的凹坑和凸起去除,由于陶瓷内部具有大量孔隙和较差板层间结合力,抛光后板层剥落,会有大量微凹坑和未熔颗粒暴露在抛光后的陶瓷涂层表面;

7.步骤二,使用纳秒脉冲激光对表面进行重熔,测量重熔层表面粗糙度rz=h1,厚度为d;

8.步骤三,使用机械抛光的方式,将致密重熔层表面的微凸起去除,测量抛光后重熔层粗糙度rz=h2,当时停止机械抛光,避免将重熔层完全去除从而暴露其底部微凹坑及未熔颗粒;

9.步骤四,在机械抛光后的表面进行激光重熔,测量重熔层表面粗糙度rz=h3,重复步骤三,测量机械抛光后重熔层粗糙度rz=h4,当停止机械抛光,在其表面再次激光重熔,通过多次机械激光交互式方法,不断降低重熔层rz,当重熔层rz《1μm时,结束加工。

10.所述的一种喷涂态陶瓷涂层用机械激光交互式抛光强化方法,根据第一次机械抛光后陶瓷层表面粗糙度rz,纳秒脉冲激光功率密度在5-20gw/cm2,脉宽在60-120ns之间。

11.所述的一种喷涂态陶瓷涂层用机械激光交互式抛光强化方法,适用于任何方式制备的陶瓷涂层,包括电子束物理气相沉积,大气等离子喷涂,等离子物理气相沉积等方式。

12.所述的一种喷涂态陶瓷涂层用机械激光交互式抛光强化方法,不限制陶瓷涂层种类限制,如氧化铝,锆酸钆,氧化锆等陶瓷材料。

13.本发明的工作原理为:将陶瓷涂层表面先进行机械粗抛光,去除表面较大的凸起,

初步降低表面粗糙度。由于陶瓷涂层工艺制备过程中存在结合力不强和大量空隙,抛光后板层剥落,表面存在许多微凹坑和未熔颗粒料。后使用纳秒脉冲激光器,对抛光陶瓷涂层表面进行重熔,使涂层表层与次表层结合力增强;凹坑周围熔化流动,缩小尺寸。通过机械抛光,降低重熔层的rz和等离子体爆炸引起的飞溅物。由于重熔后较机械抛光表面粗糙度有所提升,控制抛光厚度,适当减小表面粗糙度的同时不将重熔层凹处部分的重熔层抛去。通过多次激光重熔与机械抛光方法,可在陶瓷涂层表面形成厚度均匀,表面粗糙度rz《1μm的致密重熔层。

14.本发明具有的有益效果。本发明针对以上技术的不足,提出了一种喷涂态陶瓷涂层用机械激光交互式抛光强化方法,其主要优点有以下点:第一,无论何种陶瓷涂层材料,何种喷涂制备方案,纳秒脉冲激光均可对其进行表面重熔强化;第二,相较目前常用的毫秒脉冲和连续激光重熔陶瓷涂层,纳秒脉冲激光作用深度更浅,产生的局部热应力更小,裂纹极窄(纳米级);第三,使用机械激光交互式抛光强化方法,可以制备出一层厚度均匀,表面粗糙度rz《1μm的重熔层;第四,超薄致密重熔层不会影响原始陶瓷涂层物理性能,如低热导率和膨胀系数;第五,由于晶化作用,重熔层表面硬度相较原始状态得到显著提升,且更为均匀;第六,由于重熔层与原始涂层热膨胀系数不同,相较传统激光重熔,微重熔层与次表面未熔部分剪切应力大大减小,结合良好不易剥落。

附图说明

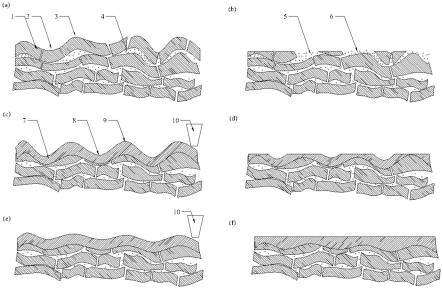

15.图1是一种喷涂态陶瓷涂层用机械激光交互式抛光强化方法示意图;

16.(a)陶瓷涂层原始横截面;(b)第一次机械抛光后涂层横截面;(c)i次激光重熔后涂层横截面;(d)第i次机械抛光后涂层横截面;(e)n次激光重熔后涂层横截面;(f)第n次机械抛光后涂层横截面。

17.图中:1是陶瓷涂层2原始涂层表面凹坑3原始涂层表面凸起4孔隙5机械抛光涂层表面微凹坑6未熔颗粒7重熔层8重熔层微凹坑9重熔层微凸起10纳秒脉冲激光。

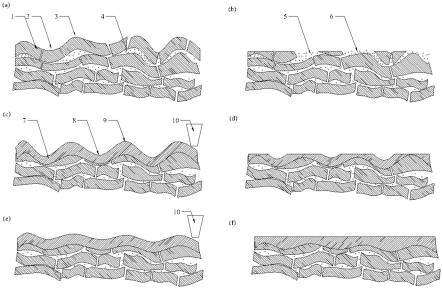

18.图2(a)大气等离子喷涂8ysz原始表面;(b)第一次机械后涂层表面;(c)n次激光重熔表面,(d)第n次机械抛光后涂层表面。

具体实施方式

19.为更好的阐述本发明的实施细节,下面结合附图和具体实施例对本发明的技术方案做进一步详细说明。

20.本发明的一种喷涂态陶瓷涂层用机械激光交互式抛光强化方法如图1所示,图1中包括陶瓷涂层1、原始涂层表面凹坑2、原始涂层表面凸起3、孔隙4、机械抛光涂层表面微凹坑5、未熔颗粒6、重熔层7、重熔层微凹坑8、重熔层微凸起9、纳秒脉冲激光10。

21.实施实例一

22.本实例中,使用大气等离子喷涂的8ysz陶瓷涂层作为抛光强化对象进行实验,测量其初始表面粗糙度未74.35μm,如图2(a)所示。先将涂层进行机械抛光,去除涂层表面肉眼可见的凸起和凹坑,如图2(b)所示。使用纳秒脉冲激光功率密度为5gw/cm2,脉宽为60ns。重熔后,重熔层厚度为10μm,表面粗糙度rz=60.94μm。对其进行机械抛光,表面粗糙度rz降低到56.68μm。再次重熔,表面粗糙度rz提升到53.21μm,进行机械抛光表面粗糙度rz降低到

49.56μm。通过多次机械激光交互作用,不断降低重熔层rz,当其小于1μm时,如图2(c)所示,结束加工,如图2(d)所示。经过测量,最终涂层表面粗糙度由原始的的rz 74.35μm降低到0.89μm,硬度由668.634hv提升至1100.343hv。

23.实施实例二

24.本实例中,使用粉末火焰喷涂的8ysz陶瓷涂层作为抛光强化对象进行实验,其初始表面粗糙度rz=66.78μm。将涂层进行机械抛光后暴露出大量孔洞,使用纳秒脉冲激光功率密度为12.6gw/cm2,脉宽为70ns。重熔后,重熔层厚度为13μm,表面粗糙度rz=53.25μm。后对其机械抛光,表面粗糙度rz降低到48.55μm。再次重熔,表面粗糙度rz提升到50.21μm,进行机械抛光表面粗糙度rz降低到44.77μm。通过多次机械激光交互作用,不断降低重熔层rz,当其小于1μm时,结束加工。经过测量,最终涂层表面粗糙度由原来的rz 66.78μm降低到0.95μm,硬度由348.65hv提升至586.64hv。

25.实施实例三

26.本实例中,使用电弧喷涂的8ysz陶瓷涂层作为抛光强化对象进行实验,初始表面粗糙度rz=77.68μm。将涂层进行机械抛光后柱间间露在表面形成大量孔洞,使用纳秒脉冲激光功率密度为11.3gw/cm2,脉宽为60ns。重熔后,重熔层厚度为12μm,表面粗糙度rz=70.14μm。后对其机械抛光,表面粗糙度rz降低到65.12μm。再次重熔,表面粗糙度rz提升到69.45μm,进行机械抛光表面粗糙度rz降低到64.33μm。通过多次机械激光交互作用,不断降低重熔层rz,当其小于1μm时,结束加工。经过测量,最终涂层表面粗糙度由原来的rz=77.68μm降低到0.56μm,硬度由458.62hv提升至698.73hv。